ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 17.11.2021

Просмотров: 1088

Скачиваний: 1

СОДЕРЖАНИЕ

Протипожежне скло – армоване скло.

Організація та методика проведення лабораторних робіт

4. Постійно стежить за справністю машин і приладів, проводить їх профілактичний і поточний ремонти.

5. Виконує інші роботи за завданням завідувача лабораторіями.

|

Зовнішні

напруги, |

Внутрішні реакції |

|||

|

Напрям

напруг (max) |

Схема руйнування |

|||

|

нормальні (розділяючі) |

зсув |

крихке |

деформація зсувом або ковзанням (пластична) |

|

|

Розтяг |

|

|

|

|

|

Стиск |

|

|

|

|

|

Згинання |

|

|

|

|

|

Скручу- вання |

|

|

|

|

Рис. Л.2.1. Характер і вид руйнувань за різних зовнішніх навантажень

М

етод

глибокого травлення полягає у протравленні

відшліфованої сторони зразка сильними

кислотами, нагрітими до температури

70–100 ºС.

Домішки розчинюються швидше основного

металу, в результаті чого утворюється

рельєфна поверхня у вигляді тонких

волокон. Волокнистість, що спостерігається

після травлення, свідчить про правильність

технології обробки тиском. За

невідповідності волокнистості

конфігурації перерізу можуть накопичуватися

напруги в місцях переходу, що знижує

термін роботи даної деталі.

Для виявлення в зразку ліквації сірки використовують метод Баумана. Невеликий аркуш бромосрібного фотопаперу покласти на світлі на 15–10 хвилин у 5 % водний розчин сірчаної кислоти, легенько просушити між двома аркушами фільтруючого паперу для вбирання залишків розчину, накласти емульсійною поверхнею на шліф і зверху притиснути пальцями з метою щільного прилягання. Витримати 2–3 хвилини і обережно зняти папір із макрошліфа.

Завдяки цьому сірчасті сполуки FeS і MnS, що містяться в сталі, взаємодіють із сірчаною кислотою:

FeS + H2SO4 = FeSO4 + H2S;

MnS + H2SO4 = MnSO4 + H2S.

Сірководень, що утворився, діє на бромисте срібло емульсійної поверхні й утворюється сірчане срібло, яке має темно-коричневий колір:

2AgBr + H2S = Ag2S +2 HB.

Одержаний відбиток промити у воді, зафіксувати 5–10 хвилин у 25 % розчині гіпосульфіту, знову промити і просушити.

У результаті отримаємо темно-коричневі плями, що вказують на збільшений вміст сірки. Якщо фотопапір має рівномірне забарвлення, то відповідно, сірка розподілена рівномірно.

Мікроаналіз – дослідження внутрішньої будови металів і сплавів за допомогою оптичного мікроскопу (за збільшення від 50 до 2000 разів) і електронного (за збільшення від 3000 до 100000 разів). За допомогою мікроаналізу визначають:

-

форму і розмір кристалічних зерен, з яких складається метал або сплав;

-

зміни внутрішньої будови сплаву, що відбуваються під впливом різних режимів термічної і хіміко-термічної обробки;

-

мікротріщини, раковини;

-

неметалічні включення – графіт, сульфіди, оксиди та ін.;

-

хімічний склад деяких структурних складових за їх характерною формою і характером фарбування спеціальними реактивами.

Для проведення мікроаналізу потрібно виготовити шліф; визначити структуру металу полірованої поверхні шліфу до травлення і після травлення.

Вивчення мікроструктури проводять на мікрошліфах. Мікрошліф – це зразок, підготовлений до мікроаналізу. Виготовлення мікрошліфу включає наступні операції: обрізання заготовки, торцювання, шліфування і полірування.

Зразок повинен бути вирізаний із такого місця, яке давало б характеристику внутрішньої будови всього матеріалу, що досліджується. Вирізаний зразок торцюють на шліфувальному кругу або напилком для вирівнювання поверхні. Шліфування потрібно для видалення рисок, які залишилися від торцювання, що досягається обробкою поверхні шліфу шліфувальним папером різної зернистості. Під час шліфування не потрібно сильно натискати на зразок, так як це веде до нагрівання поверхні і вдавлювання абразивних зерен у метал, у результаті чого на мікрошліфі будуть видні чорні крапки.

Після шліфування шліфувальним папером із найменшою зернистістю проводиться полірування, яким видаляють риски і оброблють до блискучо-зеркальної поверхні. Готовий полірований шліф послідовно промивають водою, спиртом і просушують прикладанням фільтрувального паперу і протиранням сухою ватою.

Вивчення полірованої поверхні шліфу під мікроскопом проводять для визначення якості його виготовлення (відсутність слідів обробки), розміщення і розміру мікротріщин, неметалевих включень (темні смуги) в металевій основі (світлий колір).

Для виявлення структури металевої основи шліфу після полірування і протирання (промивання) проводять травлення його реактивом. Для сталі і чавуну частіше всього застосовують 2–5 %-ий розчин азотної кислоти НNО3 в етиловому спирті. Поверхні шліфів протирають (3–15 с) ватою, змоченою в реактиві до появи рівного матового відтінку без наявності будь-яких плям. Потім шліфи промивають етиловим спиртом.

В

Рис. Л.2.4. Відображення

вертикально падаючих світлових променів

ивчення

протравленої поверхні шліфів під

оптичним мікроскопом або на моніторі

комп’ютера дає змогу побачити

мікроструктуру металевої основи. Вона

складається зі світлих і темних ділянок.

Це пояснюється неоднаковою ступінню

відбиття світла від структурних складових

(рис. Л.2.4). Структура, протравлена на

велику глибину, має темний колір, так

як дає більше розсіювання променів.

Структура ж, протравлена менше, за

рахунок прямого відбиття світла має

світлий колір. Границі зерен мають

вигляд тонкої сітки. В результаті

травлення повинно бути чітке виявлення

мікроструктури. Якщо отримана структура

недостатньо виявлена то, відповідно,

шліф недотравлений, тоді його потрібно

протравлювати знову. Якщо структура

надто темна то, відповідно, шліф

перетравлений; тоді його потрібно знову

полірувати і заново протравлювати,

зменшивши час витримки.

Часто зерна металу одного й того ж самого фазового складу під мікроскопом можуть мати різні відтінки. Це пояснюється тим, що кожне зерно в площині шліфа має свій перетин кристалічної решітки з різною кількістю у ньому атомів, а значить, і зерна відрізняються одне від іншого здібністю протравлюватися, міцністю й інше. Таке явище називається анізотропією (здатність монокристалу мати різні властивості в різних кристалографічних напрямках).

Б

удова

металу, що відображається в металографічному

мікроскопі, називається мікроструктурою.

Принципова схема металографічного

мікроскопу МІМ-7

показана на рисунку Л.2.5.

Збільшення зображення мікроскопом визначається як добуток збільшення зображення окуляром та збільшення його об’єктивом. Об’єктив дає зворотнє збільшення дійсного зображення, а окуляр - збільшує його.

Для проведення спостереження потрібно:

- встановити підготовлений мікрошліф на предметному столику мікроскопу і закріпити його за допомогою тримачів;

- включити мікроскоп і провести наведення на фокус за допомогою мікрометричного і макрометричного ґвинтів до отримання яскравого зображення;

- розглянути мікроструктуру досліджуваного шліфу на різних ділянках, переміщаючи його ґвинтами предметного столику;

- зняти шліф із предметного столику.

Питання для самостійної підготовки до роботи

1. Коротко описати методику виявлення неоднорідності розподілу сірки на поверхні зразка металу за методом Баумана.

2. Навести схематичні види поверхні металу за різних видів зламів.

3. Коротко описати метод проведення глибокого травлення зразків металу під час проведення макроаналізу.

4. Описати послідовність проведення мікроаналізу.

Порядок виконання роботи

-

Визначити ліквацію сірки на заданих зразках методом Баумана.

-

Провести макроаналіз за видом зламів.

-

Провести макроаналіз структури деталей, що виявлена методом глибокого травлення.

-

Провести мікроаналіз заданих деталей.

Дати висновки за результатами виконаної роботи.

Контрольні запитання для захисту роботи

1. У чому суть макроструктурного аналізу металів?

2. Що дозволяє встановити макроаналіз металів?

3. Для чого і як проводиться глибоке травлення поверхні металів?

4. Як виявляється неоднорідність розподілу сірки на поверхні зразка?

5. Охарактеризуйте види зламів деталей.

6. Що таке мікроструктура металу і чим вона відрізняється від макроструктури?

7. Як і для чого виготовляють мікрошліф?

8. Як проводять травлення мікрошліфа?

9. Що дозволяє встановити мікроаналіз металів?

Лабораторна робота 3

ВИВЧЕННЯ СТРУКТУРИ СТАЛЕЙ ТА ЧАВУНІВ

Мета роботи: отримання практичних навичок у проведенні мікроаналізу структур сталей та чавунів; вивчити мікроструктури технічного заліза, вуглецевих сталей, чавунів.

Завдання: визначити за мікрошліфами: а) для сталей – тип сплаву, вміст вуглецю, маркування, практичне застосування сплаву запропонованого зразка; б) для чавунів – вид чавуну (білий, сірий, ковкий, високоміцний), його механічні властивості та галузь застосування; схематично накреслити і описати мікроструктури, що вивчаються.

Устаткування, матеріали, посібники:

1. Робоче місце для виготовлення мікрошліфа: шліфувальний верстат, прилади для виконання полірувальних робіт.

2. Набір металевих зразків для вивчення та визначення складових мікроструктур сталей та чавунів.

3. Реактиви для травлення мікрошліфа.

4. Металографічний мікроскоп МІМ-7.

5. Наочне зображення мікроструктур.

6. Персональний комп’ютер із програмою стандартів на основні сплави і сталі.

Теоретичні відомості. Мікроструктура сталей може бути визначена за лівою нижньою частиною діаграми стану «залізо –цементит». Сплави заліза, вміст вуглецю в яких складає 0,025 %, називають технічно чистим залізом. Його структура складається зі світлих зерен фериту з виділеними темними границями. Залізовуглецеві сплави, вміст вуглецю в яких складає 0,025–2,14 %, називаються сталями, а з вмістом вуглецю 2,14–6,67 % – чавунами. На рис. Л.3.1 наведена класифікація сталей. За структурою сталі поділяються на доевтектоїдні, евтектоїдні та заевтектоїдні.

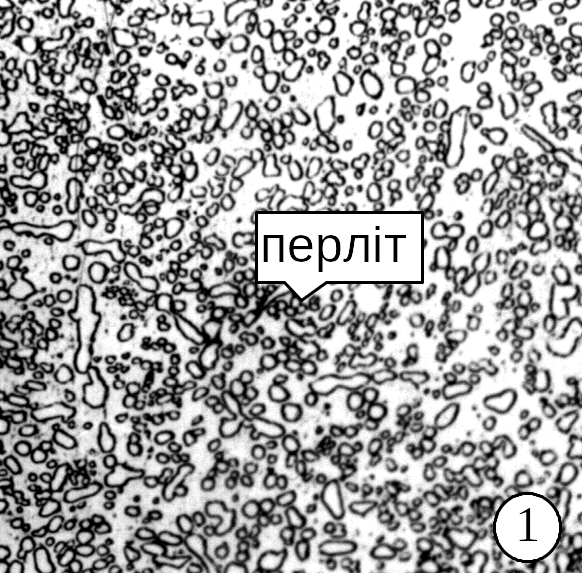

Доевтектоїдні (0,025–0,8 % С) – структура цих сталей складається з світлих зерен фериту та темних зерен перліту. Зі збільшенням вмісту вуглецю зменшується кількість фериту, зростає кількість перліту (рис. Л.3.2 а).

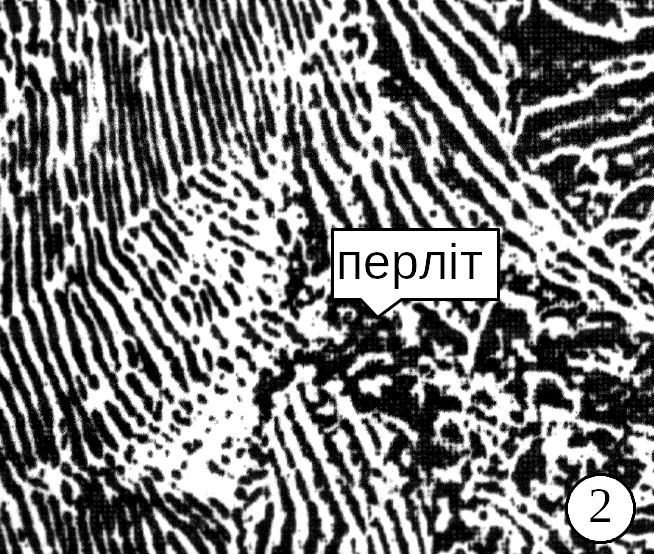

Евтектоїдні (0,8 % С) – складаються тільки з перліту (механічна суміш фериту та цементиту), що має різну будову, а відповідно, і властивості. Пластинчастий перліт більш твердий, крихкий та міцний за зернистий (рис. Л.3.2 б).

Рис. Л.3.1. Класифікація сталей

а) доевтектоїдна

сталь: 1 – 0,1 % С; 2 – 0,3 % С; 3 – 0,5 % С

х500

х500

х500

3

б) евтектоїдна

сталь, 0,8 % С:

1 –

зернистий перліт; 2 –

пластинчастий перліт

х500

х150

х500

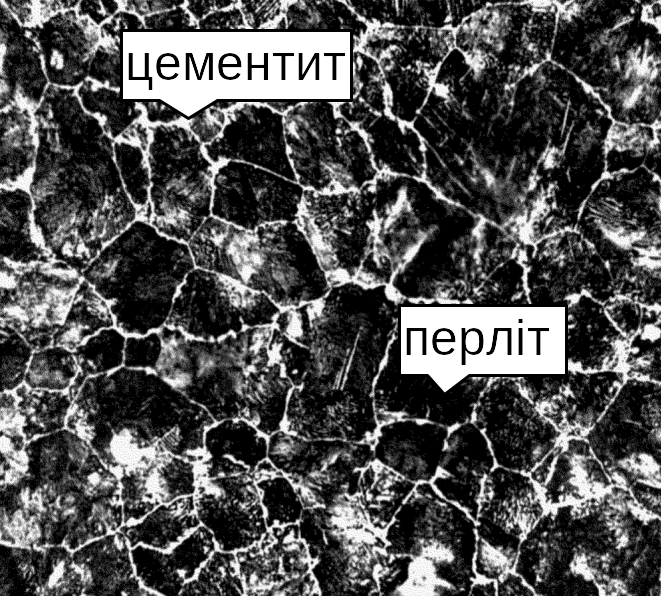

г) заевтектоїдна

сталь: перліт + цементит Рис.

Л.3.2- Мікроструктура сталей в залежності

від вмісту вуглецю

Рис. Л.3.2. Мікроструктура сталей залежно від вмісту вуглецю