ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 17.11.2021

Просмотров: 1093

Скачиваний: 1

СОДЕРЖАНИЕ

Протипожежне скло – армоване скло.

Організація та методика проведення лабораторних робіт

4. Постійно стежить за справністю машин і приладів, проводить їх профілактичний і поточний ремонти.

5. Виконує інші роботи за завданням завідувача лабораторіями.

За технологією виготовлення заготовок і виробів усі промислові сплави алюмінію поділяють на три групи: деформаційні, ливарні, спечені.

Сплави, що піддаються деформуванню, повинні забезпечувати високу технологічну пластичність для здійснення операцій прокатування, кування, пресування тощо. Тому вони повинні мати однорідну структуру твердого розчину на основі алюмінію. Для підвищення міцності допускають у структурі сплаву невелику кількість кристалів евтектики. Деформовані сплави алюмінію поділяють на такі, що зміцнюють термічною обробкою, і такі, що не зміцнюють.

До

термічно

незміцнюваних сплавів належать

технічний алюміній (АД, АД1, АД0), сплави

алюмінію з марганцем (позначають АМц)

і сплави

з магнієм та марганцем (позначають АМг).

Вони мають помірну

міцність, пластичність, добре зварюються,

корозійно стійкі.

Залежно від стану поставки листу

(0,5–10 мм)

у позначенні марки

сплаву додають літери. В разі поставки

сплаву у відпаленому стані

пишуть літеру М –

м'які (АМгМ), за незначного наклепування

–

літеру П (АМгП), за значного –

літеру Н (АМгН). Зі зростанням

ступеня деформації (наклепування)

підвищується міцність сплавів.

Так, міцність і пластичність сплаву

АМцН становить

= 220 МПа,

= 5 %,

а сплаву АМцМ –

=

130 МПа,

= 20 %.

Малонавантажені

деталі зварювальних і клепаних

конструкцій, деталі

глибокої витяжки виготовляють зі сплавів

типу АМцН, а також АМг2М,

АМгЗМ (=

170–200

МПа,

= 4–18

%). Деталі конструкцій

середнього навантаження та високої

корозійної стійкості виготовляють

зі сплавів типу АМг5М, АМг6М (

= 280 МПа,

= 15

%). Зі

сплавів АМц і АМг виготовляють лист,

прутки, дріт.

Термічно зміцнювані сплави алюмінію за хімічним складом і властивостями більш різноманітні. Їх поділяють на:

-

сплави підвищеної пластичності АВ, АД31, АД33 (на основі системи Al – Mg – Si);

-

конструкційні сплави (Al – Cu – Mg) – дюралюміни марок Д1, Д16, Д18, В65;

-

ковкі (Al – Mg – Si – Cu) марок АК6, АК8;

-

високоміцні (Al – Zn – Mg – Cu) марок В95, В96;

-

жароміцні сплави систем (Al – Cu – Mg) марок АК4-1 та

(Al – Cu – Mn) Д20.

Сплави

підвищеної пластичності –

авіалі (АВ, АД31, АД33) – містять

у своєму складі, крім алюмінію, 0,4–1,2

% Mg, 0,3–1,2

% Si, 0,15–0,35 %

Mn, добре зварюються, корозійно стійкі.

Термічна обробка

їх складається з гартування від 515–525 °С

і старіння (природного або штучного).

Штучне старіння проходить значно швидше

і здійснюється за температури 160–170

°С протягом 12–15

годин одразу ж після

гартування. У процесі цього виділяється

зміцнююча фаза Mg2Si.

Після

гартування і штучного старіння властивості

сплаву АВ дорівнюють:

= 380 МПа,

= 250 МПа,

= 14 %,

а після природного старіння

= 260 МПа,

= 200 МПа,

= 20 %.

Зі сплавів АВ, АД3 виготовляють

листи, труби, пресовані профілі, заготовки,

ковані деталі

двигунів, лопасті ґвинтів вертольотів

тощо.

Конструкційні

сплави (дюралюміни) широко

застосовуються у різних

галузях техніки, їх маркують літерою

Д, після якої стоїть цифра,

що відповідає умовному номеру сплаву.

Термічна обробка дюралюмінів

складається з гартування від 500–510 °С

(охолодженням у

киплячій воді) і старіння. Природне

старіння здійснюють за кімнатної

температури протягом 5–7

діб, штучне –

за температур 150–190 °С

протягом 4–12

годин або за температури 250 °С

протягом 2–4

годин. Особливістю

гартування дюралюмінів є необхідність

дотримуватися температурного

режиму, наприклад, 505±5 °С

(для Д1) і 500±5 °С

(для

Д16, Д18). Структура дюралюмінів складається

з

-твердого

розчину

і зміцнюючих фаз. Так, у сплаві Д1 основною

зміцнюючою фазою

є (CuAl2),

у сплаві Д16 з підвищеною кількістю

магнію – (CuА12)

і S(А12CuMg).

Дюралюмін Д16 має найбільшу міцність

після

гартування та природного старіння:

=

480 МПа,

= 320 МПа,

=

14 %

(лонжерони, шпангоути, обшивки літаків).

Деталі і

конструкції середньої міцності

виготовляють зі сплавів Д1, Д1А (

=

360 МПа,

–

12 %).

Дюралюміни виробляють у вигляді листа, пресованих і катаних профілів, прутків, труб. Для підвищення корозійної стійкості їх піддають плакуванню. Відповідно у маркуванні таких сплавів додають літеру А: наприклад, Д16А, Д1А. Сплави Д18 і В65 є основними алюмінієвими заклепочними сплавами. Найбільш широко дюралюміни застосовуються в авіаційній промисловості та будівництві.

Алюмінієві

сплави, придатні для кування (ковочні),

позначають літерами

АК і відносять до системи Al – Cu – Mg –

Si. Вони пластичні,

стійкі до утворення тріщин під час

гарячої пластичної деформації. Ці сплави

(АК6, АК8) за хімічним складом близькі до

дюралюмінів і відрізняються високим

вмістом кремнію (0,7–1,2 %).

Сплави

АК6 і АК8 застосовують після гартування

від 520±5 °С

(АК6) і

505±5 °С

(АК8) та штучного старіння за температури

160–170 °С

протягом 12–15

годин. Після термічної обробки механічні

властивості цих сплавів

такі:

= 400 МПа,

= 12 %

(АК6);

= 480 МПа,

= 9 %

(АК8). Проте обидва сплави мають низьку

корозійну стійкість і потребують

додаткових заходів щодо захисту від

корозії. З них виготовляють штамповані

деталі та складної форми і середньої

міцності (АК6)

– підмоторні рами, кріпильні деталі, а

також такі високонавантажені штамповані

деталі (АК8), як пояси лонжеронів, лопасті

ґвинтів вертольотів,

бандажі вагонів.

Високоміцні

алюмінієві сплави (В95,

В96) окрім міді і магнію містять

у своєму складі значну кількість цинку

(5–8,6 %).

Підвищену міцність

цих сплавів зумовлює наявність в їхній

структурі після гартування

за температури 460–470

°С у воді і штучного старіння за

температури 120–140 °С

протягом

24–16

годин зміцнюючих фаз, відповідно,

η(MgZn2),

Т(А12Mg2Zn3),

S(Fl2CuMg).

Після термічної обробки механічні

властивості для сплаву В95 наступні:

= 550–600 МПа,

=

530–550

МПа,

= 8 %; для сплаву В96

=

700 МПа,

=

50 МПа,

= 7 %.

Сплави В95 і В96 застосовують у літакобудуванні

для конструкцій

високого навантаження і тривалої

експлуатації за температур до 100 °С.

До недоліків цих матеріалів відносять

невисокі пластичність,

в'язкість руйнування і низьку корозійну

стійкість під напруженням.

Підвищенню цих характеристик сприяє

двоступінчасте

пом'якшуюче старіння.

Жароміцні сплави використовують для експлуатації за температур до 300 °С (поршні, головки циліндрів, диски і лопатки компресорів реактивних двигунів, обшивка надзвукових літаків). Найбільш поширені сплави типу АК4-1 системи Al – Cu – Mg – Si з доданням заліза та нікелю; Д20 системи Al – Cu – Mn з доданням титану та цирконію. У сплаві АК4-1 Fe і Ni утворюють нерозчинну фазу Al9FeNi, що під час термічної обробки не змінюється.

Основною

ж зміцнюючою фазою у сплаві є S(Al2CuMg).

Після гартування

за температури від 530±5 °С

і штучного старіння сплав АК4-1 має

наступні механічні

характеристики:

=

300–180

МПа,

=

190–120

МПа,

=18–12 %.

Сплав

Д20 має наступні характеристики механічних

властивостей:=

420 МПа,

=

330 МПа,

= 11 %.

Перспективними жароміцними сплавами алюмінію є сплави системи Al – Mg – Li, що поєднують високу міцність, низьку питому вагу і достатню жароміцність.

Ливарні сплави алюмінію використовують для виготовлення фасонних виливків різної форми та призначення. До їх складу входять ті самі легуючі компоненти, що й до деформованих сплавів, але у більшій кількості (до 9–13 % для кожного компонента). Промисловість виробляє ливарні алюмінієві сплави (АЛ) марок від АЛ1 до АЛ33. У маркуванні цих сплавів літера А означає, що сплав алюмінієвий, літера Л – що сплав ливарний, а цифра – порядковий номер сплаву.

За хімічним складом ливарні алюмінієві сплави можна поділити на кілька груп. Наприклад, алюміній з кремнієм (АЛ2, АЛ4, АЛ9) або алюміній з магнієм (АЛ8, АЛ13).

Типовими

є сплави системи А1 – Sі (10–13 %

Sі) – силуміни.

Розчинність

Sі в А1 мала (0,8 % за температури 500 °С; 0,05

% –

20 °С).

Тому лише з Аl і Si практично не зміцнюються

термічною обробкою і в системі Аl – Si

можуть бути сплави, що частково або

повністю складаються з евтектики.

Введення в силуміни Cu, Mg сприяє зміцненню

сплаву у процесі старіння; Ti, Zr подрібнюють

з

ерно;

Mn покращує корозійну стійкість; Ni і Fe

підвищують жаростійкість.

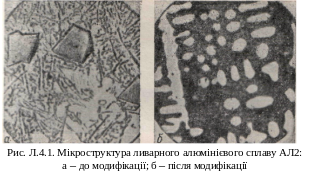

Для

поліпшення механічних властивостей

силуміни з вмістом кремнію більше 5 %

модифікують

натрієм: 1–3 %

від

маси розплаву додають солі натрію (2/3

NaF + 1/3 NaСІ). Структура немодифікованих

сплавів (рис. 4.2) складається з голчастих

кристалів Sі й евтектики

(

+ Si), а після модифікування – з

-розчину

і евтектики (

+ Si)

тонкої будови.

Властивості

алюмінієвих ливарних сплавів залежать

від способу лиття та виду термічної

обробки, швидкості охолодження під час

тверднення

виливка і гартування. Для ливарних

сплавів алюмінію характерна

більш груба крупнозерниста структура.

Це зумовлює режими

їх термічної обробки. Тому для гартування

силуміни нагрівають

до 520–540 °С

і витримують 5–10

годин для повнішого розчинення включень.

Штучне старіння здійснюють за температури

150–180 °С

протягом

10–20

годин. Із силумінів виготовляють деталі,

що працюють за

невеликих (АЛ2), середніх (АЛ4) і вібраційних

(АЛ8) навантажень, а також підвищених до

150–170 °С

температур (АЛ1, ОВ) тощо.

Спечені

алюмінієві порошкові (САП) сплави на

основі

і

одержують

шляхом брикетування порошку алюмінію,

вакуумної дегазації

брикетів із подальшим їх спіканням під

тиском. Вміст А12О3

у спечених

сплавах алюмінію знаходиться у межах

від 6–9

% (САП1) до

18–22

% (САП4). Дрібні частинки А12О3

гальмують рух дислокацій у

сплаві і підвищують його міцність.

Жаростійкість САП матеріалів за

тривалого нагрівання зберігається до

500 °С,

а за короткочасного – до 1000 °С.

Мідь

та сплави на її основі. За

обсягами виробництва мідь посідає третє

місце після заліза та алюмінію. Запаси

її у земній корі дорівнюють 0,01 %,

у сульфідних рудах

(CuFeS – мідний колчедан, CuS – халькозин,

Cu2S

– халькопірит)

–

від 0,5 до 5 %. Мідь має ГЦК- кристалічну

ґратку, температура

плавлення становить 1038 °С, питома вага

= 8,9 г/см3.

Одержують мідь зі збагаченого концентрату (11–35 % Cu), який спочатку обпалюють за температури 600–850 °С для часткового зниження вмісту сірки, а потім для відділення від рудних домішок плавлять за температури 1300–1500 °С на штейн (сплав сульфідів Cu2S і Fe). Мідний штейн містить 16–60 % Cu, а також Fe і S. Штейн переплавляють у спеціальному конверторі з продувкою розплаву повітрям за температури 950–1050 °С і одержують чорнову мідь, що містить до 1–2 % домішок (Fe, Zn, Ni, As та інші). Очищують чорнову мідь шляхом вогневого або електролітичного рафінування. Первинна технічно чиста мідь після рафінування містить 99,5–99,99 % Cu. Чиста мідь має 11 марок – М00б, М0б, М1б, М1у, М1, М1р, М1ф, М2р, М3р, М2, МЗ. Сумарна кількість домішок у марці найвищої чистоти М00б - 0,01 %, а в марці М3 – 0,5 %.

Залежно

від механічних властивостей розрізняють

також тверду (негартовану)

мідь – МТ і м'яку (відпалену) – ММ.

Механічні властивості

чистої відпаленої міді наступні:

=

220–240 МПа, 40–80 НВ,

= 45–50 %,

= 60–75 %.

Цінними властивостями міді є її висока

електропровідність

та теплопровідність, пластичність,

низька окислюваність. Електропровідність

міді знижується за наявності домішок.

Половина всієї міді використовується

в електротехніці. Для електротехнічних

потреб

чисту мідь постачають у вигляді дроту,

прутка, стрічки, листа, смуги

і труб. У зв'язку з низькою міцністю у

якості конструкційного матеріалу

використовують не чисту мідь, а лише

сплави міді з оловом, цинком,

алюмінієм, кремнієм, марганцем тощо.

Легування міді підвищує

її механічні, технологічні та експлуатаційні

властивості. Залежно від хімічного

складу розрізняють три основні групи

сплавів міді:

бронзи, латуні і сплави міді з нікелем.

Бронзи – це сплави міді з оловом, алюмінієм, марганцем, кремнієм, берилієм, свинцем. Залежно від основного легуючого елемента бронзи називають олов'янистими, алюмінієвими, берилієвими та ін. Для підвищення механічних і особливих властивостей бронзи додатково легують Fe, Ni, Ti, Zn, Р, для підвищення корозійної стійкості – Mn, пластичності – Nі, міцності – Fе, оброблюваності різанням – Pb.

Маркують бронзи літерами Бр, далі літерами позначають елементи, що входять до складу бронзи: О – олово, Ц – цинк, А – алюміній, С – свинець, Ж – залізо, Мц – марганець, Б – берилій та інші. Після цього цифрами вказують середній вміст елементів у відсотках (вміст міді цифрами не вказують). Наприклад, марка БрОЦ4-3 означає, що бронза містить 4 % олова і 3 % цинку, решта – мідь; БрОЦС5-5-5 – бронза містить олова, цинку і свинцю по 5 %, решта – мідь.

О

лов'янисті

бронзи (БрО3,

БрО6, БрОС25-8 та інші), залежно від вмісту

олова і фазового стану, поділяють на

однофазні

(до

5 %

Sn) із структурою

-

твердого розчину і двофазні

(більше

5 % Sn) зі структурою

(рис. Л.4.3), що складається з

-твердого

розчину та евтектоїда (

+ Cu31Sn8).

Однофазні бронзи пластичні і добре піддаються деформуванню, з них виготовляють фольгу, сітки, дріт, прутки, стрічки тощо у негартованому (твердому) і відпаленому (м'якому) станах.

Двофазні

олов'янисті бронзи з більшим вмістом

олова (до 15–20 %)

використовують у якості ливарних

матеріалів для виготовлення різних

фасонних виливків, їх також додатково

легують цинком (4–10 %),

свинцем (3–6 %),

фосфором (0,4–1,0 %).

Олов'янисті бронзи

корозійно стійкі у морській воді, NaОН,

Na2СО3,

не стійкі у розчинах

HNО3

і НС1, мають досить високі механічні

властивості:

=

150–350 МПа,

= 3–5 %,

твердість 60–90 НВ, добре обробляються

різанням.

Олов'янисті бронзи типу БрОЦН3-7-5 використовують для арматури, що експлуатується на повітрі, у прісній воді, маслі, парі і за температури до 250 °С; бронза типу БрОЦС5-5-5 – для антифрикційних деталей, арматури тощо.

До складу безолов'янистих бронз, окрім міді, входять АІ, Fе, Mn, Ве, Sі, Р або різні комбінації цих елементів.

Алюмінієві

бронзи (4–11 %

АІ)

мають високу корозійну стійкість, високі

механічні та технологічні властивості

(БрАЖ9-4, БрАЖН 10-4- 4, БрКМц3-1,

БрС30 та інші). Однофазні бронзи (

-твердий

розчин) із вмістом алюмінію до 8–9 %

добре

обробляються тиском у гарячому і

холодному стані (рис. 4.3, в).

Двофазні

бронзи (

-твердий

розчин +

Сu2А1)

із вмістом алюмінію 9–11 %,

а також заліза, нікелю, марганцю

мають більшу міцність, піддаються

обробці тиском у гарячому стані.

Двофазні бронзи можна піддавати

зміцнюючій обробці гартуванням

за температури від 900–950 °С із відпуском

за різних температур. Завдяки цьому

утворюється орієнтована голчаста

структура, зростає твердість та

міцність, зменшується пластичність.

Так, бронза БрАЖН10-4-4 після

гартування і відпуску (400 °С) підвищує

твердість від 170–200 до

400 НВ. З алюмінієвих бронз виготовляють

арматуру трубопроводів

для різних середовищ (окрім морської

води) і температур до 250

°С (БрАЖ9-4, БрАЖ9-4Л); деталі для експлуатації

в середовищі морської

води, ґвинти, лопасті (БрАМц9-2Л); втулки,

підшипники ковзання

(БрАМц10-2); фланці, шестерні та інші

відповідальні деталі (БрАЖМц10-3-1,5).

Марганцеві бронзи (БрМц5 БрМцС20-5) мають порівняно невисокі механічні властивості, але високу пластичність, корозійну стійкість, жароміцність. Із них виготовляють деталі для теплоелектростанцій, котли, вентилі, засувки, арматуру тощо.

Берилієві

бронзи містять

у своєму складі 2–2,5 % Ве (БрБ2), мають

дуже

цінний комплекс властивостей: високу

хімічну стійкість, теплостійкість,

високий поріг пружності, добре обробляються

різанням, мають

високі механічні властивості (

=

1100–1300 МПа, твердість –370 НВ,

= 1 %).

Берилієві бронзи гартують у воді за

температур не вище

800 °С і піддають штучному старінню за

температури 350 °С.

Використовують берилієву бронзу для виготовлення виробів відповідального призначення: пружні контакти, пружини, мембрани, безіскровий інструмент для ведення вибухонебезпечних гірничих робіт.