ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 17.11.2021

Просмотров: 1085

Скачиваний: 1

СОДЕРЖАНИЕ

Протипожежне скло – армоване скло.

Організація та методика проведення лабораторних робіт

4. Постійно стежить за справністю машин і приладів, проводить їх профілактичний і поточний ремонти.

5. Виконує інші роботи за завданням завідувача лабораторіями.

Заевтектоїдні (0,8–2,14 % С) – структура складається з перліту та цементиту. За повільного охолодження цементит розташовується по границях зерен перліту у вигляді сітки білого кольору (рис. Л.3.2 в).

Зі збільшенням вмісту вуглецю у вуглецевих сталях змінюється їх структура та фазовий склад: зменшується кількість фериту (80–100 НВ), збільшується кількість цементиту (800 НВ) і, у відповідності з цим, у сталях збільшується твердість, межа міцності, зменшується пластичність та ударна в’язкість. За умов вмісту вуглецю понад 1 % межа міцності зменшується, що пояснюється утворенням у структурі сталі по границях зерен суцільної цементитної сітки.

Визначення вмісту вуглецю та марки сталі. За структурою сталі можна приблизно визначити склад вуглецю, а потім встановити марку сталі. Для цього на мікроструктурі, що розглядається під мікроскопом, орієнтовно визначають площу, що займає перліт, ферит, цементит. Приймають вміст вуглецю у фериті рівним нулю, у 100 % перліту – 0,8 % С, а в 100 % цементиту – 6,67 % С. За структурою заевтектоїдної сталі не рекомендується визначати вміст вуглецю, так як зі збільшенням його вмісту мало змінюється площа, яку займає цементит, тому можна зробити грубу помилку в розрахунках.

Мікроструктура чавунів. Чавун має нижчі механічні властивості, ніж сталь, але хороші технологічні властивості (ливарні, оброблюваність різанням, антикорозійні властивості, зносостійкість), що роблять чавун придатним для виготовлення багатьох деталей у різних галузях машинобудування.

Чавуни поділяються на дві групи:

-

Чавуни, в яких весь вуглець знаходиться у зв’язаному стані у вигляді цементиту (Fe3C);

-

Чавуни, в яких вуглець знаходиться у вільному стані у вигляді графіту.

До першої групи належать білі чавуни. За структурою їх поділяють на доевтектичні (2,14–4,3 % С), евтектичні (4,3 % С) і заевтектичні (4,3–6,7 % С).

Доевтектичний чавун складається з ледебуриту, перліту та цементиту. Металографічно перліт спостерігається у вигляді темних зерен, цементит – світлих смуг, а ледебурит – у вигляді ділянок із темними вкрапленнями (суміш дрібних округлих темних зерен перліту, рівномірно розподілених у білій основі цементиту).

Евтектичний чавун має структуру ледебуриту – рівномірної механічної суміші перліту і цементиту (рис. Л.3.3 б).

Заевтектичний чавун характеризується двома складовими: цементитом та ледебуритом (рис. Л.3.3 в).

Р

ис.

Л.3.3. Структури доевтектичного (а),

евтектичного (б) та заевтектичного (в)

чавунів, х 500

Використання білих чавунів у машинобудуванні обмежене. Вони використовуються для виготовлення кульок дробильних апаратів, а в основному білі чавуни переробляють на сталь або шляхом спеціальної термічної обробки (графітизуюче відпалювання) – на ковкий чавун.

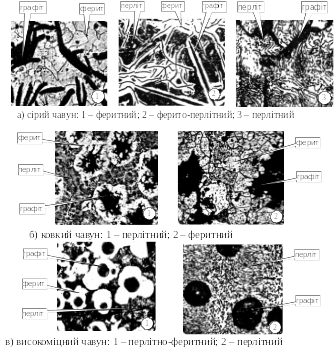

До другої групи чавунів належать сірі, ковкі та високоміцні (табл. 1). Структура їх являє собою металічну основу, пронизану графітними включеннями. В чавунів зустрічається три форми графітних включень: пластинчаті, кулеподібні, пелюсткові.

Сірі чавуни одержують шляхом введення до розплавленого чавуну речовин (графітизаторів), що сприяють розпаду цементиту і перетворенню вуглецю на графіт. Графітизатором сірого чавуну є кремній. За введеня приблизно 5 % кремнію цементит сірого чавуну майже повністю розпадається, утворюючи структуру з пластичної феритної основи і краплинок пластинчастого графіту (рис. Л.3.4 а). За зменшення кількості кремнію цементит перліту розпадається частково, утворюючи феритно-перлітну структуру основи чавуну. Подальше зменшення вмісту кремнію веде до формування структури сірого чавуну на перлітній основі. Сірий чавун є найдешевшим конструкційним матеріалом.

Із сірих чавунів виготовляють деталі для низьких і середніх статистичних навантажень (СЧ-10, СЧ-15), навантажень динамічної дії (СЧ-20, СЧ-25), а також для високих навантажень і зношування (СЧ-30, СЧ-40).

Ковкі чавуни одержують шляхом тривалого високотемпературного відпалювання виливків білого чавуну з перлітно-цементитною структурою (рис. Л.3.4 б). Під час такого графітизуючого відпалювання цементит білого чавуну розпадається, утворюючи графіт пластинчастої форми. Розрізняють феритний і перлітний ковкі чавуни. З ковких чавунів виготовляють висоміцні деталі для змінних і ударних навантажень підвищеного спрацювання. Ковкі чавуни мають досить високі антикорозійні властивості, що дає змозу застосовувати їх у вологому середовищі.

Таблиця Л.3.1. Види чавунів та область їх застосування

|

Чавуни |

Межа міцно-сті на розрив, σВ, МПа |

Твер-дість, НВ |

Відносне видов-ження, δ,% |

Область застосування |

|

|

Сірі |

СЧ 10; СЧ 15 СЧ 20; СЧ 25 СЧ 30; СЧ 35 |

350–500 |

200– 289 |

– |

Станини верстатів, кришки люків, картери двигунів, блоки циліндрів, зубчасті колеса |

|

Ковкі |

КЧ 30-6; КЧ 35-10; КЧ 33-8; КЧ 37-12; КЧ 45-6; КЧ 50-4; КЧ 56-4; КЧ 60-3; КЧ 63-2 |

300– 630 |

163– 269 |

2–12 |

Шатуни, картер заднього мосту, ступиці, пальці різальних апаратів, гальмівні колодки |

|

Високоміцні |

ВЧ 38; ВЧ 42; ВЧ 45; ВЧ 50; ВЧ 60; ВЧ 70; ВЧ 80; ВЧ 100; ВЧ 120 |

380– 1200 |

140– 369 |

– |

Деталі ковальсько-пресового обладнання, прокатних станів, парових турбін, колінчаті вали, поршні |

Високоміцні чавуни – це різновид сірого чавуну з феритною або перлітною структурою, модифікованого магнієм або комплексними модифікаторами (рис. Л.3.4 в). Такі чавуни мають підвищену міцність і, порівняно з сірими чавунами, здатні чинити опір крихкому руйнуванню.

Р

ис.

Л.3.4. Мікроаналіз чавунів, х200

Питання для самостійної підготовки до роботи

1. Описати структуру доевтектоїдної, евтектоїдної, заевтектоїдної

сталей, вміст вуглецю в них та місце розташування їх на діаграмі «залізо – цементит».

2. Дати характеристику доевтектичним, евтектичним, заевтектичним чавунам, форми розташування в них вуглецю.

3. Описати коротко процес підготовки мікрошліфа та мету травлення полірованої поверхні зразка.

Порядок виконання роботи

1. Вибрані для дослідження поверхні зразків у разі потреби прошліфувати і обов'язково полірувати. Виявлення структури металевої основи шліфів після протирання (промивання) здійснюється травленням на кожному зразку половини дзеркальної поверхні реактивом. Для сталі і чавуну частіше застосовують 2–5 % розчин азотної кислоти НNО3 в етиловому спирті. На обох зразках половини шліфів протирають ватою (10–15 с), змоченою в реактиві, до появи рівного матового відтінку без наявності будь-яких плям. Потім шліфи промивають етиловим спиртом. У результаті неоднакового ступеня травлення структурних складових на поверхні шліфа утворюється мікрорельєф.

Вивчення протравленої поверхні шліфів під оптичним мікроскопом або на моніторі комп’ютера дає змогу побачити мікроструктуру металевої основи. Вона складається зі світлих і темних ділянок. Це пояснюється неоднаковою ступінню відбиття світла від структурних складових. Структура, розчинена на велику глибину, має темний колір, так як дає більше розсіюючих променів. Структура ж, розчинена менше, за рахунок прямого відбиття світла має світлий колір. Границі зерен мають вигляд тонкої сітки. Часто зерна металу одного й того ж самого фазового складу під мікроскопом можуть мати різні відтінки. Це пояснюється тим, що кожне зерно в площині шліфа має свій перетин кристалічної решітки з різною кількістю у ньому атомів, а значить, і властивості зерен відрізняються одні від інших. Таке явище називається анізотропією (здатність монокристала мати різні властивості в різних кристалографічних напрямках).

2. У прямокутнику або колі замалювати мікроструктуру заданих зразків: на одній половині – до травлення, а на другій – після травлення. На замальованих схемах мікроструктур вказати назви структурних складових.

3. За структурою замальованого протравленого мікрошліфа для сталі підрахувати у відсотках вміст вуглецю та орієнтовно визначити марку сталі.

Приклад.

Припустимо,

що в доевтектоїдній сталі перліт займає

25 %

усієї площі, ферит – 75 %.

Тоді вміст вуглецю в сталі можна визначити

з пропорції: 100 %

перліту – 0,8 % С,

звідки

.

Такий вміст вуглецю має конструкційна сталь 20.

4. Для чавуну вказати вид чавуну, структуру, властивості, область застосування.

5. На ділянці діаграми «залізо – цементит» для сталей вертикальними лініями вказати місце знаходження заданих зразків сталей та їх структуру.

Дати висновки за результатами виконаної роботи.

Контрольні запитання для захисту роботи

1. За якими критеріями класифікують сталі?

2. Що відбувається у процесі травленні поверхні мікрошліфа металу?

3. Яка мета огляду під мікроскопом поверхні мікрошліфа?

4. Технологія травлення поверхні мікрошліфа.

5. Що таке зерно металу?

6. У чому суть анізотропії металу?

7. Місце розташування на діаграмі «залізо – цементит» доевтектоїдних, евтектоїдних та заевтектоїдних сталей?

8. Що таке доевктектичні, евтектичні, заевтектичні чавуни.

9. Розшифрувати 2–3 марки сталей.

10. Розшифрувати 2–3 марки чавунів.

Лабораторна робота 4

ВИВЧЕННЯ

МІКРОСТРУКТУРИ

КОЛЬОРОВИХ МЕТАЛІВ

ТА СПЛАВІВ

Мета роботи: отримати практичні навички у проведенні мікроаналізу структур кольорових металів та сплавів; вивчити мікроструктури кольорових металів та сплавів; встановити зв'язок між структурою, властивостями та використанням різних кольорових металів та сплавів.

Завдання: визначити за мікрошліфами: а) для кольорових металів – назву металу, маркування, практичне застосування кольорового металу запропонованого зразка; б) для сплавів – назву, легуючий елемент, визначити приблизно його механічні властивості та встановити область застосування; схематично накреслити і описати мікроструктури, що вивчаються.

Устаткування, матеріали, посібники:

1. Робоче місце для виготовлення мікрошліфа: шліфувальний верстат, прилади для виконання полірувальних робіт.

2. Набір зразків для вивчення та визначення складових мікроструктур кольорових металів та сплавів.

3. Реактиви для травлення мікрошліфа.

4. Металографічний мікроскоп МІМ-7.

5. Наочне зображення мікроструктур.

6. Персональний комп’ютер із програмою стандартів на основні сплави і кольорові метали.

Теоретичні відомості. Кольорові метали мають комплекс цінних властивостей, таких, наприклад, як теплопровідність (алюміній, мідь), низьку температуру плавлення (свинець, олово), малу питому вагу (алюміній, магній), тощо. Проте застосування їх у чистому вигляді досить обмежене. Широко застосовуються сплави кольорових металів – латуні, бронзи, бабіти (на основі міді, цинку, олова, свинцю), а також дюралюміни і силуміни (на основі алюмінію), сплави на основі титану, магнію. На основі кольорових металів та їхніх сплавів створюються також композиційні матеріали та такі, що виготовляють методами порошкової металургії.

Алюміній

та його сплави –

легкий

метал третьої групи періодичної системи

елементів,

сріблясто-білого кольору, з густиною

2,7 г/см3,

високою електро-

і теплопровідністю та корозійною

стійкістю (утворює щільну поверхневу

плівку оксиду А12О3).

Температура плавлення алюмінію, в

залежності

від чистоти металу, становить 660–667 °С.

Прокатний і відпалений

алюміній високої чистоти має міцність

=

60 МПа, модуль

пружності Е

= 7•103

МПа, пластичність

= 50 %,

твердість 25 НВ.

Алюміній –

високопластичний,

маломіцний матеріал, добре

обробляється тиском, зварюється, але

погано піддається обробці

різанням. У якості конструкційного

матеріалу його не застосовують.

Постійні домішки (Fe, Si, Ti, Mn, Cu, Zn, Cr) знижують фізико-хімічні характеристики і пластичність алюмінію. Залежно від вмісту домішок розрізняють марки алюмінію: А999 (0,001 % домішок), А995 (0,005 % домішок), А99 (0,010 % домішок), а також А97, А95.

Введення

легуючих елементів дозволило створити

низку алюмінієвих

сплавів із різними фізико-механічними

та технологічними властивостями.

Сплави алюмінію поєднують у собі кращі

властивості чистого

алюмінію і підвищені характеристики

легуючих елементів. Так, залізо, титан,

нікель підвищують жароміцність сплавів;

мідь, марганець, магній забезпечують

зростання характеристик міцності.

Легуванням

і відповідною термічною обробкою

досягають підвищення

міцності алюмінію (

)

від 100 до 500 МПа, твердості – від 20

до 150 НВ.