ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 08.11.2023

Просмотров: 22

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Министерство транспорта и связи Российской Федерации

Федеральное агентство по железнодорожному транспорту

ГОУ ВПО

Кафедра: ""

Отчет по практике

На тему: "Технологический процесс производства

электроэнергии от завоза топлива до выходных

линий ТЭЦ"

Выполнил:

Проверил:

Хабаровск

2007

Содержание.

1. Описание выполненных работ. 2

2. Введение. 3

3. Технологическая схема ТЭС. 4

4. Классификация паровых котлов. Параметры и маркировка. 7

5. Основные виды турбин. 9

5.1. Реактивная турбина. 9

5.2. Многоступенчатая турбина. 10

5.3. Парогазотурбинные установки. 11

5.4. Конденсационная турбина. 12

6. Заключение. 13

Экологические проблемы тепловой энергетики. 13

7. Список использованной литературы: 16

1. Описание выполненных работ.

2. Введение.

Тепловая электростанция (ТЭС), электростанция, вырабатывающая электрическую энергию в результате преобразования тепловой энергии, выделяющейся при сжигании органического топлива. Первые ТЭС появились в кон. 19 в (в 1882 — в Нью-Йорке, 1883 — в Петербурге, 1884 — в Берлине) и получили преимущественное распространение. В сер. 70-х гг. 20 в. ТЭС — основной вид электрической станций. Доля вырабатываемой ими электроэнергии составляла: в СССР и США св. 80% (1975), в мире около 76% (1973).

Среди ТЭС преобладают тепловые паротурбинные электростанции (ТПЭС), на которых тепловая энергия используется в парогенераторе для получения водяного пара высокого давления, приводящего во вращение ротор паровой турбины, соединённый с ротором электрического генератора (обычно синхронного генератора). В качестве топлива на таких ТЭС используют уголь (преимущественно), мазут, природный газ, лигнит, торф, сланцы. Их кпд достигает 40%.

ТПЭС, имеющие в качестве привода электрогенераторов конденсационные турбины и не использующие тепло отработавшего пара для снабжения тепловой энергией внешних потребителей, называют конденсационными электростанциями. На которых вырабатывается около 2/3 электроэнергии, производимой на ТЭС. ТПЭС оснащенные теплофикационными турбинами и отдающие тепло отработавшего пара промышленным или коммунально-бытовым потребителям, называют теплоэлектроцентралями

(ТЭЦ); ими вырабатывается около 1/3 электроэнергии, производимой на ТЭС.

ТЭС с приводом электрогенератора от газовой турбины называют газотурбинными электростанциями (ГТЭС). В камере сгорания ГТЭС сжигают газ или жидкое топливо; продукты сгорания с температурой 750—900 «С поступают в газовую турбину, вращающую электрогенератор. Кпд таких ТЭС обычно составляет 26—28%, мощность — до нескольких сотен МВт. ГТЭС обычно применяются для покрытия пиков электрической нагрузки.

ТЭС с парогазотурбинной установкой, состоящей из паротурбинного и газотурбинного агрегатов, называют парогазовой электростанцией (ПГЭС), кпд которой может достигать 42 — 43%. ГТЭС и ПГЭС также могут отпускать тепло внешним потребителям, т. е. работать как ТЭЦ.

3. Технологическая схема ТЭС.

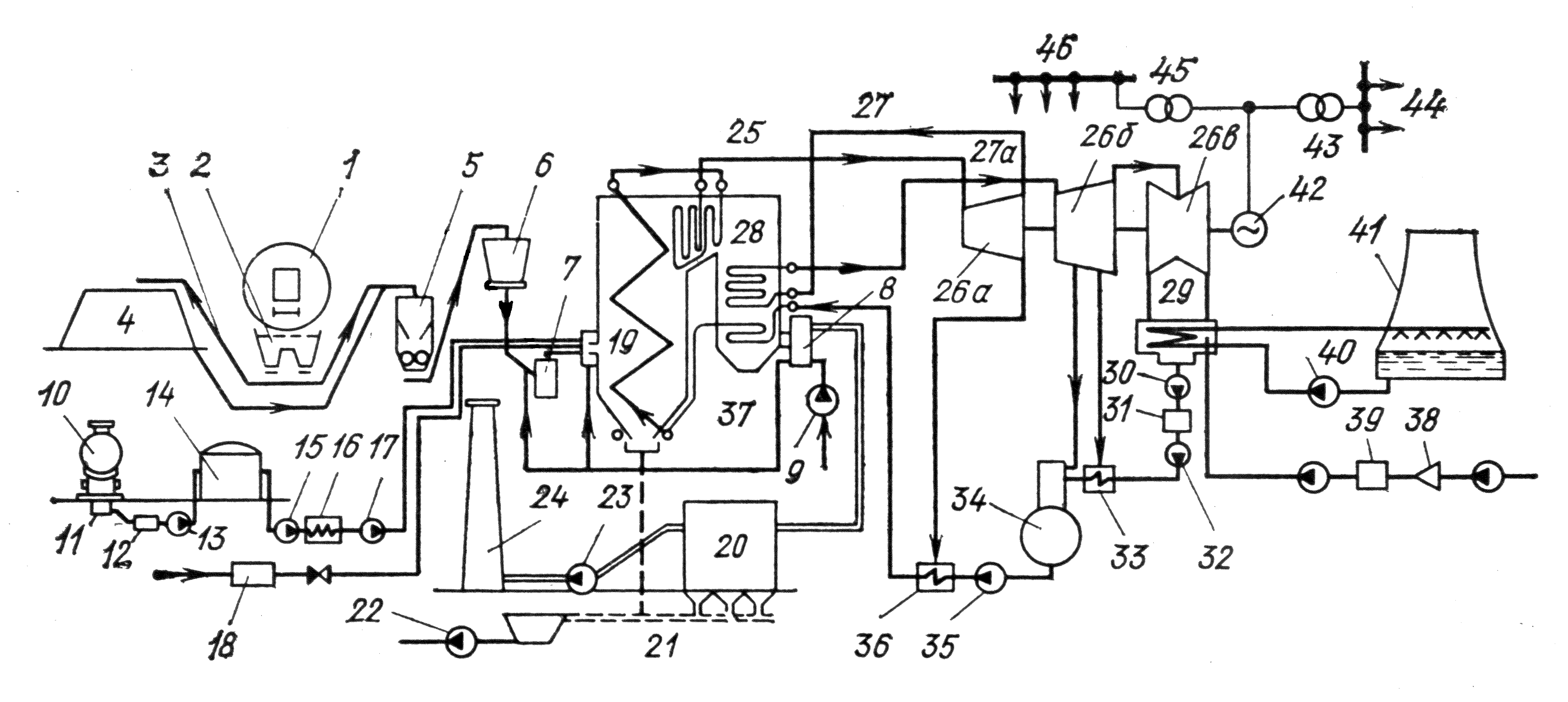

Цепочка технологических процессов от доставки топлива на ТЭС до выдачи электроэнергии отображена на технологической схеме рис. 1.

Рис 1. Технологическая схема ТЭС

Доставка твердого топлива осуществляется по железной дороге в специальных полувагонах (четырехосные грузоподъемностью 63 т, шестиосные — 93 т и восьмиосные — 125 т). Полувагоны с углем взвешивают на железнодорожных весах. В зимнее время полувагоны с углем пропускают через размораживающий тепляк, в котором осуществляется прогрев стенок полувагона подогретым воздухом. Далее полувагон заталкивается в разгрузочное устройство — вагоноопрокидыватель 1, в котором он поворачивается вокруг продольной оси на угол около 180°; уголь сбрасывается на решетки, перекрывающие приемные бункера 2. Уголь из бункеров подается питателями на транспортер, по которому поступает в узел пересыпки 3; отсюда уголь подается транспортерами либо на угольный склад 4, либо через дробильное отделение 5 в бункера сырого угля котельной 6, в которые может также доставляться с угольного склада.

Весь этот топливный тракт вместе с угольным складом относится к системе топливоподачи, которую обслуживает персонал топливно-транспортного цеха ТЭС. Размол дробленого угля осуществляется в мельнице 7 с непосредственным вдуванием пылевоздушной смеси через горелки в топку. Предварительно подогретый в воздухоподогревателе 8 воздух, нагнетаемый дутьевым вентилятором 9, подается частично в мельницу (первичный воздух) и частично — непосредственно к горелкам (вторичный воздух). Дутьевой вентилятор засасывает воздух через воздухозаборный короб либо из верхней части котельного отделения (летом), либо извне главного корпуса (зимой). Широко распространен калориферный подогрев воздуха паром или горячей водой перед подачей его в воздухоподогреватель.

Пылеугольные котлы обязательно имеют также растопочное топливо, обычно мазут. Мазут доставляется в железнодорожных цистернах 10, в которых он перед сливом разогревается паром. Разогретый мазут сливается по обогреваемому межрельсовому лотку 11 в приемный резервуар 12, из которого перекачивающими насосами 13 подается в основной резервуар 14. Насосом первого подъема 15 мазут прокачивается через подогреватели 16, обогреваемые паром, после которых насосом второго подъема 17 подается к мазутным форсункам. Растопочным топливом может быть также природный газ, поступающий из газопровода через газорегулировочный пункт 18 в котельную.

На ТЭС, сжигающих газомазутное топливо, топливное хозяйство значительно упрощается по сравнению с пылеугольными ТЭС, отпадают угольный склад, дробильное отделение, система транспортеров, бункера сырого угля и пыли, а также система золоулавливания и золошлакоудаления.

На ТЭС, сжигающих твердое топливо в котлах с жидким шлакоудалением, зола сожженного в топке котла 19 топлива частично вытекает в виде жидкого шлака через сетку пола топки, а частично уносится дымовыми газами из котла, улавливается затем в электрофильтре 20 и собирается в бункерах летучей золы. Посредством смывных устройств шлак и летучая зола подаются в самотечные каналы гидрозолоудаления 21, из которых гидрозолошлаковая смесь, пройдя предварительно металлоуловитель и шлакодробилку, поступает в багерный насос 22, транспортирующий ее по золопроводам на золоотвал. Наряду с гидрозолоудалением находит применение пневмозолоудаление, при котором зола не смачивается и может использоваться для приготовления строительных материалов.

Дымовые газы после золоуловителя дымососом 23 подаются в дымовую трубу 24. При работе котла под наддувом необходимость установки дымососов отпадает.

Подогретый пар из выходного коллектора пароперегревателя по паропроводу свежего пара 25 поступает в цилиндр высокого давления (ЦВД) паровой турбины 26а. После ЦВД пар по «холодному» паропроводу промежуточного перегрева 27 возвращается в котел и поступает в промежуточный пароперегреватель 28, в котором перегревается вновь до температуры свежего пара или близкой к ней. По «горячей» линии промежуточного перегрева 27а пар поступает к цилиндру среднего давления. (ЦСД) 26б, затем — в цилиндр низкого давления (ЦНД) 26в и из него — в конденсатор турбины

29. Из конденсатосборника конденсатора конденсатные насосы I ступени 30 подают конденсат на фильтры установки очистки конденсата 31, после которой конденсатным насосом второй ступени 32 конденсат прокачивается через группу подогревателей низкого давления (ПНД) 33 в деаэратор 34. В деаэраторе вода доводится до кипения и при этом освобождается от растворенных в ней агрессивных газов О3 и СО2, что предотвращает коррозию в пароводяном тракте. Деаэрированная питательная вода из аккумуляторного бака деаэратора, питаемого насосом 35, подается через группу подогревателей высокого давления (ПВД) 36 в экономайзер 37. Тем самым замыкается пароводяной тракт, включающий в себя пароводяные тракты котла и турбинной установки.

В последние годы находит применение нейтральный водный режим с дозированием газообразного кислорода во всасывающий коллектор конденсатных насосов II ступени. При этом прекращается дозировка в конденсат или питательную воду гидразина и аммиака, выпары деаэратора закрываются.

Концентрация кислорода в воде 200—400 мкг/кг при высоком качестве обессоленного конденсата и отсутствии органических соединений обеспечивает образование пассивирующих окисных пленок в конденсатно-питательном тракте, на поверхностях нагрева ПВД и парового котла. Применение этого метода на новых энергоблоках приведет к. бездеаэраторной схеме.

Пароводяной тракт ТЭС является наиболее сложным и ответственным, ибо в этом тракте имеют место наиболее высокие температуры металла и наиболее высокие давления пара и воды. Для обеспечения функционирования пароводяного тракта необходимы еще система приготовления и подачи добавочной воды на восполнение потерь рабочего тела и система технического водоснабжения ТЭС для подачи охлаждающей воды в конденсатор турбины.

Добавочная вода получается в результате химической очистки сырой воды, осуществляемой в специальных ионообменных фильтрах химводоочистки 38. Из бака обессоленной воды 39 добавочная вода перекачивающим насосом подается в конденсатор турбины.

Охлаждающая вода прокачивается через трубки конденсатора циркуляционным насосом 40 и затем поступает в башенный охладитель (градирню) 41,

где за счет испарения вода охлаждается на тот же перепад температур, на который она нагрелась в конденсаторе. Система водоснабжения с градирнями применяется преимущественно на ТЭЦ. На ТЭС применяются системы водоснабжения с прудами-охладителями. При испарительном охлаждении воды выпар примерно равен количеству конденсирующегося в конденсаторах турбин пара. Поэтому требуется подпитка систем водоснабжения, обычно водой из реки.

Электрический генератор 42, вращаемый паровой турбиной, вырабатывает переменный электрический ток, который через повышающий трансформатор 43 идет на сборные шины 44 открытого распределительного устройства (ОРУ) ТЭС. К выводам генератора через трансформатор собственных нужд 45 присоединены также шины собственного расхода 46. Таким образом, собственные нужды энергоблока (электродвигатели агрегатов собственных нужд — насосов, вентиляторов, мельниц и т. п.) питаются от генератора энергоблока. В особых случаях (аварийные ситуации, сброс нагрузки, пуски и остановки) питание собственных нужд обеспечивается через резервный трансформатор с шин ОРУ.

Надежное электропитание электродвигателей агрегатов собственных нужд обеспечивает надежность функционирования энергоблоков к ТЭС в целом. Нарушения электропитания собственных нужд приводят к отказам и авариям.

Таким образом, описанная технологическая схема ТЭС представляет собой сложный комплекс взаимосвязанных трактов и систем: топливный тракт, система пылеприготовления, пароводяной тракт, газовоздушный тракт, шлакозолоудаление, электрическая часть, система приготовления добавочной воды, система технического водоснабжения.

4. Классификация паровых котлов. Параметры и маркировка.

В зависимости от характеристики соответствующего тракта и его оборудования вводится соответствующая классификация паровых котлов.

По виду сжигаемого топлива различают паровые котлы для газообразного, жидкого и твердого топлива.

По особенностям газовоздушного тракта различают котлы с естественной тягой, с уравновешенной тягой и с наддувом. Паровые котлы, в которых движение воздуха и продуктов сгорания обеспечивается напором, возникающим под действием разностей плотностей атмосферного воздуха и газа в дымовой трубе, называются котлами с естественной тягой.

Если сопротивление газового тракта (так же как и воздушного) преодолевается работой дутьевых вентиляторов, то котлы работают с наддувом.