Файл: Краткое описание принципа работы транспортёра заготовок.docx

Добавлен: 09.11.2023

Просмотров: 155

Скачиваний: 7

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Министерство науки и высшего образования Российской Федерации

Факультет энергетики и управления

Кафедра

РАСЧЕТНО-ГРАФИЧЕСКАЯ РАБОТА

по дисциплине «Основы промышленной автоматики и робототехники»

Вариант - 5

Студент группы

Преподаватель

2023

Содержание

Введение 3

1Краткое описание принципа работы транспортёра заготовок. 4

2Выбор датчиков, ориентировочная расстановка датчиков. 6

3Описание управляющих сигналов для исполнительных устройств 11

4Описание алгоритма работы системы 11

5Выбор ПЛК 13

6Принципиальная схема подключения ПЛК 14

Заключение 16

Список использованных источников 17

Введение

Выбор системы транспортирования является одним из наиболее существенных вопросов компоновки автоматических линий. Транспортные устройства перемещают заготовки с одной рабочей позиции на другую, изменяя их ориентацию (в поворотных устройствах), убирают стружку и т.д. Основными видами транспорта автоматических линий являются шаговые транспортеры, подъемники, распределительные транспортеры, манипуляторы, поворотные устройства, транспортеры для уборки стружки и пр. Шаговые транспортеры бывают с собачками, с флажками, грейферные, рейнерные, толкающие и цепные.

В данной работе будет рассмотрен транспортёр заготовок с двумя пультами управления (рассчитан на двух операторов) и с двумя выходами – на брак и в выходной бункер.

Цель работы – автоматизация заданного транспортёра.

-

Краткое описание принципа работы транспортёра заготовок.

Для конвейеров характерно общее с рабочим органом движение груза на рабочих участках. Тяговое усилие передается либо грузонесущим элементом, либо элементом, проталкивающим или тянущим груз по неподвижному желобу, трубе, настилу и т.п.

Заготовка попадает на транспортёр, по нему перемещается в один из выходных бункеров.

Конвейерные весы типа SBS – предназначены для применения снаружи в суровых условиях на каменоломнях

, гравийных карьерах и металлургических заводах. Они отлично приспособлены для применения в цементной, химической промышленности, сельскохозяйственной (производство удобрений), а также при обработке табака и кормов.

Конвейерные весы предназначены для определения производительности отгрузки сыпучих материалов. Весы имеют функцию учета массы отгружаемого материала и текущей производительности конвейера, интерфейс связи RS 485, токовый выход с диапазонами значений: 0… 5 мА, 4… 20 мА, 0… 20 мА.

Область применения конвейерных весов – предприятия различных отраслей промышленности. Весы соответствуют ГОСТ 30124-94. Гарантийные обязательства на конвейерные весы – 1 год со дня ввода в эксплуатацию.

Существуют конвейерные весы, рассчитанные на ширину конвейерной ленты 500…1600мм и наибольшую линейную плотность материала на ленте 5…500 кг/м. Весы встраиваются в существующие конвейеры различной конструкции. На грузоприёмное устройство устанавливаются две штатные роликоопоры, используемые в данном конвейере.

Отличительные особенности

-

100% цифровой SFT тензодатчик конвейерных весов SBS является основой, не имеющей себе равных в точности регистрации веса. -

не нуждается в калибровке на месте; настоящая цифровая весовая техника; -

необычайно высокое разрешение (1 : 1 000 000); -

встроенная защита от перегрузки, класс защиты IP 65 / NEMA 4; -

практически без деформационный весовой мост

-

Выбор датчиков, ориентировочная расстановка датчиков.

Для определения брака на детали будет установлен датчик веса, так как по весу заготовок должна производиться сортировка «брак/не брак».

В ходе данной РГР выбираем конвейерные весы SBS.

Принцип действия (все осуществляется автоматически):

-

Автоматическое нулевое тарирование ленты — гарантирует точное измерение веса -

Автоматический контроль над изменением веса ленты — определяет прилипание материала к ленте -

Автоматический контроль счетчика при пустой ленте -

Автоматический анализ продукции — индикация «% рабочего времени с пустой лентой» для предварительно выбранного промежутка времени -

Одна единственная модель для всех типов конвейеров с шириной до 1400 мм; -

Простая соосность участка для взвешивания; -

Нет потребности в специальных инструментах; -

Безопасность соединения благодаря заранее приготовленному кабелю с разъемным соединением и клеммной коробкой -

Защита от несанкционированного доступа к введенным параметрам за счет кода и электронного ключа безопасности.

К данным весам добавляем VRHS блок обработки результатов

Конвейерные весы «SBS» подключены к блоку обработки результатов — с корпусом для настенного монтажа или для установки на распределительном щите.

Через изолированные цифровые вход / выход:

-

Сумматор 1 и 2 -

Индикация превышения диапазона -

Подтверждение превышения диапазона -

Старт принтера

Изолированный аналоговый выход 0/4-20 мА

Последовательный интерфейс, без потенциала:

-

RS 232, RS 422 и RS 485 с J-Bus/Modbus -

RS 232 для принтера

Для подключения конвейерных весов к компьютеру используется программа «Конвейерные весы» NSC. Программа предназначена для отображения, сбора и обработки весоизмерительной информации, принимаемой от прибора, также позволяет задавать требуемое для отгрузки значение массы материала и контролировать процесс отгрузки, печатать аналитические отчеты о взвешенном материале по команде оператора.

В соответствии со сделанным выбором датчиков, осуществим расстановку датчиков по установке.

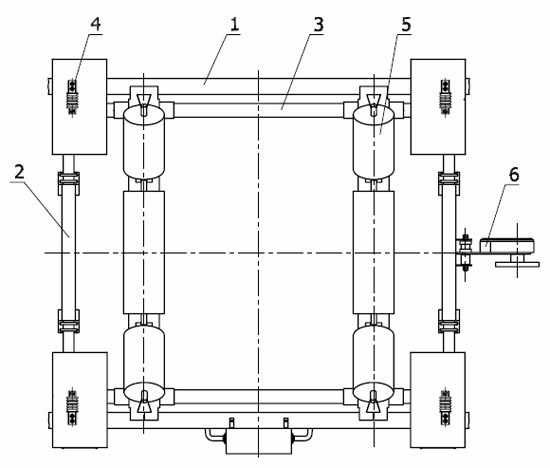

Расположение весов на устройстве представлено на рисунке 1.

Рисунок 1 – Расположение конвейерных весов

Весы состоят из двух основных узлов: грузоприемного устройства (ГПУ) и измерительной системы. ГПУ монтируется на став конвейера (1). ГПУ состоит из двух опорных балок (2) и двух подвесных балок (3).

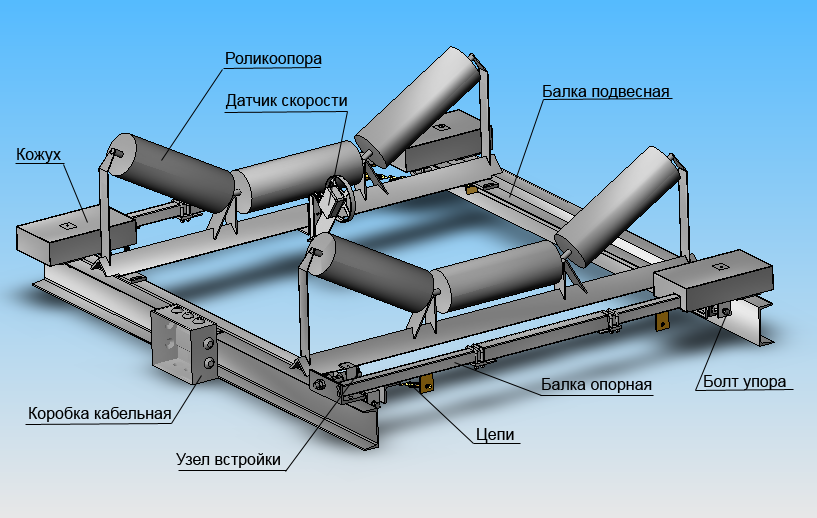

Рисунок 2 – Общая схема расположения датчиков

по технологической установке

В состав измерительной системы входят 4 тензорезисторных датчика (4), датчик скорости ленты М4207 (6), прибор весоизмерительный конвейерный М0600-К6 и соединительные кабели.

-

В конструкции весов применены 4 тензодатчика, расположенных по углам ГПУ в поворотных узлах встройки, что позволяет устанавливать весы на конвейерах с углом наклона до 20°. -

Датчик скорости ленты крепится к роликоопоре весов или конвейера и приводится во вращение верхней ветвью конвейерной ленты. -

Измерительный участок конвейерной ленты через две роликоопоры весов передаёт нагрузку на датчики. Количество роликоопор и датчиков, входящих в состав ГПУ весов, позволяет увеличить область взвешивания и достигнуть высокой точности взвешивания.

Для установки грузоприёмного устройства во взрывоопасной зоне весы комплектуются шкафом управления М6402. На лицевой панели шкафа смонтированы весоизмерительный прибор, элементы управления и индикации. Внутри шкафа управления смонтированы барьеры искробезопасности, источник бесперебойного питания, источник питания модуля ввода-вывода клеммные соединители для подсоединения внешних цепей.

Весы укомплектованы шкафом управления М6403. На лицевой панели шкафа смонтированы весоизмерительный прибор, элементы управления и индикации. Внутри шкафа управления смонтированы источник питания модуля ввода-вывода и клеммные соединители для подсоединения внешних цепей.

Рисунок 3 – Шкафы управления в составе весов

Дублирующее табло

Комплектация весов может быть дополнена дублирующим табло М1900 (малое), М1901 (большое), которое дублирует информацию с весоизмерительного прибора в месте, удобном для наблюдения оператора.

Рисунок 4 – Дублирующее табло весов

-

Описание управляющих сигналов для исполнительных устройств

В рамках данного задания необходимо осуществить выбор исполнительных элементов и средств управления ими (в случае, если такие элементы необходимы в рамках данной технологической установки) и привести описание управляющих сигналов для остальных исполнительных устройств.

Как таковых пневматических или электрических приводов в рассматриваемом механизме не предусмотрено.

Заготовка попадает на ленточный конвейер, где весы определяют её вес и подают значение на ПЛК.

ПЛК обрабатывает входящий сигнал и отправляет сигнал обратно на конвейер для перемещения заготовки в один из бункеров.

-

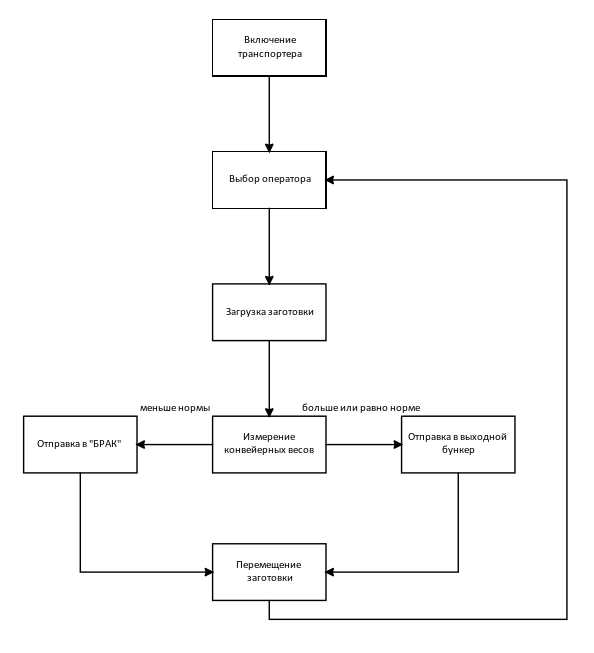

Описание алгоритма работы системы

Программа в ПЛК выполняется циклически в соответствии со следующими принципами:

- в начале рабочего цикла ПЛК осуществляет чтение входных сигналов и сохранение уровней сигналов в буфер входов в оперативной памяти;

- затем выполняется алгоритм управляющей программы;

- в конце рабочего цикла ПЛК осуществляет запись из буфера выходов оперативной памяти на физические выходы.

При выполнении первого рабочего цикла отработки программы (при включении питания) выполняется фрагмент программного кода, отвечающий за выставление всех элементов установки в исходные позиции.

Алгоритм работы системы представлен в виде блок-схемы на рисунке 2.

Рисунок 2 – Блок-схема алгоритма работы

-

Выбор ПЛК

В качестве ПЛК выбираем ПЛК TSX 37-05. Он состоит из шасси со встроенным блоком питания на 100/240 В переменного тока, процессора с объемом памяти 11 К слов (программа, данные и константы), 1 резервного флэш-СППЗУ, модуля дискретного ввода/вывода TSX DMZ 28DR (16 входов и 12 релейных выходов) и одного свободного слота. В свободный слот можно установить: 1 модуль дискретного ввода/вывода любого типа стандартной высоты; 2 модуля дискретного ввода/вывода, защиты, аналогового ввода/вывода или счета половинной высоты.

Основные характеристики:

Серия Платформа автоматизации Modicon TSX Micro

Тип продукта Модульн. базовый блок контроллера

напряжение первичной цепи 100...240 V 90…264 В Переменный ток

входной ток 2 мА 60 А

Стойкость к кратковременным исчезновениям 20 мс

Выходной ток 0,5 A

Количество слотов 2

Тип модуля Клеммный блок дискретного вв.-выв. с винтовыми зажимами

Обязательно прописать при программировании ПЛК блокировку пульта управления второго оператора, когда первый использует линию.

-

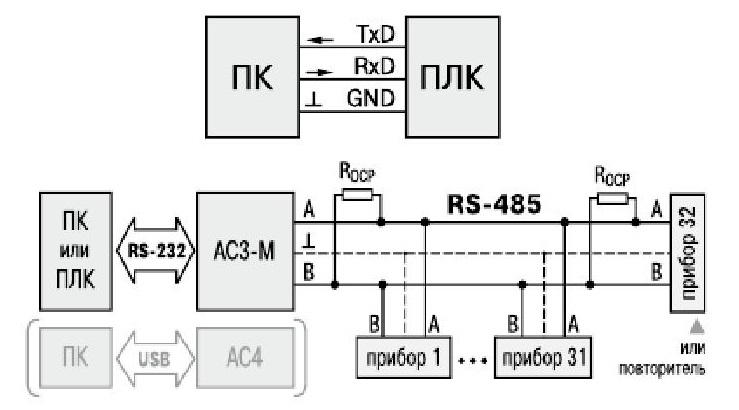

Принципиальная схема подключения ПЛК

Рисунок 3 – Принципиальная схема подключения

Подключение приборов осуществляется по интерфейсу RS485. Максимальное количество подключаемых приборов – 32 шт. В разрыв цепи установлен оконечный резистор с целью снижения/шунтирования возможных помех Связь с ПК или ПЛК осуществляется по USB или же по интерфейсу RS232.

Заключение

В результате выполнения расчётно-графической работы была разработана программа автоматизации транспортёра заготовок. В качестве транспортёра был выбран ленточный конвейер.