Файл: Усовершенствование блока канала нагрузки регулятора уран.doc

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 09.11.2023

Просмотров: 52

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ ДНР

ГОУ ВПО «ДОНЕЦКИЙ НАЦИОНАЛЬНЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ№

Кафедра «Горная электротехника

и автоматика им. Р.М. Лейбова»

Пояснительная записка

по курсовому проекту

На тему: «Усовершенствование блока канала нагрузки регулятора УРАН»

Выполнил студент группы АУП-14

Проверил доцент, к.т.н.

Неежмаков С.В.

Донецк – 2017

РЕФЕРАТ

В настоящем курсовом проекте 39 страницы, 7 рисунков, 1 таблица, 16 источников

В работе осуществлен анализ способов регулирования нагрузки очистных комбайнов. Проведен анализ существующих средств регулирования нагрузки очистных комбайнов. А так же разработан блок усовершенствования работы регулятора нагрузки УРАН. Разработаны его алгоритм функционирования, структурная и принципиальная схемы, а также конструктивная разработка блока.

КОМБАЙН, НАГРУЗКА, СКОРОСТЬ ПОДАЧИ, ТОК ЭД, УРАН, СИСТЕМА ПОДАЧИ, РЕГУЛИРОВАНИЕ, ПРИНЦИПИАЛЬНАЯ СХЕМА, ПЕЧАТНАЯ ПЛАТА.

Содержание

| стр. | |

| Введение….…………………………………………………………………… | 4 |

| 1. Характеристика объекта исследований ………………………………….. | 5 |

| 2. Принципы регулирования нагрузки очистных комбайнов..…………….. | 12 |

| 3. Обзор существующих технических решений по автоматизации очистных комбайнов …………………………………………………………. | 20 |

| 4. Разработка алгоритма работы устройства…………...…………………… | 24 |

| 5. Разработка структурной схемы устройства ……………………………… | 26 |

| 6. Разработка электрической принципиальной схемы устройств.………… | 28 |

| 7. Конструктивная разработка устройства………..………………………… | 30 |

| 7.1. Разработка чертежа печатной платы……………………………………. | 30 |

| 7.2 Механическая обработка платы ………….……………………………... | 31 |

| 7.3 Нанесение изображения схемы на плату, травление и заключительная обработка………………………………………………………………….…... | 31 |

| 7.4 Особенности конструктивного выполнения устройства и его подключение …………………………………………………………………. | 32 |

| Выводы………………………………………………………………………… | 34 |

| Список ссылок………………………..……………………………………….. | 35 |

| Приложение А. Блок-схема алгоритма работы БКУ……………………….. | 36 |

Приложение Б. Принципиальная электрическая схема БКУ……………… | 38 |

| Приложение В. Перечень элементов БКУ………………………………….. | 39 |

| Приложение Д. Печатная плата БКУ…………………………..……………. | 40 |

ВВЕДЕНИЕ

Технический прогресс в угольной промышленности связан с дальнейшим широким внедрением средств комплексной автоматизации и автоматизации всех производственных процессов в первую очередь процессов связанных с добычей угля и проведением горных выработок. Среди направлений научно-технического процесса, определяющих перспективы долгосрочного развития экономики, является переход от создания и внедрения систем машин, охватывающих весь технологический процесс.

Автоматизация способствует росту технико-экономических показателей, улучшению производительности машин за счет рационального использования энергетических возможностей привода и совмещения во времени операций; по управлению различными процессами; снижение себестоимости топлива; повышению долговечности оборудования путем снижения уровня и продолжительности перегрузок. Наличие средств индикации и контроля позволяет эксплуатировать машины в номинальных режимах, предотвращает возникновение некоторых аварийных ситуаций, облегчает поиск неисправностей и тем самым сокращает простой, связанный с ремонтом оборудования.

А одной из приоритетных областей автоматизации работы очистных комбайнов является разработка регуляторов их технологических параметров – скорости подачи и нагрузки, и соответственно оптимизация работы машины по этим параметрам. И именно поэтому в качестве объекта исследования данной работы принят регулятор нагрузки типа УРАН для очистных комбайнов со встроенной системой подачи.

1 ХАРАКТЕРИСТИКА ОБЪЕКТА ИССЛЕДОВАНИЙ

Эксплуатация забойных машин, комплексов и агрегатов связана со значительными трудностями, обусловленными их непрерывным перемещением, разнообразными горно-геологическими условиями, пылегазовым режимом шахты, ее микроклиматом и другими факторами. Решение задачи автоматизации забойных машин позволит [1]:

-

повысить производительность машин путем более полного использования мощности их электродвигателей; -

освободить машиниста от функций управления машиной с последующим выводом его из забоя; -

повысить качество добытого угля и снизить его себестоимость; -

улучшить динамические качества машин, их надежность и удлинить срок службы; -

включить забойные машины в подсистему АСУ «Очистные забои».

Вместе с тем автоматическое и дистанционное управление забойным оборудованием улучшает условие труда шахтёров, обеспечивает безопасность и комфортность работ и позволяет обслуживающему персоналу выполнять основные технологические процессы, находясь в закреплённом пространстве на свежей струе воздуха.

Узкозахватный комбайн является основной выемочной машиной при подземной добычи угля. Поэтому проблеме автоматизации забойного оборудования не случайно уделяется большое внимание.

В качестве объекта исследования данной работы выбраны очистные узкозахватные комбайны со встроенной системой подачи типа Г405 типа 2К53М (2К52МУ), 1К101 (1К101У), КШ-1КГ (КШ-1КГУ). Интерес к данной серии комбайном обусловлен их широким применением на угольных шахтах Донбасса. В качестве регулятора нагрузки комбайнов данного типа применяется УРАН.

Рассмотрим более подробно работу системы подачи Г405, поскольку в качестве источника информационного сигнала для разрабатываемого бока усовершенствования работы регулятора нагрузки УРАН используется разработанный автором датчик скорости подачи комбайна. А данный датчик разработан специально для комбайнов с подобной системой подачи.

Данная гидравлическая система подачи обеспечивает автоматическое бесступенчатое регулирование скорости подачи во всем диапазоне ее регулирования. Механизм подачи Г405 состоит из гидромеханической части и электроблока управления [2].

Гидромеханическая часть в свою очередь состоит из:

-

редуктора -

гидравлического вариатора скорости -

системы охлаждения -

автоматического регулятора скорости.

Таблица 1 – Техническая характеристика Г405

| Технические характеристики | Параметры цепи | |

| 23х86 мм | 26х92 мм | |

| Верхний передел диапазона регулирования скорости подачи, м/мин | 6.0 | 4.4 |

| Максимальное тяговое усилие, обусловленное давлением перепуска насоса, кН | 180 | 240 |

| Рабочее тяговое усилие, кН не более | 120 | 160 |

| Рабочая жидкость | Маслоиндустриальное 21-40А с присадкой КП-2 | |

| Масса, кг | 2310 | 2380 |

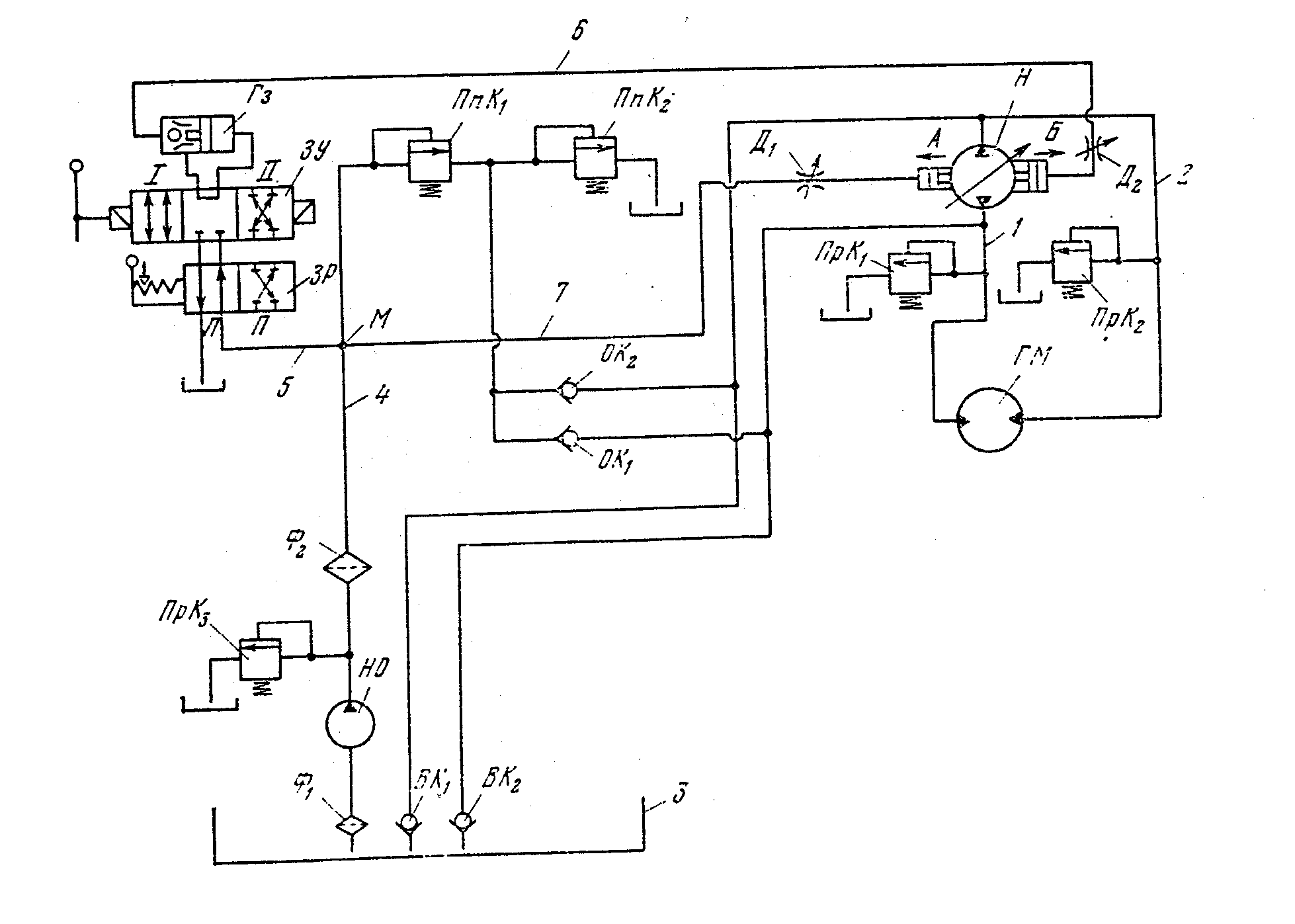

Гидравлический вариатор скорости включает силовую систему, а также систему управления и подпитки. При нормальной работе вариатора силовая система имеет замкнутую циркуляцию рабочей жидкости, а при срабатывании одного из двух предохранительных гидроклапанов (ПрК1 или ПрК2) она размыкается.

В систему помимо насоса Н типа НП120 и гидромотора ГМ типа ДП510И входят так же маслопроводы 1 и 2, предохранительные ПрК1 и ПрК2 и всасывающие ВК1 и ВК2 гидроклапаны. При включении ЭД – вращается насос Н и нагнетает масло в ГМ по трубопроводу 1 или 2, приводя во вращение его ротор. ГМ через набор зубчатых передач в свою очередь приводит во вращение ведущие звездочки механизма подачи.

Одноплунжерный насос НО гидравлической системы управления и подпитки, приводимый в движение одновременно с Н, засасывает рабочую жидкость из маслоблока 3 через фильтр Ф1 грубой очистки и нагнетает ее через фильтр тонкой очистки Ф2 в трубопровод 4. В точке М поток рабочей жидкости распределяется по трем направлениям:

-

к меньшей цапфе насоса Н, по трубопроводу 7 через гидродроссель Д1; -

к трубопроводу 1 или 2 силовой гидросистемы через подпиточные клапаны ПК1 или ПК2; -

к большой цапфе Н, по трубопроводу 5 через гидрораспределители – реверсивный 3Р и управления ЗУ, гидрозамок Гз, трубопровод 6 и гидродроссель Д2.

Давление рабочей жидкости в трубопроводах 4, 5, 7 и перед Д2 равно 3 – 4 МПа, перед подпорным клапаном подпитки ПпК1 – 0.3 – 0.5 МПа.

При симметричном расположении ротора насоса Н относительно его статора насос не имеет подачи и комбайн не передвигается. В этом случае ЗУ находится в нейтральном положении, а рабочая жидкость от НО через Ф2 идет через подпорные клапаны ПпК1 и ПпК2 на слив.

Р

исунок 1 – Гидравлическая схема механизма подачи Г405

Для обеспечения движения комбайна вдоль лавы необходимо переместить статор насоса Н вправо или влево. Для этого 3Р устанавливает в левое положение ^, а ЗУ в положение II. В этом случае рабочая жидкость проходит ЗУ и ЗР и открывает Гз, проходит по трубопроводу 6 и через гидродроссель Д2 поступает в полость большой цапфы статора насоса. Статор при этом будет перемещаться влево, что соответствует увеличению скорости подачи.

Для перемещения статора по стрелке Б→ 3Р устанавливается левое положение, ЗУ – положение 1, при этом рабочая жидкость проходит ЗР и ЗУ, поступает в левую полость гидрозамка Гз и открывает его гидроклапан, соединяя со сливом

полость большой цапфы, а так как давление в полости меньшей цапфы сохраняется, то статор будет перемещаться вправо – обеспечивая снижение скорости подачи.

Подпитка Н осуществляется под давлением, на которое настраивается подпиточный клапан ПпК2. Рабочая жидкость из переходника (точка М) через ПпК1 и один из обратных клапанов ОК1 или ОК2 поступает во всасывающую полость насоса.

Для обеспечения работы комбайна с максимально возможной мощностью, двигателя Г405 оснащен системой автоматического управления САДУ2

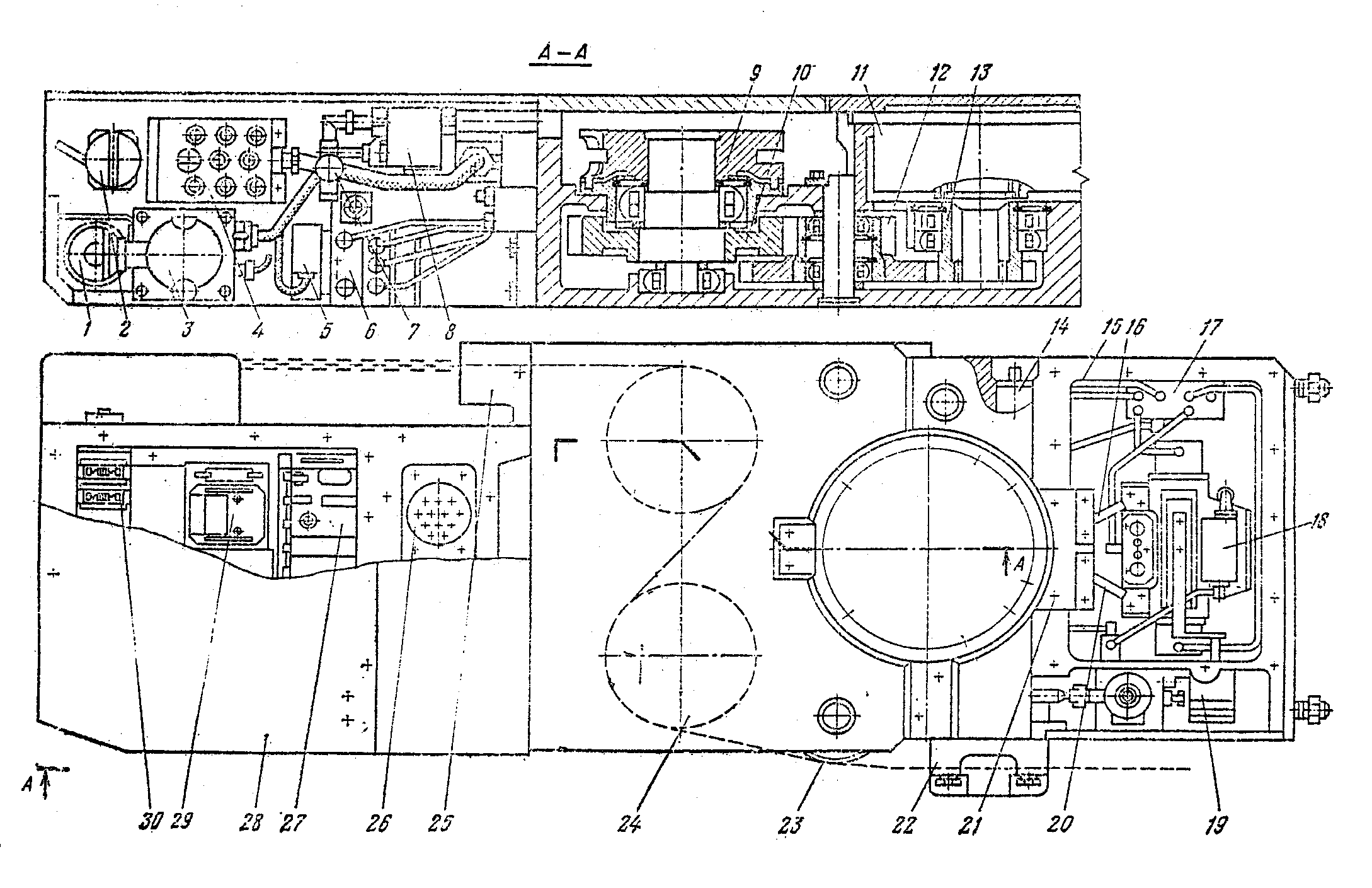

Общая схема Г405 (см. рис. 2) – гидромеханический привод 24, электроблок 28. В гидромеханическом приводе находится радиально поршневой насос 18 и гидромотор 11, двухступенчатый редуктор т две приводные звезды для цепи, регулятор режима работы УРАН.

Насос 18 трубопроводами 16 и 20 соединен со вставкой 21, которая вварена в корпус 17. Каполы во вставке соединяют трубопроводы 16 и 20 со входами ГМ 11. Фильтр 15 тонкой очистки установлен поперек механизма перемещения и может очищаться с любой стороны. Ввод и вывод цепи осуществляется с помощью ручьев 22 и 25 и отклоняющих роликов 23.

Редуктор Гмех привода состоит из вал-шестери 13, блока шестерен 12 и двух выходных валов, на каждом из которых установлены зубчатое колесо 10 и цепная звезда 9. Вал-шестерня 13 соединена с ГМ 11 зубчатой муфтой, которая расположена внутри вал-шестерни. Блок шестерен 12 установлен на оси. В боковой камере Гмех редуктора находятся датчик скорости перемещения 19 и фильтр системы орошения.

Во взрывобезопасной камере электроблока 28 располагаются: реверсивный комбайновый выключатель 30 типа «УРАН», проходные зажимы 26 для присоединения кабелей, кнопок «СТОП» с фиксацией, фары и др.

На стенке электроблока установлены: штепсельный ввод 1, рукоятка 2 ВРК2, пульт управления 4, электрогидроблок 6, с установленным на нем электрогидрораспределителем 5 типа РП2, коробка 3 для подключения кабелей р

егулятора «УРАН», кран включения комбайна 7 и реле контроля 8.

Рисунок 2 – Гидравлический механизм перемещения 1Г405.

Таким образом комбайн перемещается по раме забойного конвейера при помощи цепи и приводной звезды. Круглозвенная цепь 7 растянута вдоль забойного конвейера 3 и перекреплена по концам к его головкам при помощи оси 1 и вертмога 2. Во встроенном механизме перемещения 10 цепь, огибая звезды 5 и 6 проходит через ручьи 4 и 9, каждый ручей имеет крестообразное отверстие, проходя которое, цепь правильно ориентируется относительно звезд. Отклоняющий ролик 8 отводит цепь от корпуса механизма перемещения.