Файл: Усовершенствование блока канала нагрузки регулятора уран.doc

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 09.11.2023

Просмотров: 54

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

; комплекс устройств авт. 1КШЭ; устройства управления механизмами очистного комплекса УМК; комплекс аппаратов регулирования и управления стругом АРУС 1М; комплекс блоков и аппаратов управления скреперостругом БАУС. 1М; комплекс контроля работы очистного комбайна КРОК; аппаратура радиоуправления ОК-ЛИРА, ИКАР; для очистного забоя крутого падения – пневмоаппаратура управления скоростью комбайна – ПУСК.

2. Аппаратура предупредительной сигнализации и связи: комплекс устройств управления забойными машинами типа КУЗ; аппаратура связи, сигнализации и управления забойными машинами типа АССУ; аппаратура шахтной предупредительной сигнализации и громкоговорящей связи ШГСП; устройство предупредительной сигнализации типа ПС-КУ для забойных машин с электроприводом; аппаратура сигнализации АС-3СМ.

3. Разрабатываемые устройства автоматизации: комплекс средств автоматизации комбайна ГШ 500; комплекс технических средств управления ОК 1КДК-500, 2КДК-500, КДК-700 с размещением преобразователя частоты на комбайне; автоматизация очистного комплекса КМ87УМА (ДГА).

Исходя из целей нашей работы нас интересуют устройства регулирования нагрузки очистных комбайнов, основные принципы работы которых были приведены выше.

Оптимальное использование комбайна возможно при автоматическом регулировании нагрузки. Увеличение нагрузки угледобывающего комбайна способствует идентификации работ машин. Нагрузка на привод ОМ определяется силами сопротивления разрушения и погрузки, которые зависят от характеристик разрушаемого массива, величин и соотношения скоростей подачи и резанья.

Поскольку в качестве объекта автоматизации приняты очистные комбайны со встроенной гидравлической подающей частью, то нас интересует регулятор нагрузки типа УРАН. Рассмотрим его работу.

УРАН-1М работает с применением микропроцессорной техники, возможна работа с аппаратурой управления УМК, предназначенной для работы в подземных условиях, опасных по газу и пыли, количество контролируемых приводов – 2, Uпит- 660/1140В, встраивается в комбайн, в составе имеется ПУ, который может находиться на определенном расстоянии от комбайна, соединенным с блоком элементов с помощью кабеля. Обеспечивает 11 функций, основные из которых: поддержание заданного значения нагрузки ЭД путем изменения скорости подачи; стабилизация заданной скорости подачи при недогруженном ЭД; защита привода ЭД от опрокидывания при технологических пергрузках. Необходимо отметить, что регулятор защищает ЭД только при медленном увеличении нагрузки до критического значения при резком увеличении нагрузки регулятор не защитит ЭД, а применяется в составе устройства КОРД или ЗОНД, которая является неотъемлемой частью САР [3].

На рисунке 6 показана схема САР нагрузки:1 – Приводной ЭД ИО, 2 – Датчик тока, 3, 10 – Элемент сравнения, 4, 11 – Задатчики соотетственно силы тока и скорости подачи, 5 - Усилители, 6 – Соленоид, 7 – Гидравлическая подающая часть комбайна, 8 – ОИ; 9 – ДСП, 1-й канал – канал скорости подачи, 2-ой канал – канал нагрузки.

По такой структуре построены все регуляторы ИПИР, УРАН, УРАН.1М.

В первый канал входят ДСП 9, элемент сравнения 10 и задатчик скорости 11, также подается сигнал от датчика тока. Фактическое значение скорости подачи поступает от ДСП.

Во второй канал входят датчик тока 2, сравнительное устройство 3 и задатчик тока 4.Устанавливается величина задания в зависимости от мощности и типа ЭД.

Различают четыре режима работы регулятора:

1. Режим запуска комбайна. В этом режиме обеспечивается уменьшение скорости подачи до нуля и удержание её на нулевом уровне в течении 4-6 секунд независимо от положения задатчика скорости. По истечении данного времени осуществляется плавное нарастание скорости подачи до заданного значения (ок. 4-6 сек.). Этим обеспечивается включение ЭД с минимальной нагрузкой, исключение резкое натяжение тяговой цепи, представляет опасность для обслуживающего персонала.

2. Режим стабилизации скорости подачи. В данном режиме комбайн работает при небольшой крепости угля и недогрузке ЭД. При Iфакт< Iуставки канал нагрузки не оказывает влияние на работу канала скорости подачи. В этом случае на элементе 10 сравнивается сигнал с 9 и 11, при рассогласовании этих сигналов через элементы 5 и 6 осуществляется обработка сигнала рассогласования до тех пор, пока Vф=Vз при Iфус.

3. Режим стабилизации нагрузки. Работа устройств в данном режиме осуществляется при выемке углей большой крепости, когда нагружение двигателей до номинальной нагрузки происходит при скоростях Vфус. При Iф>Iуст на элементе сравнения 3 формируется сигнал рассогласования  , который через элементы 5 и 6 воздействует на уменьшение скорости подачи, до тех пор пока Iфуст . Если нагрузка отличается от заданной не более, чем на 6 %, то регулирование скорости подачи не осуществляется.

, который через элементы 5 и 6 воздействует на уменьшение скорости подачи, до тех пор пока Iфуст . Если нагрузка отличается от заданной не более, чем на 6 %, то регулирование скорости подачи не осуществляется.

4. Режим блокировка автоматического управления подачи. Работает в тех случаях, когда происходит повреждение ДСП и задатчика, либо их линии связи. А также устройство работает когда задатчик скорости устанавливается в нулевое положение, в этом случае снижение скорости подачи до нуля и отключается пускатель предохранительной лебедки. Регулятор находится в блоке комбайна. Имеет электронный блок, блок питания ИП-36 и ПУ. В результате внедрения данных регуляторов скорость увеличилась на 2-4%, исключилась возможность опрокидывания двигателя.

Для комбайнов же с вынесенной подающей частью (К103, КА80, К101УД, КС75) используется регулятор типа РНС.

Таким образом в качестве базовой аппаратуры автоматизации работы очистного комбайна принимаем регулятор УРАН.

3. РАЗРАБОТКА СТРУКТУРНОЙ СХЕМЫ УСТРОЙСТВА

Д ля технической реализации БКУ разработана его структурная схема, представленная на рисунке 7.

ля технической реализации БКУ разработана его структурная схема, представленная на рисунке 7.

Рисунок 7 – Структурная схема устройства БКУ

На рисунке приняты следующие обозначения:

ДТ – датчик тока электродвигателя комбайна;

ДС – датчик скорости подачи комбайна;

БКУ – микропроцессорный блок контроля и управления;

МУ – матрица управления работой комбайна;

БВУ – блок выходных устройств;

БР – блок реле;

ЭГР – электрогидрораспределитель.

Рассмотрим работу схемы.

В блоке контроля и управления происходит сравнение напряжений пропорциональных значениям уставки скорости подачи, заданной с помощью матрицы управления (программно) работой комбайна МУ и фактической скорости подачи (от датчика скорости ДС). В случае их рассогласования блок БКС выдает соответствующий сигнал в БВУ, где вырабатываются сигналы на включение электрогидрораспределителя, обеспечивающего увеличение или уменьшение фактической скорости подачи и приведение ее в соответствие с заданием.

В этом же блоке БКУ сравниваются напряжение пропорциональное фактической нагрузке приводного электродвигателя комбайна, полученные от датчика нагрузки (фактически датчика тока ЭД) ДТ, и напряжение пропорциональное уставке нагрузки, задаваемой с помощью программы в микроконтроллере в соответствии с сигналами полученными от матрицы управления.

В том случае, когда рассогласование напряжений находится в пределах 5% от уставки (принятая зона нечувствительности), сигнал на изменение скорости подачи не выдается.

При перегрузке ЭД, когда сигнал рассогласования находится в пределах 5…25 % Iуст (Iф >Iуст), выдается импульсный сигнал на ЭГР на уменьшение скорости подачи. Данный сигнал о снижении скорости подачи выдается до тех пор, пока нагрузка на электродвигатель не снизится на столько, что рассогласование не будет превышать 5 % Iуст.

Если же рассогласование превышает 25 % Iуст, то БКУ выдает сигнал непрерывной длительности для снижения нагрузки до заданной.

При недогрузе электродвигателя комбайна, т.е., когда значение фактического тока ЭД Iф меньше заданной уставки Iуст на ЭГР выдается сигнал на увеличение скорости подачи до значения, заданного с помощью МУ.

Непрерывное регулирование скорости подачи обеспечивает необходимое быстродейсвие регулятора при больших рассогласованиях, а импульсный режим уменьшает перерегулирование, т.е. повышает точность работы регулятора в 25% зоне.

4. РАЗРАБОТКА ЭЛЕКТРИЧЕСКОЙ ПРИНЦИПИАЛЬНОЙ СХЕМЫ УСТРОЙСТВА

Алгоритм работы устройства

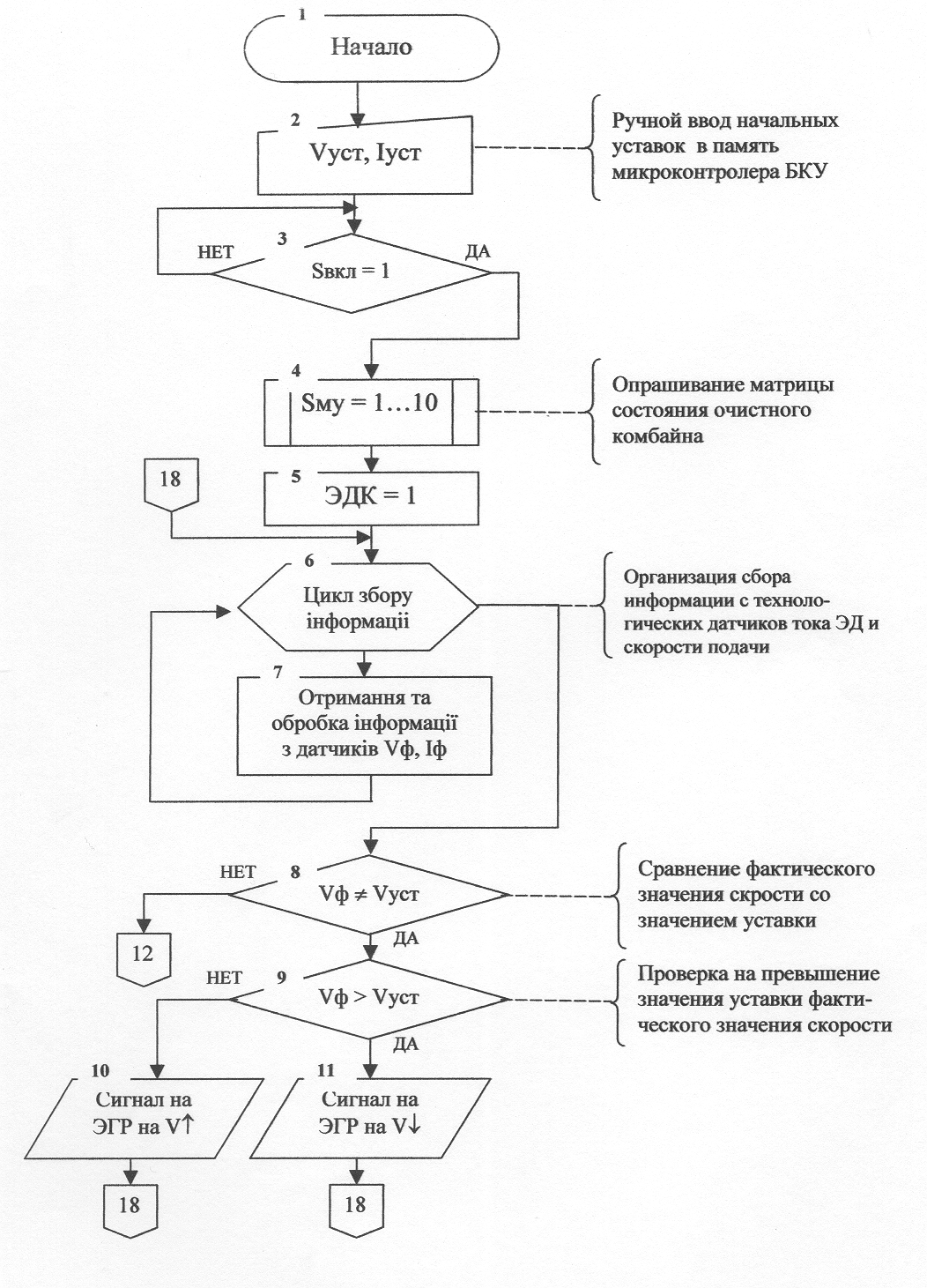

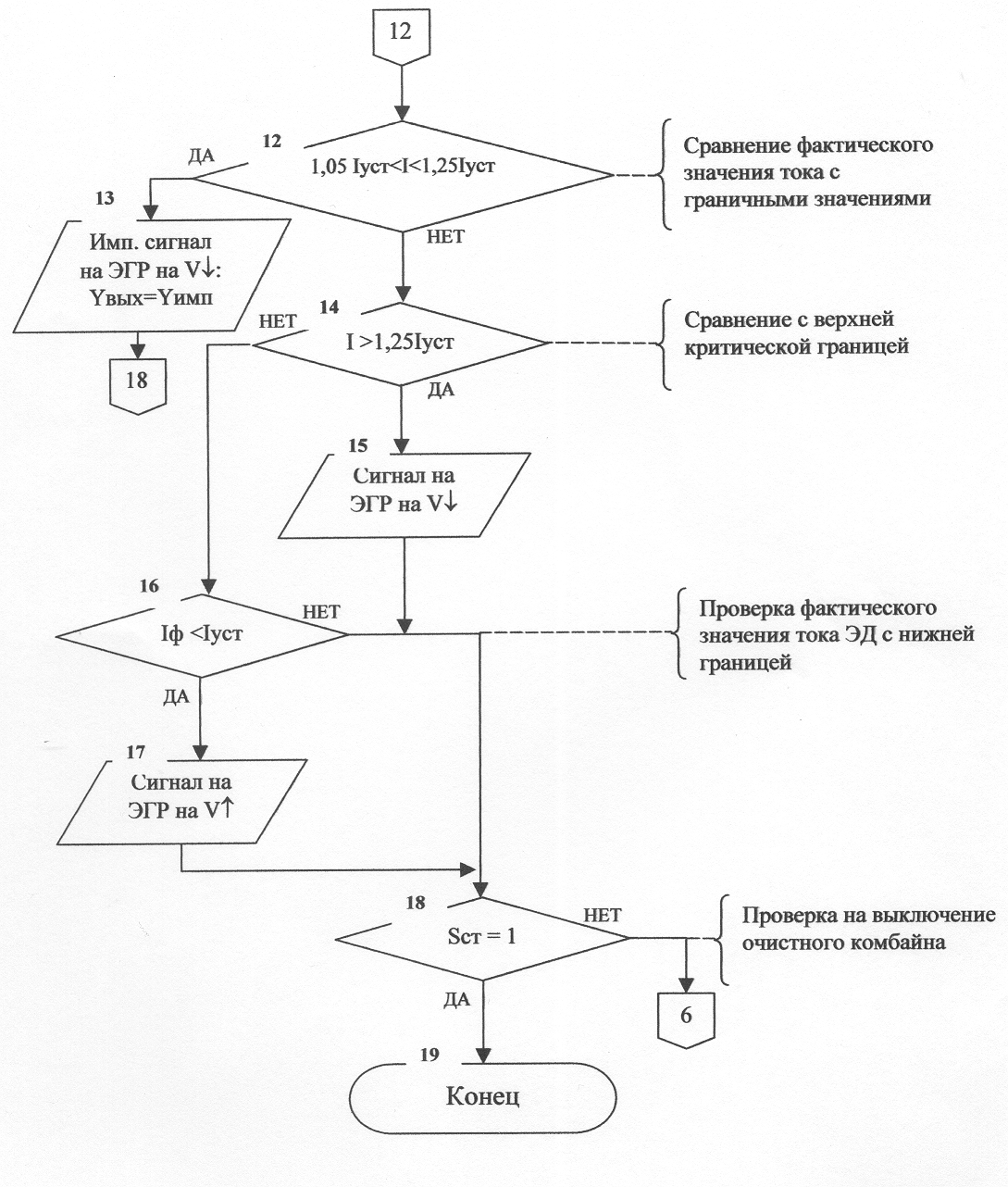

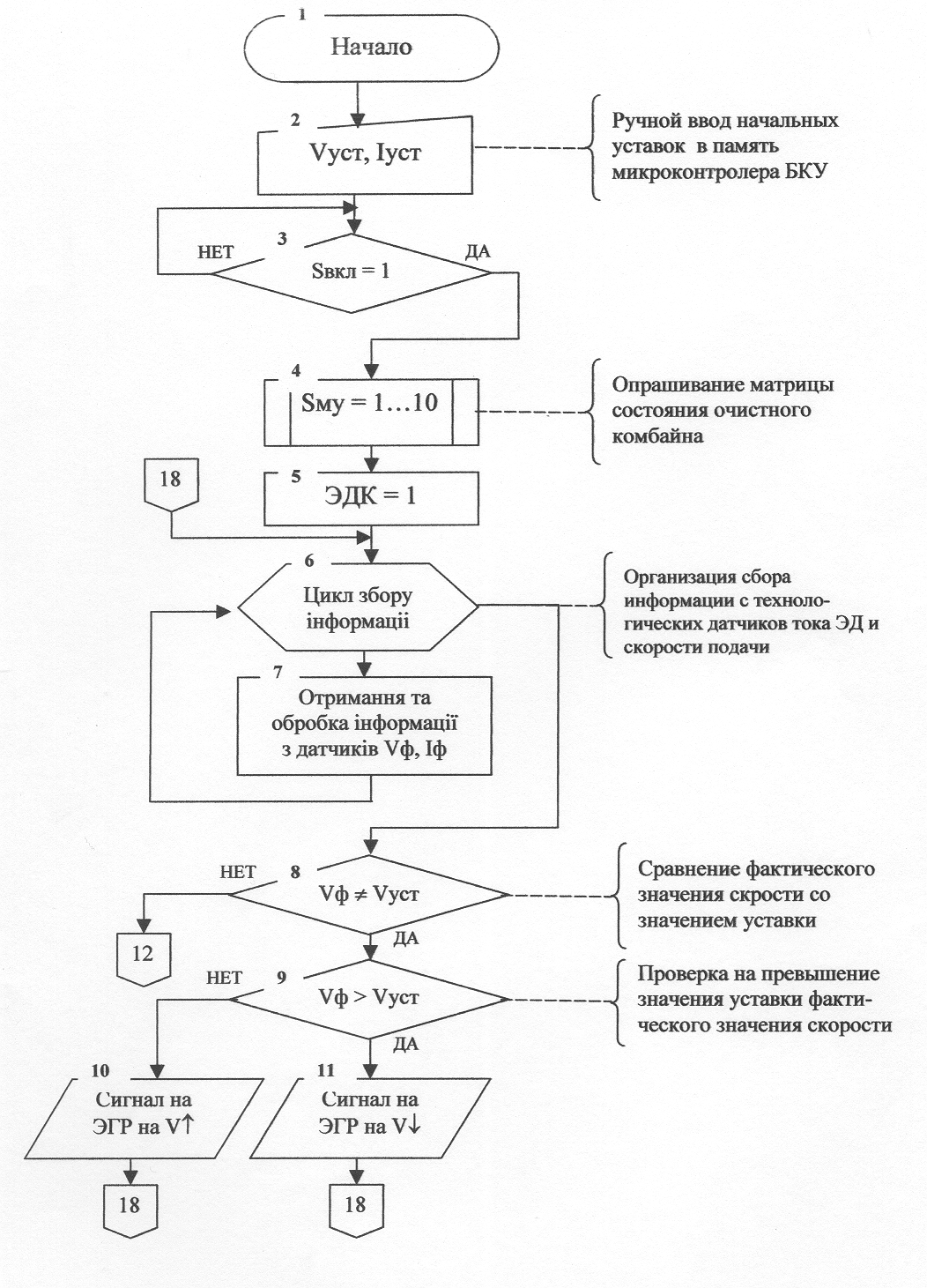

Рассмотрим алгоритм работы блока контроля и управления (БКУ), данный алгоритм приведений в приложении А.

Вначале в память микроконтроллера вручную загружаются начальные уставки с помощью матрицы управления Vуст, Iуст (блок 2) путем нажатия разных клавиш «Смена параметра V I», «Больше », «Меньше » .

Потом необходимо включить устройство в работу. Данная операция реализуется следующим образом. В блоке 3 происходит ожидание на замыкание контакта Sвкл (нажатие кнопки «Пуск». При нажатии на кнопку происходит опрос матрицы управления комбайна по режиму работы в блоке 4. После чего комбайн включается в работу в соотвествии с заданным режимом, что реализует блок 5.

После этого у нас происходит опрос датчиков технологических параметров – тока нагрузки двигателя и скорости подачи комбайна в результате опроса датчиков и записи инфомации в память микроконтроллера (блоки 6 и 7).

Далее производится управление по скорости. Необходимо проверить равняется ли фактическое значение скорости подачи значению уставки, что реализует блок 8. И в случае положительного ответа можно переходить к реализации управления по нагрузке (программа переходит на блок 12). Если же фактическое значение скорости не достигло уставки, то необходимо реализовывать управление по скорости путем подачи управляющего сигнала на электрогидрораспределитель ЭГР. Предварительно проверяется превышает или принижает фактическое значение скорости значение уставки (блок 9) и в соответствии с этим выдается сигнал на ЭГР либо на увеличение скорости подачи (блок 10) либо на ее уменьшение (блок 11).

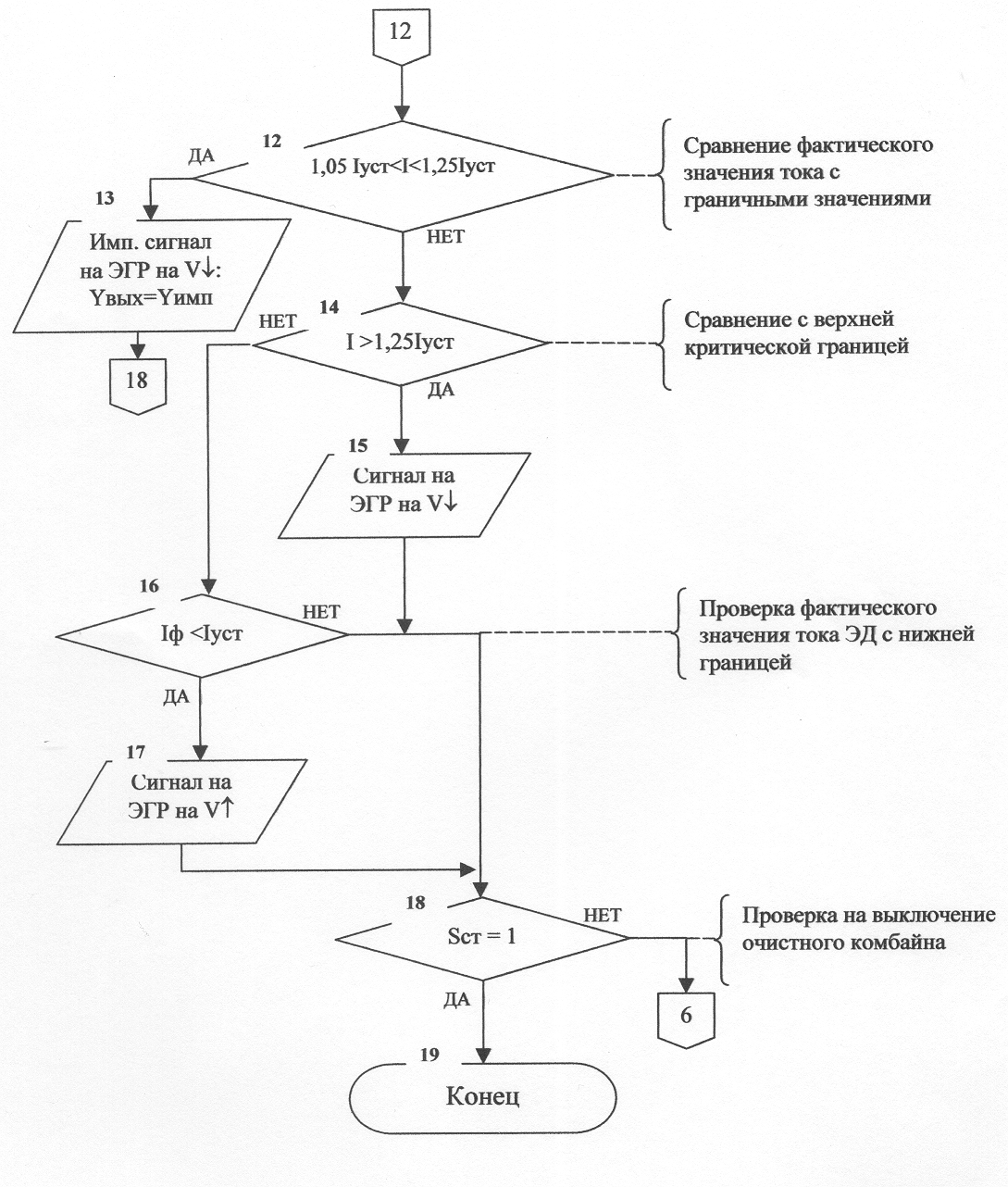

При реализации управления по току нагрузки вначале необходимо проверить находится ли текущее значение тока нагрузки в заданных допустимых пределах - блок 12. Для этого происходит сравнение значения тока нагрузки в двигателе с граничными значениями - 1,05*Iз и 1,25*Iз. Если значение тока находится в таких пределах, то это означает не слишком существенное превышение значения фактического тока над заданным. Следовательно, значение скорости можно менять импульсным способом - подавая кратковременный импульс на двигатель через определенный промежутки времени и тем самым добиваясь незначительного изменения скорости подачи (блок 13).

В противоположном случае, проверяется не вышло ли значение фактического тока за допустимую величину перерегулирования 1,25*Iз (блок 14). И в этом случае на двигатель подается постоянный сигнал с БКУ на уменьшение скорости подачи (блок 15), чем снижается нагрузка на двигатель.

В противном же случае необходимо проверить не является ли фактическая нагрузка меньшей значения уставки (блок 16). И при положительном ответе на ЭГР посылается сигнал на увеличение скорости пода (блок 17) с целью достижения значения уставки по нагрузке.

Отрицательный ответ означает, что значение тока нагрузки достигло значения уставки и нет необходимости производить какое-либо управление.

Существует возможность отключения комбайна из работы на любом этапе выполнения программы, что реализуется блоком 18, где проверяется не нажата ли кнопка «Стоп» - замыкание контакта Sст. В противоположном случае начинается новый цикл работы программы, она возвращается на блок 6.

Принципиальная схема работы устройства

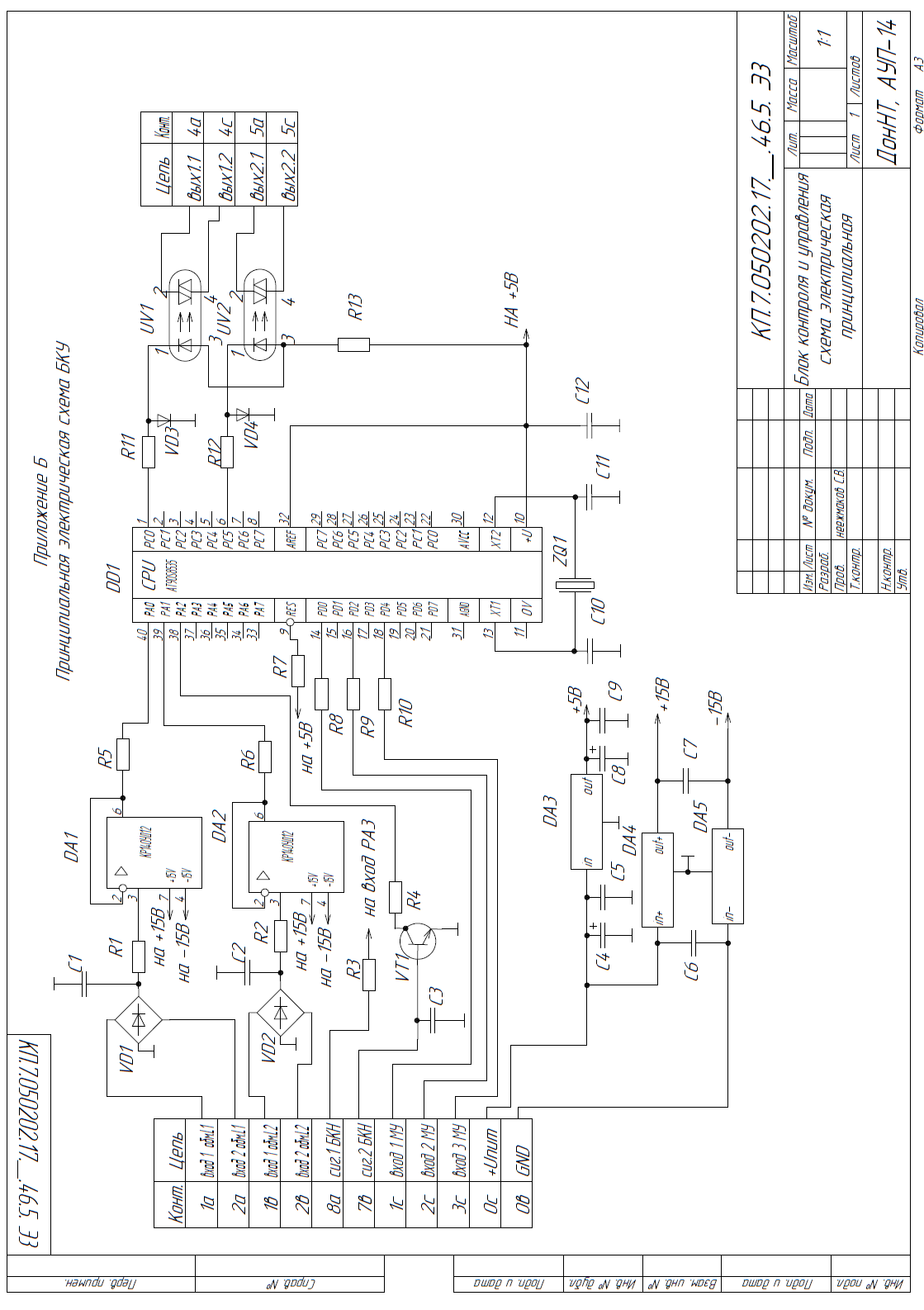

На основе предыдущих разработок алгоритма функционирования устройства и его структурной схемы разработаем принципиальную электрическую схему БКУ [4] – [8].

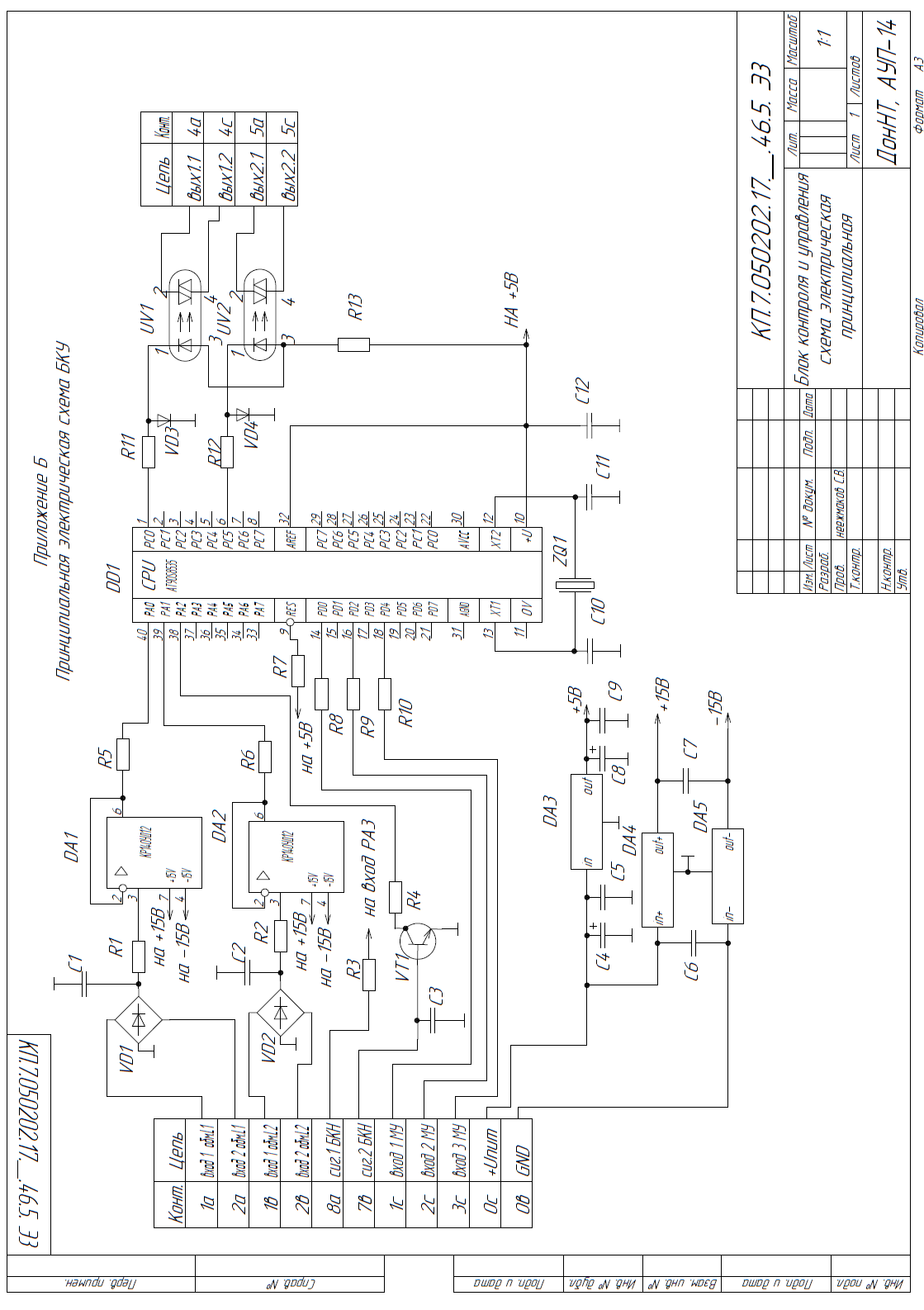

В приложении Б приведена принципиальная электрическая схема блока контроля и управления, в приложении В дан перечень элементов схемы.

Наша принципиальная схема базируется на микроконтроллере фирмы Atmell типа АТ90S8535 [9], который выполняет функции по обработке принятых сигналов и на их основании выработке управляющих воздействий на внешние устройства в соответствии с программой заложенной в его памяти.

Сигналы переменного тока от катушек датчика скорости подаются на контакты 1а, 2а и 1в, 2в, где далее сигналы выпрямляются с помощью диодных мостов VD1 и VD2, а с помощью RC фильтров, построенных на R1, C1 (первая обмотка) и R2, C2 (вторая обмотка) происходит сглаживание и ограничесние сигналов по амплитуде.

Далее сигналы подаются на операционные усилители DA1 и DA2, собранные по схеме повторителя и через резисторы R5 и R6 подаются на АЦП микроконтроллера.

Сигналы от датчика тока подаются на выводы 8а и 7в и через токоограничительный резистор R3 и усилительно-ограничительную цепочку, собранную на С3, VT1 и R4, подаются на входы контроллера 37 и 38. Матрица управления подключена к порту D микроконтроллера и имеет в своем составе токоограничительные резисторы R8, R9, R10.

Схема питается с помощью микросхем DA3, DA4 и DA5. Имеено эти микросхемы отвечают за выработку напряжения питания микросхем +5 и 15В. К выходам микроконтроллера подключены семисторные оптопары, в цепях которых включены ограничительные резисторы R11, R12 и диоды VD5, VD6. Задатчик тактовой частоты для микроконтроллера выбирается стандартно, настроенным на частоту 6,7 мГц.

Токоограничивающие резисторы расчитываем по формуле:

R = (Uвих-Uвх)/Iвх, где – Uвих – виходное напряжение рабочей цепи, Uвх – необходимое выходное напряжение рабочого элемента, Iвх – рабочий выходной ток элемента. Семисторные оптопары UV1, UV2 выбираем таким образом, чтобы они смогли скоммутировать ток до 0,5 А. Этим требованиям соответствуют семисторные оптопары типа МАХ3217.

В качестве повторителя выбираем микросхему типа КР140УД12.

5 .КОНСТРУКТИВНАЯ РАЗРАБОТКА УСТРОЙСТВА

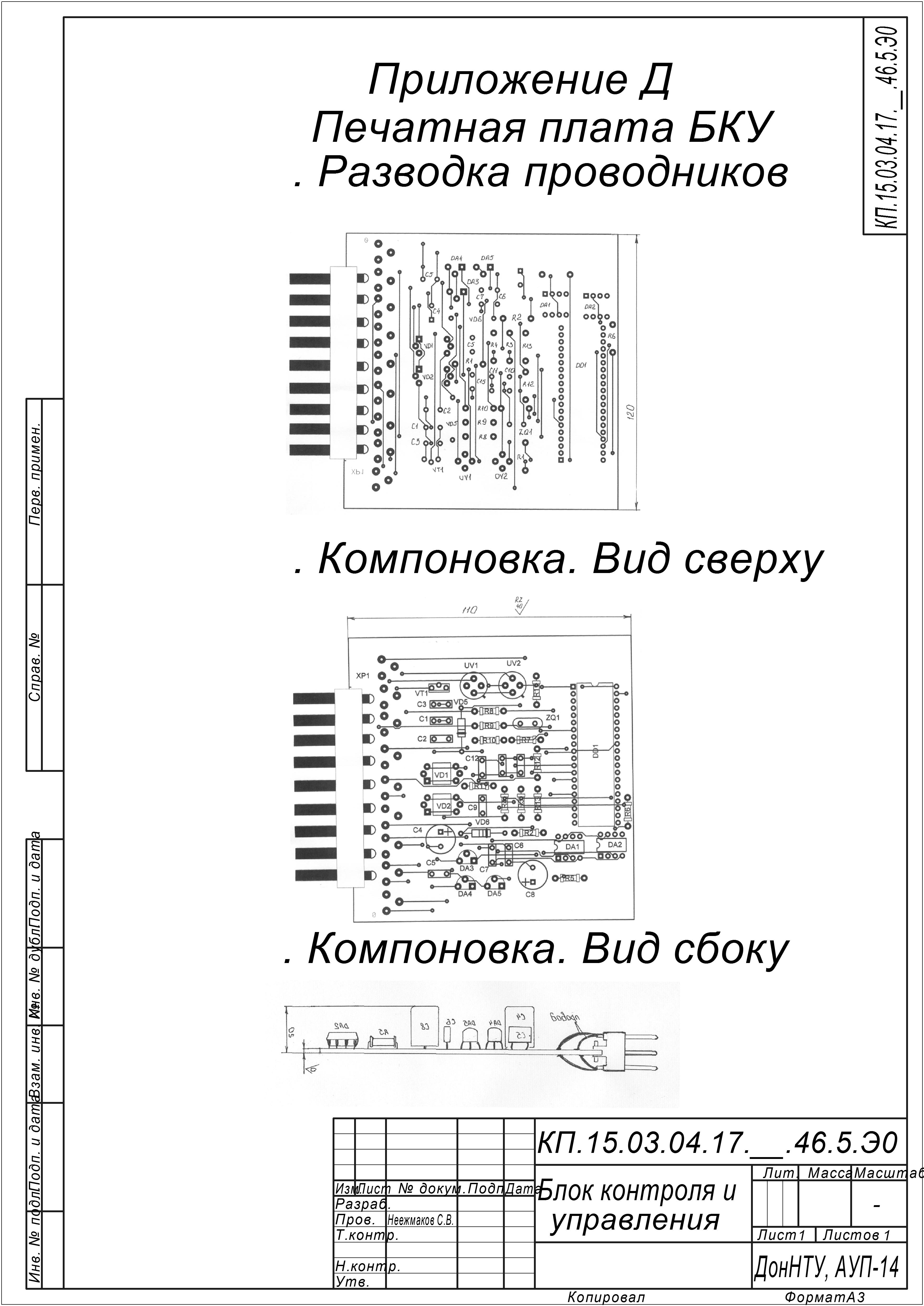

Разработка чертежа печатной платы

Процесс разработки чертежей печатных плат состоит из следующих операций [10]:

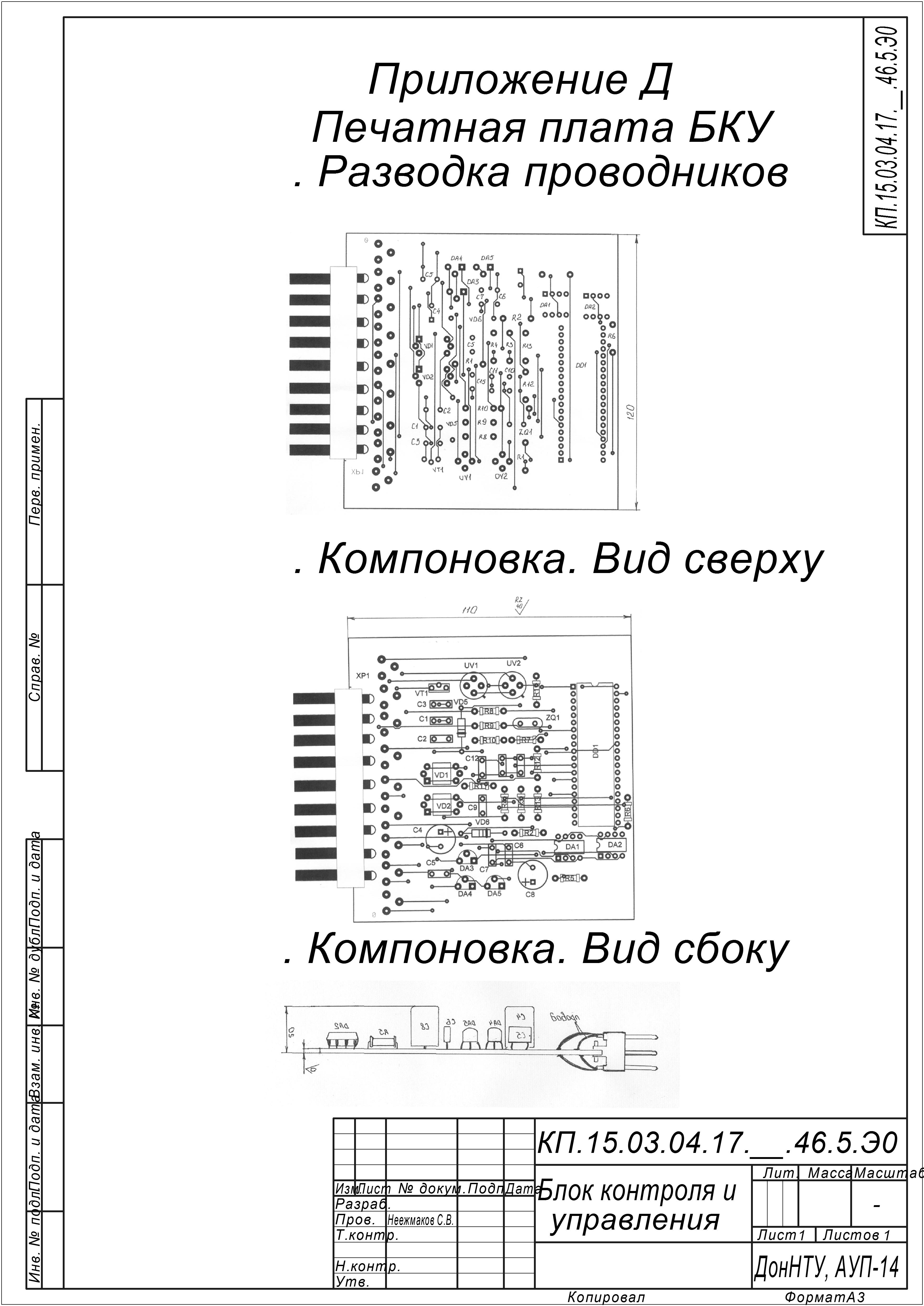

В ходе работы выполнили черчение печатной платы соответственно последовательности вышеназванных операций и соответственно требуемым стандартам. Чертеж печатной платы содержит основные проекции платы с печатными проводниками и необходимыми разъемами. Масштаб чертежа М = 2:1.

Для автоматизации данных действий применялась специальная программа P-CAD, что значительно ускорило процесс выполнения чертежа печатной платы и оптимизировало взаимное размещение элементов и разводку проводников.

Механическая обработка платы

К механической обработке платы относится резка заготовок, сверление отверстий и их обработка [10].

Перед этими операциями выбираем, каким образом изготавливаем печатную плату и листовой изоляционный материал. В качестве листового материала используем фольгированный гетинакс. В качестве способа обрабоки принимаем химический, при котором вытравливаем незазщищенные участки фольги наклеенной на диэлектрик.

Далее проводим резку заготовок вручную или при помощи специальных заточенных резаков из инструментальной стали.

Отверстия в платах сверлят по кондуктору сверлом,диаметр которого больше диаметра отверстия.после сверления отверстия зенкуют (при необходимости) сверлом большего диаметра или зенком.

Обработка поверхностей состоит в снятии заусениц после резки и сверления, в шлифовании и получении необходимой шероховатости соответственно чертежу.

Нанесение изображения схемы на плату, травление и заключительная обработка

Исходя из выбранного материала печатной платы и ее индивидуаьного изготовления наносим изображение схемы на плату вручную [10]. Для этого вычерчиваем разводку проводников на миллиметровке в масштабе 1:1 и через копирку переводим рисунок на фольгированную основу будущей платы, перед этим зачищенную и обезжиренную. После этого при помощи специального рейсфейдера и бастровысыхающего лака (цапон-лак) обводим рисунок на плате. При этом следим, чтобы покрытие было ровным, без пропусков, подтеканий (последние в случае возникновения, удаляем остроотточенным скальпелем или другим подходящим инструментом).

При нанесении рисунка плату вытравливают в специальных растворах. Наиболее распространенным является раствор хлорного железа, при этом оптимальная плотность раствора равняется 1,3 г/см3 , время травления зависит от температуры и свежести раствора (обычно при комнатной температуре время травления около 20-30 мин).

После травления плату старательно промывают в протточной воде, высушивают и тампоном, смоченным в растворителе), удаляют защитный слой лака, покрывающего дорожки-проводники печатной платы.

Для уменьшения расхода растворителя при удалении защитного слоя лака применяют водный раствор растворителя (ацетон, N646, N647) в соотносшении 1:1 та 1:2 (одна часть растворителя на одну или две части води).

Заключительным этапом изготовления печатной платы является лужение печатных проводников и монтажных площадок. Лужение выполняем путем натирания легкоплавким составом – сплавом Вуда. Это значительно повышает качество и уменьшает время лужения.

Для этого старательно очищенную от окислов и жира плату проводниками вверх заливают в эмалированной посуде минимальным количеством водного раствора лимонной кислоты (1-3 г на стакан кипяченой отстоянной воды). Кювету ставят на слабый огонь и розогревают до кипения жидкости.потом на плату кладут кусочек сплава Вуда и как только он расплавится, натирают им проводники марлевым тампоном, закрепленным на конце деревянного срержня или жесткого пензеля. Остатки сплава сгоняют к краям платы и удаляют. После этого кювету снимают с огня, охлаждают, вынимают плату из раствора, промывают и сушат.

Особенности конструктивного выполнения устройства и его подключение

С целью наилучшей интеграции конструкции разработанного блока БКУ с конструкцией блока УРАН для подключения технологических датчиков и вывода управляющих сигналов на внешние устройства используются те же разъемы, что и в ранее существующих блоках БКС и БКН.

Наша разработанная плата помещается на место вышеупомянутых блоком в оболочку регулятора УРАН.

На плату устанавливаем разъем ХР для ее легкой установки/удаления в случае выхода из строя, путем разъединения ХР. Разъем устанавливаем непосредственно на плату, и прикрепляем к ней зажимами, фиксирующимися заклепками. На другой стороне зажима имеется резьба, при помощи которой и еще двух дополнительных винтов по обе стороны разъема проводим окончательную фиксацию разъема на плате.

Чертежи печатной платы – разводка проводников и компоновка приведены в приложениях Г, Д, Е с указанием дополнительных размеров.

В ходе курсового проекта была изучена работа регулятора нагрузки очистных комбайнов со строенной системой подачи типа УРАН.

Были рассмотрены основные принципы регулирования нагрузки очистных комбайнов и различные системы регулирования, их реализующие. Также были рассмотрены устройства и аппаратуры автоматизации работы очистных комбайнов.

На основании проведенного анализа была обоснована необходимость усовершенствования конструкции и работы регулятора УРАН и выдвинуты требования к разрабатываемому боку (БКУ).

На основании выдвинутых требований были разработаны алгоритм функционирования БКУ, его структурная и принципиальная электрическая схемы, а также конструктивное выполнение устройства.

Таким образом, в результате работы над объектом исследований было предложено устройство усовершенствования регулятора нагрузки УРАН, позволяющее значительно упростить его конструкцию, уменьшить стоимость, повысить надежностные показатели и расширить функциональные возможности.

СПИСОК ССЫЛОК

Приложение А

Алгоритм работы устройства

2. Аппаратура предупредительной сигнализации и связи: комплекс устройств управления забойными машинами типа КУЗ; аппаратура связи, сигнализации и управления забойными машинами типа АССУ; аппаратура шахтной предупредительной сигнализации и громкоговорящей связи ШГСП; устройство предупредительной сигнализации типа ПС-КУ для забойных машин с электроприводом; аппаратура сигнализации АС-3СМ.

3. Разрабатываемые устройства автоматизации: комплекс средств автоматизации комбайна ГШ 500; комплекс технических средств управления ОК 1КДК-500, 2КДК-500, КДК-700 с размещением преобразователя частоты на комбайне; автоматизация очистного комплекса КМ87УМА (ДГА).

Исходя из целей нашей работы нас интересуют устройства регулирования нагрузки очистных комбайнов, основные принципы работы которых были приведены выше.

Оптимальное использование комбайна возможно при автоматическом регулировании нагрузки. Увеличение нагрузки угледобывающего комбайна способствует идентификации работ машин. Нагрузка на привод ОМ определяется силами сопротивления разрушения и погрузки, которые зависят от характеристик разрушаемого массива, величин и соотношения скоростей подачи и резанья.

Поскольку в качестве объекта автоматизации приняты очистные комбайны со встроенной гидравлической подающей частью, то нас интересует регулятор нагрузки типа УРАН. Рассмотрим его работу.

УРАН-1М работает с применением микропроцессорной техники, возможна работа с аппаратурой управления УМК, предназначенной для работы в подземных условиях, опасных по газу и пыли, количество контролируемых приводов – 2, Uпит- 660/1140В, встраивается в комбайн, в составе имеется ПУ, который может находиться на определенном расстоянии от комбайна, соединенным с блоком элементов с помощью кабеля. Обеспечивает 11 функций, основные из которых: поддержание заданного значения нагрузки ЭД путем изменения скорости подачи; стабилизация заданной скорости подачи при недогруженном ЭД; защита привода ЭД от опрокидывания при технологических пергрузках. Необходимо отметить, что регулятор защищает ЭД только при медленном увеличении нагрузки до критического значения при резком увеличении нагрузки регулятор не защитит ЭД, а применяется в составе устройства КОРД или ЗОНД, которая является неотъемлемой частью САР [3].

На рисунке 6 показана схема САР нагрузки:1 – Приводной ЭД ИО, 2 – Датчик тока, 3, 10 – Элемент сравнения, 4, 11 – Задатчики соотетственно силы тока и скорости подачи, 5 - Усилители, 6 – Соленоид, 7 – Гидравлическая подающая часть комбайна, 8 – ОИ; 9 – ДСП, 1-й канал – канал скорости подачи, 2-ой канал – канал нагрузки.

Рисунок 6 – Структурная схема регулятора нагрузки УРАН

По такой структуре построены все регуляторы ИПИР, УРАН, УРАН.1М.

В первый канал входят ДСП 9, элемент сравнения 10 и задатчик скорости 11, также подается сигнал от датчика тока. Фактическое значение скорости подачи поступает от ДСП.

Во второй канал входят датчик тока 2, сравнительное устройство 3 и задатчик тока 4.Устанавливается величина задания в зависимости от мощности и типа ЭД.

Различают четыре режима работы регулятора:

1. Режим запуска комбайна. В этом режиме обеспечивается уменьшение скорости подачи до нуля и удержание её на нулевом уровне в течении 4-6 секунд независимо от положения задатчика скорости. По истечении данного времени осуществляется плавное нарастание скорости подачи до заданного значения (ок. 4-6 сек.). Этим обеспечивается включение ЭД с минимальной нагрузкой, исключение резкое натяжение тяговой цепи, представляет опасность для обслуживающего персонала.

2. Режим стабилизации скорости подачи. В данном режиме комбайн работает при небольшой крепости угля и недогрузке ЭД. При Iфакт< Iуставки канал нагрузки не оказывает влияние на работу канала скорости подачи. В этом случае на элементе 10 сравнивается сигнал с 9 и 11, при рассогласовании этих сигналов через элементы 5 и 6 осуществляется обработка сигнала рассогласования до тех пор, пока Vф=Vз при Iфус.

3. Режим стабилизации нагрузки. Работа устройств в данном режиме осуществляется при выемке углей большой крепости, когда нагружение двигателей до номинальной нагрузки происходит при скоростях Vф

4. Режим блокировка автоматического управления подачи. Работает в тех случаях, когда происходит повреждение ДСП и задатчика, либо их линии связи. А также устройство работает когда задатчик скорости устанавливается в нулевое положение, в этом случае снижение скорости подачи до нуля и отключается пускатель предохранительной лебедки. Регулятор находится в блоке комбайна. Имеет электронный блок, блок питания ИП-36 и ПУ. В результате внедрения данных регуляторов скорость увеличилась на 2-4%, исключилась возможность опрокидывания двигателя.

Для комбайнов же с вынесенной подающей частью (К103, КА80, К101УД, КС75) используется регулятор типа РНС.

Таким образом в качестве базовой аппаратуры автоматизации работы очистного комбайна принимаем регулятор УРАН.

3. РАЗРАБОТКА СТРУКТУРНОЙ СХЕМЫ УСТРОЙСТВА

Д

ля технической реализации БКУ разработана его структурная схема, представленная на рисунке 7.

ля технической реализации БКУ разработана его структурная схема, представленная на рисунке 7. Рисунок 7 – Структурная схема устройства БКУ

На рисунке приняты следующие обозначения:

ДТ – датчик тока электродвигателя комбайна;

ДС – датчик скорости подачи комбайна;

БКУ – микропроцессорный блок контроля и управления;

МУ – матрица управления работой комбайна;

БВУ – блок выходных устройств;

БР – блок реле;

ЭГР – электрогидрораспределитель.

Рассмотрим работу схемы.

В блоке контроля и управления происходит сравнение напряжений пропорциональных значениям уставки скорости подачи, заданной с помощью матрицы управления (программно) работой комбайна МУ и фактической скорости подачи (от датчика скорости ДС). В случае их рассогласования блок БКС выдает соответствующий сигнал в БВУ, где вырабатываются сигналы на включение электрогидрораспределителя, обеспечивающего увеличение или уменьшение фактической скорости подачи и приведение ее в соответствие с заданием.

В этом же блоке БКУ сравниваются напряжение пропорциональное фактической нагрузке приводного электродвигателя комбайна, полученные от датчика нагрузки (фактически датчика тока ЭД) ДТ, и напряжение пропорциональное уставке нагрузки, задаваемой с помощью программы в микроконтроллере в соответствии с сигналами полученными от матрицы управления.

В том случае, когда рассогласование напряжений находится в пределах 5% от уставки (принятая зона нечувствительности), сигнал на изменение скорости подачи не выдается.

При перегрузке ЭД, когда сигнал рассогласования находится в пределах 5…25 % Iуст (Iф >Iуст), выдается импульсный сигнал на ЭГР на уменьшение скорости подачи. Данный сигнал о снижении скорости подачи выдается до тех пор, пока нагрузка на электродвигатель не снизится на столько, что рассогласование не будет превышать 5 % Iуст.

Если же рассогласование превышает 25 % Iуст, то БКУ выдает сигнал непрерывной длительности для снижения нагрузки до заданной.

При недогрузе электродвигателя комбайна, т.е., когда значение фактического тока ЭД Iф меньше заданной уставки Iуст на ЭГР выдается сигнал на увеличение скорости подачи до значения, заданного с помощью МУ.

Непрерывное регулирование скорости подачи обеспечивает необходимое быстродейсвие регулятора при больших рассогласованиях, а импульсный режим уменьшает перерегулирование, т.е. повышает точность работы регулятора в 25% зоне.

4. РАЗРАБОТКА ЭЛЕКТРИЧЕСКОЙ ПРИНЦИПИАЛЬНОЙ СХЕМЫ УСТРОЙСТВА

Алгоритм работы устройства

Рассмотрим алгоритм работы блока контроля и управления (БКУ), данный алгоритм приведений в приложении А.

Вначале в память микроконтроллера вручную загружаются начальные уставки с помощью матрицы управления Vуст, Iуст (блок 2) путем нажатия разных клавиш «Смена параметра V I», «Больше », «Меньше » .

Потом необходимо включить устройство в работу. Данная операция реализуется следующим образом. В блоке 3 происходит ожидание на замыкание контакта Sвкл (нажатие кнопки «Пуск». При нажатии на кнопку происходит опрос матрицы управления комбайна по режиму работы в блоке 4. После чего комбайн включается в работу в соотвествии с заданным режимом, что реализует блок 5.

После этого у нас происходит опрос датчиков технологических параметров – тока нагрузки двигателя и скорости подачи комбайна в результате опроса датчиков и записи инфомации в память микроконтроллера (блоки 6 и 7).

Далее производится управление по скорости. Необходимо проверить равняется ли фактическое значение скорости подачи значению уставки, что реализует блок 8. И в случае положительного ответа можно переходить к реализации управления по нагрузке (программа переходит на блок 12). Если же фактическое значение скорости не достигло уставки, то необходимо реализовывать управление по скорости путем подачи управляющего сигнала на электрогидрораспределитель ЭГР. Предварительно проверяется превышает или принижает фактическое значение скорости значение уставки (блок 9) и в соответствии с этим выдается сигнал на ЭГР либо на увеличение скорости подачи (блок 10) либо на ее уменьшение (блок 11).

При реализации управления по току нагрузки вначале необходимо проверить находится ли текущее значение тока нагрузки в заданных допустимых пределах - блок 12. Для этого происходит сравнение значения тока нагрузки в двигателе с граничными значениями - 1,05*Iз и 1,25*Iз. Если значение тока находится в таких пределах, то это означает не слишком существенное превышение значения фактического тока над заданным. Следовательно, значение скорости можно менять импульсным способом - подавая кратковременный импульс на двигатель через определенный промежутки времени и тем самым добиваясь незначительного изменения скорости подачи (блок 13).

В противоположном случае, проверяется не вышло ли значение фактического тока за допустимую величину перерегулирования 1,25*Iз (блок 14). И в этом случае на двигатель подается постоянный сигнал с БКУ на уменьшение скорости подачи (блок 15), чем снижается нагрузка на двигатель.

В противном же случае необходимо проверить не является ли фактическая нагрузка меньшей значения уставки (блок 16). И при положительном ответе на ЭГР посылается сигнал на увеличение скорости пода (блок 17) с целью достижения значения уставки по нагрузке.

Отрицательный ответ означает, что значение тока нагрузки достигло значения уставки и нет необходимости производить какое-либо управление.

Существует возможность отключения комбайна из работы на любом этапе выполнения программы, что реализуется блоком 18, где проверяется не нажата ли кнопка «Стоп» - замыкание контакта Sст. В противоположном случае начинается новый цикл работы программы, она возвращается на блок 6.

Принципиальная схема работы устройства

На основе предыдущих разработок алгоритма функционирования устройства и его структурной схемы разработаем принципиальную электрическую схему БКУ [4] – [8].

В приложении Б приведена принципиальная электрическая схема блока контроля и управления, в приложении В дан перечень элементов схемы.

Наша принципиальная схема базируется на микроконтроллере фирмы Atmell типа АТ90S8535 [9], который выполняет функции по обработке принятых сигналов и на их основании выработке управляющих воздействий на внешние устройства в соответствии с программой заложенной в его памяти.

Сигналы переменного тока от катушек датчика скорости подаются на контакты 1а, 2а и 1в, 2в, где далее сигналы выпрямляются с помощью диодных мостов VD1 и VD2, а с помощью RC фильтров, построенных на R1, C1 (первая обмотка) и R2, C2 (вторая обмотка) происходит сглаживание и ограничесние сигналов по амплитуде.

Далее сигналы подаются на операционные усилители DA1 и DA2, собранные по схеме повторителя и через резисторы R5 и R6 подаются на АЦП микроконтроллера.

Сигналы от датчика тока подаются на выводы 8а и 7в и через токоограничительный резистор R3 и усилительно-ограничительную цепочку, собранную на С3, VT1 и R4, подаются на входы контроллера 37 и 38. Матрица управления подключена к порту D микроконтроллера и имеет в своем составе токоограничительные резисторы R8, R9, R10.

Схема питается с помощью микросхем DA3, DA4 и DA5. Имеено эти микросхемы отвечают за выработку напряжения питания микросхем +5 и 15В. К выходам микроконтроллера подключены семисторные оптопары, в цепях которых включены ограничительные резисторы R11, R12 и диоды VD5, VD6. Задатчик тактовой частоты для микроконтроллера выбирается стандартно, настроенным на частоту 6,7 мГц.

Токоограничивающие резисторы расчитываем по формуле:

R = (Uвих-Uвх)/Iвх, где – Uвих – виходное напряжение рабочей цепи, Uвх – необходимое выходное напряжение рабочого элемента, Iвх – рабочий выходной ток элемента. Семисторные оптопары UV1, UV2 выбираем таким образом, чтобы они смогли скоммутировать ток до 0,5 А. Этим требованиям соответствуют семисторные оптопары типа МАХ3217.

В качестве повторителя выбираем микросхему типа КР140УД12.

5 .КОНСТРУКТИВНАЯ РАЗРАБОТКА УСТРОЙСТВА

Разработка чертежа печатной платы

Процесс разработки чертежей печатных плат состоит из следующих операций [10]:

-

компоновка печатной платы, в процессе которой находят оптимальное размещение навесных элементов на плате. Компоновку выполняют при помощи шаблонов радиоэлементов, изготовленных из бумаги или другого материала. Эти шаблоны размещают на листах с нанесенной координатной сеткой и ищут такое размещение деталей, при котором длина соединяющих проводников минимальная. В результате находим положение контактных площадок для подключения элементов. -

Разводка печатных проводников (“трассировка”). Целью является проведение проводников, соединяющих контактные площадки, так, чтобы они имели минимальную длину и минимальное количество переходов в другие слои ля удаления пересечений. -

Оформление чертежа с выполнением требований стандартов [15].

В ходе работы выполнили черчение печатной платы соответственно последовательности вышеназванных операций и соответственно требуемым стандартам. Чертеж печатной платы содержит основные проекции платы с печатными проводниками и необходимыми разъемами. Масштаб чертежа М = 2:1.

Для автоматизации данных действий применялась специальная программа P-CAD, что значительно ускорило процесс выполнения чертежа печатной платы и оптимизировало взаимное размещение элементов и разводку проводников.

Механическая обработка платы

К механической обработке платы относится резка заготовок, сверление отверстий и их обработка [10].

Перед этими операциями выбираем, каким образом изготавливаем печатную плату и листовой изоляционный материал. В качестве листового материала используем фольгированный гетинакс. В качестве способа обрабоки принимаем химический, при котором вытравливаем незазщищенные участки фольги наклеенной на диэлектрик.

Далее проводим резку заготовок вручную или при помощи специальных заточенных резаков из инструментальной стали.

Отверстия в платах сверлят по кондуктору сверлом,диаметр которого больше диаметра отверстия.после сверления отверстия зенкуют (при необходимости) сверлом большего диаметра или зенком.

Обработка поверхностей состоит в снятии заусениц после резки и сверления, в шлифовании и получении необходимой шероховатости соответственно чертежу.

Нанесение изображения схемы на плату, травление и заключительная обработка

Исходя из выбранного материала печатной платы и ее индивидуаьного изготовления наносим изображение схемы на плату вручную [10]. Для этого вычерчиваем разводку проводников на миллиметровке в масштабе 1:1 и через копирку переводим рисунок на фольгированную основу будущей платы, перед этим зачищенную и обезжиренную. После этого при помощи специального рейсфейдера и бастровысыхающего лака (цапон-лак) обводим рисунок на плате. При этом следим, чтобы покрытие было ровным, без пропусков, подтеканий (последние в случае возникновения, удаляем остроотточенным скальпелем или другим подходящим инструментом).

При нанесении рисунка плату вытравливают в специальных растворах. Наиболее распространенным является раствор хлорного железа, при этом оптимальная плотность раствора равняется 1,3 г/см3 , время травления зависит от температуры и свежести раствора (обычно при комнатной температуре время травления около 20-30 мин).

После травления плату старательно промывают в протточной воде, высушивают и тампоном, смоченным в растворителе), удаляют защитный слой лака, покрывающего дорожки-проводники печатной платы.

Для уменьшения расхода растворителя при удалении защитного слоя лака применяют водный раствор растворителя (ацетон, N646, N647) в соотносшении 1:1 та 1:2 (одна часть растворителя на одну или две части води).

Заключительным этапом изготовления печатной платы является лужение печатных проводников и монтажных площадок. Лужение выполняем путем натирания легкоплавким составом – сплавом Вуда. Это значительно повышает качество и уменьшает время лужения.

Для этого старательно очищенную от окислов и жира плату проводниками вверх заливают в эмалированной посуде минимальным количеством водного раствора лимонной кислоты (1-3 г на стакан кипяченой отстоянной воды). Кювету ставят на слабый огонь и розогревают до кипения жидкости.потом на плату кладут кусочек сплава Вуда и как только он расплавится, натирают им проводники марлевым тампоном, закрепленным на конце деревянного срержня или жесткого пензеля. Остатки сплава сгоняют к краям платы и удаляют. После этого кювету снимают с огня, охлаждают, вынимают плату из раствора, промывают и сушат.

Особенности конструктивного выполнения устройства и его подключение

С целью наилучшей интеграции конструкции разработанного блока БКУ с конструкцией блока УРАН для подключения технологических датчиков и вывода управляющих сигналов на внешние устройства используются те же разъемы, что и в ранее существующих блоках БКС и БКН.

Наша разработанная плата помещается на место вышеупомянутых блоком в оболочку регулятора УРАН.

На плату устанавливаем разъем ХР для ее легкой установки/удаления в случае выхода из строя, путем разъединения ХР. Разъем устанавливаем непосредственно на плату, и прикрепляем к ней зажимами, фиксирующимися заклепками. На другой стороне зажима имеется резьба, при помощи которой и еще двух дополнительных винтов по обе стороны разъема проводим окончательную фиксацию разъема на плате.

Чертежи печатной платы – разводка проводников и компоновка приведены в приложениях Г, Д, Е с указанием дополнительных размеров.

ВЫВОДЫ

В ходе курсового проекта была изучена работа регулятора нагрузки очистных комбайнов со строенной системой подачи типа УРАН.

Были рассмотрены основные принципы регулирования нагрузки очистных комбайнов и различные системы регулирования, их реализующие. Также были рассмотрены устройства и аппаратуры автоматизации работы очистных комбайнов.

На основании проведенного анализа была обоснована необходимость усовершенствования конструкции и работы регулятора УРАН и выдвинуты требования к разрабатываемому боку (БКУ).

На основании выдвинутых требований были разработаны алгоритм функционирования БКУ, его структурная и принципиальная электрическая схемы, а также конструктивное выполнение устройства.

Таким образом, в результате работы над объектом исследований было предложено устройство усовершенствования регулятора нагрузки УРАН, позволяющее значительно упростить его конструкцию, уменьшить стоимость, повысить надежностные показатели и расширить функциональные возможности.

СПИСОК ССЫЛОК

-

Батицкий В.А и др. Автоматизация производственных процессов и АСУ ТП в горной промышленности.-М.: Недра, 1991. -

Машины и оборудование для угольных шахт: Справочник/ Под ред. В.Н. Хорина. – 4-е изд. перераб. и доп. – М.: Недра, 1987. – 424 с. -

Электрослесарю добычного и проходческого оборудования: справочник /Под общ. Ред. В.А. Антипова. – Донецк: Донбас, 1985.-136 с. -

Цифровые и аналоговые интегральные микросхемы.- М.: Радио и связь,1989 -

Гутников В.С. Интегральная электроника в измерительных устройствах.-М.:Энергоатомиздат,1988 -

Лавриненко В.Ю. Справочник по полупроводниковым приборам - К.: Техника, 1984 -

Электрические конденсаторы и конденсаторные установки.Справочник.-М.:Энергоатомиздат,1987 -

Полупроводниковые приборы. Справочник – М.: Энергоатомиздат, 1984 -

Голубцов М.С. Микроконтроллера AVR: от простого к сложному. – М.: Cолон-пресс, 2003. -

Груба В.И., Никулин Э.К., Оголобченко А.С. Технические средства автоматизации в горной промышленности.- К.: ИСМО, 1998. -

ДСТУ 3008-95. Документація. Звіти у сфері науки і техніки: Структура і правила оформлення. – К.: Держстандарт України,1996. – 32 с. -

Методические указания по оформлению текстовых документов/сост.: Сафьянц С.М., Иванов А.И. и др. – Донецк: ДонГТУ, 1998. – 144с. -

ГОСТ 7.1-84. Библиографичекое описание документа. Общие требования и правила составления. -

ГОСТ 2.702-78. Правила выполнения электрических схем. -

ГОСТ 2.417-78. Правила оформления чертежей печатных плат. -

Усатенко С.Т. и др. Графическое изображение электрорадиосхем: Справочник/С.Т. Усатенко, Т.К. Каченюк, М.В. Терехова. – К.:Техніка, 1986.-120с.

Приложение А

Алгоритм работы устройства

1 2