Файл: Программа выпуска, установка типа производства 5 Выбор вида заготовки. Назначение припусков 5.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 09.11.2023

Просмотров: 24

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Содержание

Введение 3

1. Анализ рабочего чертежа. Условий производства 4

2. Программа выпуска, установка типа производства 5

3. Выбор вида заготовки. Назначение припусков 5

4. Выбор плана обработки 5

5. Выбор оборудования и оснастки 6

6. Выбор режимов резания 7

Заключение 16

Список литературы 17

Введение

По программе раздела: "Обработка материалов резанием, должен быть разработан процесс:

-

по виду - единичный, т.е. технологический процесс, относящийся к изделиям одного наименования, типоразмера и исполнения независимо от типа производства; -

по степени детализации содержания - маршрутно-операционный.

Разработка технологического процесса изготовления детали включает в себя:

-

Анализ рабочего чертежа детали, условий производства. -

Определение программы выпуска, установление типа производства. -

Выбор вида заготовки. Назначение припусков. -

Установление плана и методов механической обработки. -

Разработку операций (выбор станочного оборудования, приспособлений, режущего и измерительного инструмента, назначение режима резания для каждого перехода, определение нормы времени). -

Оформление документации технологического процесса.

1. Анализ рабочего чертежа. Условий производства

Основными исходными материалами для разработки технологического процесса изготовления детали являются рабочий чертеж самой детали, производственная программа ее выпуска и сведения о наличном оборудовании в мастерской предприятия или цехах ремонтного завода.

Рабочий чертеж детали должен содержать полные данные о материале и термообработке, шероховатости поверхностей и все необходимые размеры.

При анализе рабочего чертежа детали, прежде всего, нужно установить наиболее точные поверхности и размеры, обеспечение заданной точности которых представляет наибольшую сложность и важность. Решающее влияние на перечень и последовательность операций может оказать твердость детали, указанная на чертеже. При сравнительно невысокой твердости (НВ ≤ 350) требуемую по черте

жу точность и шероховатость в большинстве случаев можно обеспечить обработкой резцом, фрезой, протяжкой и разверткой, т.е. лезвийными инструментами. При большей твердости рабочих поверхностей (НВ ≥ 350, HRC ≥ 35) токарные, фрезерные или другие операции проводятся до окончательной термообработки (закалки с отпуском), после чего требуются отделочные операции: шлифование, полирование, доводка, и др.

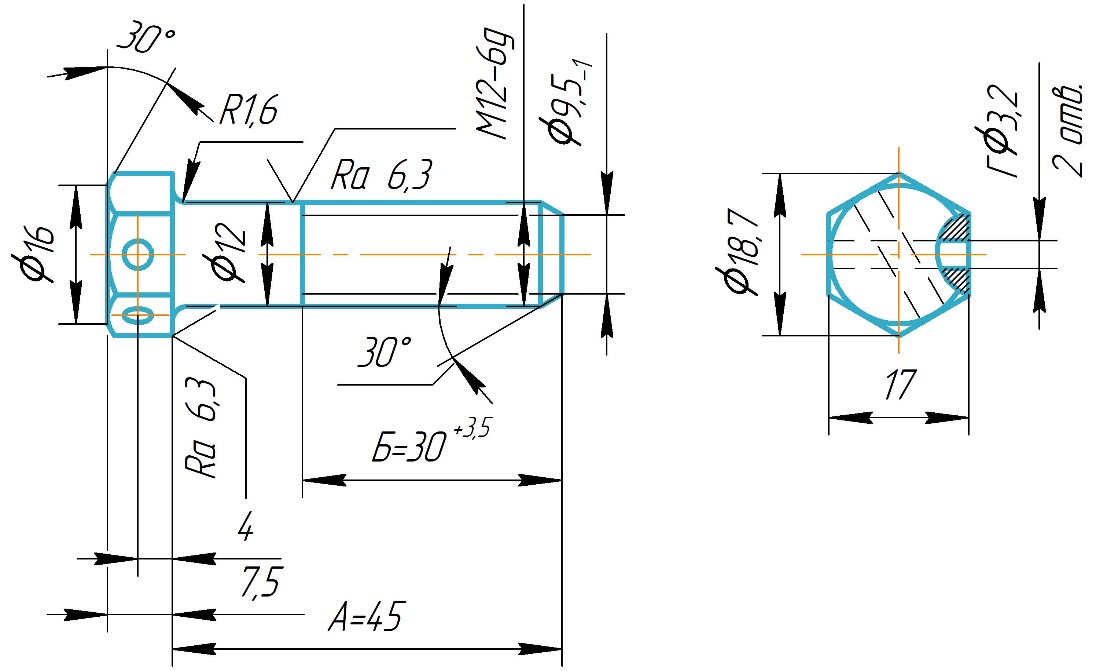

Рис. 1.1 Исходное задание

2. Программа выпуска, установка типа производства

Производство единичное (индивидуальное), форма выполнения маршрутно-операционный процесс.

3. Выбор вида заготовки. Назначение припусков

Заготовка: сталь горячекатаная круглая

Ø 20 ГОСТ 2590-71

L= 56,5 мм (длина заготовки) L=52,5+4=56,5 мм

4. Выбор плана обработки

005. ЗАГОТОВИТЕЛЬНАЯ

1. Установить заготовку в зажиме станка;

2. Отрезать заготовку Ø20, L=56,5 мм.

010. ТОКАРНАЯ

1. Закрепить заготовку в трехкулачковый патрон;

2. Точить заготовку Ø20 до Ø18,7;

3. Подрезать торец Ø18,7 в размер 54,5 мм;

4. Перезакрепить заготовку;

5. Подрезать торец Ø18,7 в размер 52,5 мм окончательно;

6. Точить заготовку Ø12 на l = 45 мм;

9. Снять 2 фаски 2х45°

015. ФРЕЗЕРНАЯ

1. Закрепить заготовку в тиски на поворотном столе;

2. Фрезеровать скругление R15

3. Фрезеровать края заготовки шириной 3 мм с двух сторон, скос у основания 30°.

4. Фрезеровать центр заготовки шириной 8 мм, скос у основания 30°.

020. СВЕРЛИЛЬНАЯ

1. Закрепить заготовку в тиски на поворотном столе;

2. Сверлить 2 сквозных отверстия Ø12 на отступ от края 15 мм

025. КОНТРОЛЬНАЯ

1. Произвести контрольные измерения.

5. Выбор оборудования и оснастки

005. ОБОРУДОВАНИЕ:

Механическая ножовка 8Б72.

ПРИСПОСОБЛЕНИЕ:

Тиски механические станочные специальные, линейка металлическая.

010. ОБОРУДОВАНИЕ:

Токарный станок 16К20.

ПРИСПОСОБЛЕНИЯ:

Патроны: 3-х кулачковый;

РЕЖУЩИЕ ИНСТРУМЕНТЫ:

Резцы: Проходной отогнутый;

Штангенциркуль ШЦ-1, 150-0,1, ГОСТ 160-80.

015. ОБОРУДОВАНИЕ:

Вертикально-фрезерный станок 6Р12.

ПРИСПОСОБЛЕНИЯ:

Тиски механические станочные специальные

РЕЖУЩИЕ ИНСТРУМЕНТЫ:

Фреза дисковая мелкозубая. Фреза кромочная.

Штангенциркуль ШЦ-1, 150-0,1, ГОСТ 160-80.

020. ОБОРУДОВАНИЕ:

Вертикально-сверлильный станок 2Н135.

ПРИСПОСОБЛЕНИЯ:

Тиски механические станочные специальные

РЕЖУЩИЕ ИНСТРУМЕНТЫ:

Сверло спиральное Ø12 мм;

Штангенциркуль ШЦ-1, 150-0,1, ГОСТ 160-80.

025. ОБОРУДОВАНИЕ:

Круглошлифовальный станок 3М151

ПРИСПОСОБЛЕНИЯ:

Тиски механические станочные специальные

РЕЖУЩИЕ ИНСТРУМЕНТЫ:

Круг шлифовальный ГОСТ 2424-83

Эталон (образец) шероховатости ГОСТ 9378-93

6. Выбор режимов резания

010. Переход 2.

Принимаем резец токарный проходной отогнутый правый. Материал пластины Т15К6 [14, с. 149]. Материал державки - сталь 45, сечение державки резца НхВ=25х16, R=1mm ГОСТ 18879-73 [2, с. 112].

Геометрические параметры резца: форма передней поверхности: плоская с фаской [1, с. 27]. γ = 10°, α =8°, λ = 0, φ = 45°, φ1 = 45°.

Назначаем режимы резания.

1. Устанавливаем глубину резания при снятии припуска за один проход: t=n=2мм.

2. Назначаем подачу [1, стр.147 табл. 10,25] S = 0,35 - 0,6. Принимаем максимальную и корректируем по паспорту станка Sл=0,4 мм/об.

3. Назначаем период стойкости резца при одноинструментной обработке Т=50 мм [2, с. 42].

4. Определяем скорость резания, допускаемую режущими свойствами резца. Выбираем скорость резания [2, табл. 7.8] V, = 167 м/мин, умножаем табличную скорость на поправочные коэффициенты [2, табл. 7.9] К1 = 1; К2 = 0,88; К3 = 0,8; К4 = 1; К5 = 1.

V = 167∙1∙0,88∙0,8∙1∙1 = 126,7 м/мин.

5. Частота вращения шпинделя, соответствующая найденной скорости резания:

Корректируем частоту вращения шпинделя по паспортным данным и устанавливаем действительную частоту вращения nД =1200 мин-1 [2, табл. 1.1].

6. Действительная скорость резания:

7. Мощность, затрачиваемая на резание:

PZ = Cp∙t∙S0,75 = 2000∙5∙0,5 = 5000 Н

СР=2000 [2, табл. 4.1].

Мощность двигателя станка NД = 10кВт, КПД станка η = 0,75, тогда мощность на шпинделе составит Nшп = NД∙0,75 = 10∙0,75 =7,5 кВт.

8. Основное время

Длина прохода резца:

Величина врезания: l1 = t∙ctg φ = 2∙1 = 2 мм.

Перебег принимаем равным: 12 = 0,5∙2 = 1 мм

Переход 3.

Принимаем резец токарный проходной отогнутый правый. Материал пластины Т15К6 [14, с. 149]. Материал державки - сталь 45, сечение державки резца НхВ=25х16, R=1mm ГОСТ 18879-73 [2, с. 112].

Геометрические параметры резца: форма передней поверхности: плоская с фаской [1, с. 27]. γ = 10°, α =8°, λ = 0, φ = 45°, φ1 = 45°.

Назначаем режимы резания.

1. Устанавливаем глубину резания при снятии припуска за один проход: t=n=4мм.

2. Назначаем подачу [1, стр.147 табл. 10,25] S = 0,35 - 0,6. Принимаем максимальную и корректируем по паспорту станка Sл=0,4 мм/об.

3. Назначаем период стойкости резца при одноинструментной обработке Т=50 мм [2, с. 42].

4. Определяем скорость резания, допускаемую режущими свойствами резца. Выбираем скорость резания [2, табл. 7.8] V, = 167 м/мин, умножаем табличную скорость на поправочные коэффициенты [2, табл. 7.9] К1 = 1; К2 = 0,88; К3 = 0,8; К4 = 1; К5 = 1.

V = 167∙1∙0,88∙0,8∙1∙1 = 126,7 м/мин.

5. Частота вращения шпинделя, соответствующая найденной скорости резания:

Корректируем частоту вращения шпинделя по паспортным данным и устанавливаем действительную частоту вращения nД =1200 мин-1 [2, табл. 1.1].

6. Действительная скорость резания:

7. Мощность, затрачиваемая на резание:

PZ = Cp∙t∙S0,75 = 5000∙5∙0,5 = 5000 Н

СР=2000 [2, табл. 4.1].

Мощность двигателя станка NД = 10кВт, КПД станка η = 0,75, тогда мощность на шпинделе составит Nшп = NД∙0,75 = 10∙0,75 =7,5 кВт.

8. Основное время

Длина прохода резца:

Величина врезания: l1

= t∙ctg φ = 4∙1 = 4 мм.

Перебег принимаем равным: 12 = 0,5∙4 = 2 мм

Переход 5.

Принимаем резец токарный проходной отогнутый правый. Материал пластины Т15К6 [14, с. 149]. Материал державки - сталь 45, сечение державки резца НхВ=25х16, R=1mm ГОСТ 18879-73 [2, с. 112].

Геометрические параметры резца: форма передней поверхности: плоская с фаской [1, с. 27]. γ = 10°, α =8°, λ = 0, φ = 45°, φ1 = 45°.

Назначаем режимы резания.

1. Устанавливаем глубину резания при снятии припуска за один проход: t=n=5мм.

2. Назначаем подачу [1, стр.147 табл. 10,25] S = 0,35 - 0,6. Принимаем максимальную и корректируем по паспорту станка Sл=0,4 мм/об.

3. Назначаем период стойкости резца при одноинструментной обработке Т=50 мм [2, с. 42].

4. Определяем скорость резания, допускаемую режущими свойствами резца. Выбираем скорость резания [2, табл. 7.8] V, = 167 м/мин, умножаем табличную скорость на поправочные коэффициенты [2, табл. 7.9] К1 = 1; К2 = 0,88; К3 = 0,8; К4 = 1; К5 = 1.

V = 167∙1∙0,88∙0,8∙1∙1 = 126,7 м/мин.

5. Частота вращения шпинделя, соответствующая найденной скорости резания:

Корректируем частоту вращения шпинделя по паспортным данным и устанавливаем действительную частоту вращения nД =1200 мин-1 [2, табл. 1.1].

6. Действительная скорость резания:

7. Мощность, затрачиваемая на резание:

PZ = Cp∙t∙S0,75 = 5000∙5∙0,5 = 5000 Н

СР=2000 [2, табл. 4.1].

Мощность двигателя станка NД = 10кВт, КПД станка η = 0,75, тогда мощность на шпинделе составит Nшп = NД∙0,75 = 10∙0,75 =7,5 кВт.

8. Основное время

Длина прохода резца:

Величина врезания: l1 = t∙ctg φ = 4∙1 = 5 мм.

Перебег принимаем равным: 12 = 0,5∙4 = 2 мм

Переход 6.

Принимаем резец токарный проходной отогнутый правый. Материал пластины Т15К6 [14, с. 149]. Материал державки - сталь 45, сечение державки резца НхВ=25х16, R=1mm ГОСТ 18879-73 [2, с. 112].

Геометрические параметры резца: форма передней поверхности: плоская с фаской [1, с. 27]. γ = 10°, α =8°,