Файл: Курсовая работа (Проект) Пояснительная записка аткп. 120305. 121 00 пз.doc

Добавлен: 09.11.2023

Просмотров: 62

Скачиваний: 5

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Г

осударственное образовательное учреждение СПО Пермский авиационный техникум им. А. Д. Швецова.

осударственное образовательное учреждение СПО Пермский авиационный техникум им. А. Д. Швецова.Курсовая работа (Проект)

Пояснительная записка

АТКП. 120305. 121 00 ПЗ

Студент: Ромашев Марат Руководитель проекта (работы): Почернеев Владлен Михайлович

2008

П

ермский авиационный техникум им. А. Д. Швецова.

ермский авиационный техникум им. А. Д. Швецова.Задание

К курсовому проекту «Конструкция авиационных двигателей»

студенту группы Ромашеву Марату.

Тема: «Проект осевого компрессора ГТД»

Исходные данные:

-

Площадь проточной части на входе в компрессора – 0,14 м2 -

Площадь проточной части на выходе из компрессора – 0,05 м2 -

Частота вращения ротора – 12000 об/мин -

Число ступеней – 10 -

Давление воздуха на входе в РК I ступени на расчётной высоте – 2,9∙104 Н/м2

Дата выдачи задания: 20.10.08 Срок выполнения: 30.12.08

Содержание.

Содержание.Введение...............................................................................................................3

-

Обоснование технических решений………………………………………….4-

Анализ исходных данных и выбор прототипа двигателя и формы проточной части компрессора……………………………………………….4 -

Расчет основных размеров компрессора……………………………………4 -

Конструкция с обоснованием:………………………………………………..6-

Ротора компрессора…………………………………………..6 -

Опор ротора…………………………………………………..6 -

Корпусов………………………………………………………7 -

ВНА и НА……………………………………………………..8 -

Системы смазки и подшипников…………………………….8 -

Противопомпажной и противообледенительной системы…9

-

-

-

Расчеты на прочность…………………………………………………………10-

Расчет профильной части рабочей лопатки;………………………………...10 -

Расчет хвостовика, и замковой части диска;………………………………..12 -

Расчет диска………………………………………………………………….13

-

-

Схема сборки……………………………………………………………….…15 -

Заключение…………………………………………………………………….16 -

Литература…………………………………………………………………….16

Введение:

С

овременная авиация, несмотря на сравнительно короткий путь своего развития, достигла замечательных успехов в области освоения воздушного пространства. Этим она во многом обязана созданию газотурбинных двигателей, открывших перед авиацией широкие возможности.

овременная авиация, несмотря на сравнительно короткий путь своего развития, достигла замечательных успехов в области освоения воздушного пространства. Этим она во многом обязана созданию газотурбинных двигателей, открывших перед авиацией широкие возможности.В ходе развития появились различные типы газотурбинных двигателей, которые по своим показателям достигли большого совершенства. Газотурбинные двигатели можно разделить на две группы: турбореактивные и турбовинтовые. Промежуточное положение занимают турбореактивные двухконтурные двигатели.

Турбореактивные двухконтурные двигатели получили широкое применение в авиации, которые характеризуются высокой экономичностью, способностью развивать значительную тягу, низким уровнем шума, возможностью применения на летательных аппаратах различных классов. Двигатель Д-30 более совершенный по сравнению с первыми двухконтурными двигателями. Он не уступает по своим техническим характеристикам и ресурсу лучшим образцам мирового авиадвигателестроения.

Двигатель Д-30 созданный конструкторским бюро под руководством П. А. Соловьева в начале 70-х гг. Характерная особенность двигателя — высокий уровень основных параметров рабочего процесса. В частности, примененные в двигателе значения степени повышения давления и температуры газов перед турбиной соответствовали максимальному уровню этих параметров, достигнутому в мировом авиадвигателестроении к моменту проектирования двигателя. В этих двигателях получили дальнейшее развитие системы охлаждения сопловых и рабочих лопаток турбины, впервые в отечественной практике примененные в двигателе Д-30, а также система автоматического управления топливоподачей.

1. Обоснование технических решений.

-

Анализ исходных данных и выбор прототипа двигателя и формы проточной части компрессора.

Исходя из требований, которым должен соответствовать будущий двигатель, я выбрал двухконтурный двигатель. За прототип взял двигатель Д-30, который успешно применялся на таких самолетах, как ТУ-134.

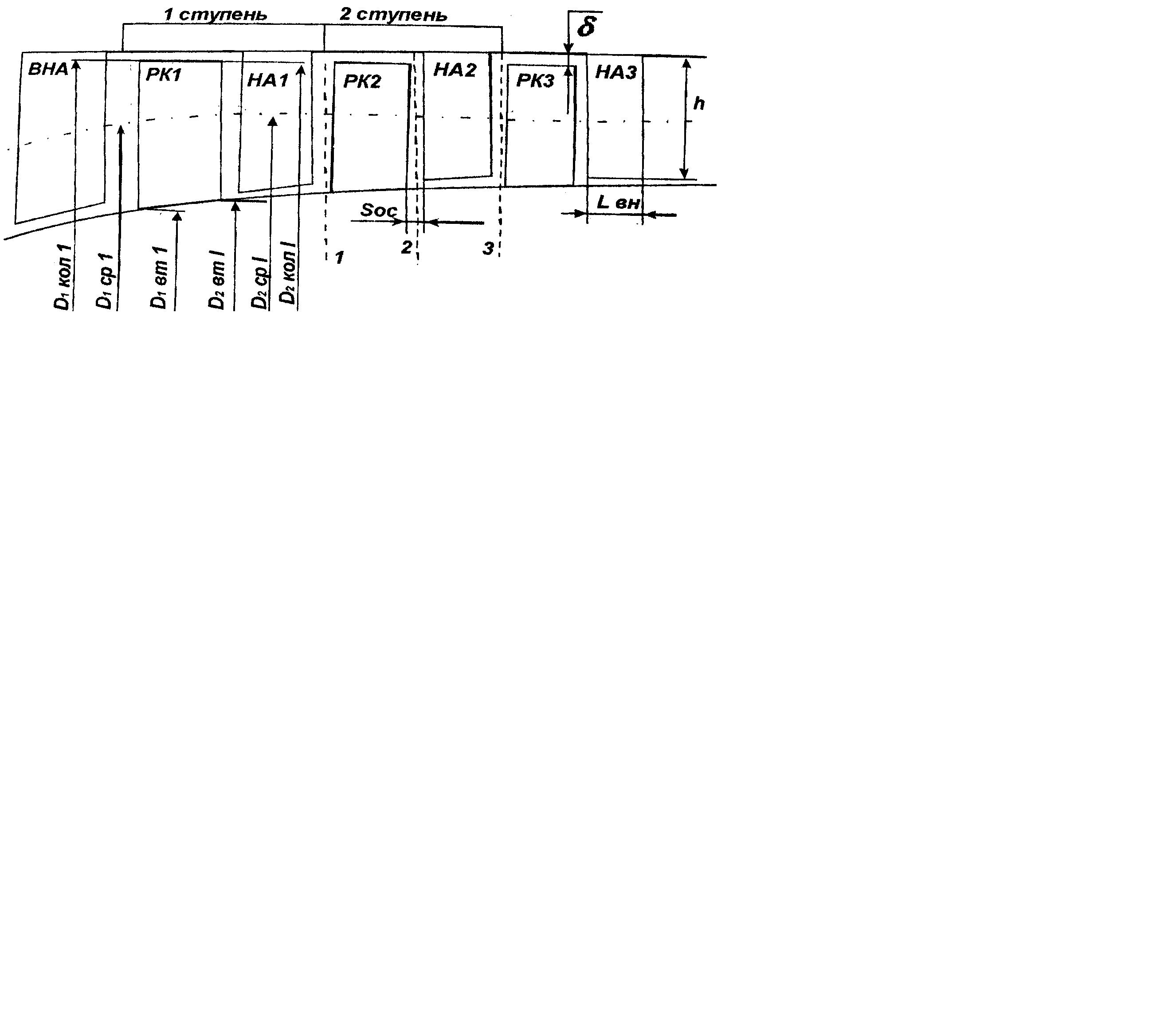

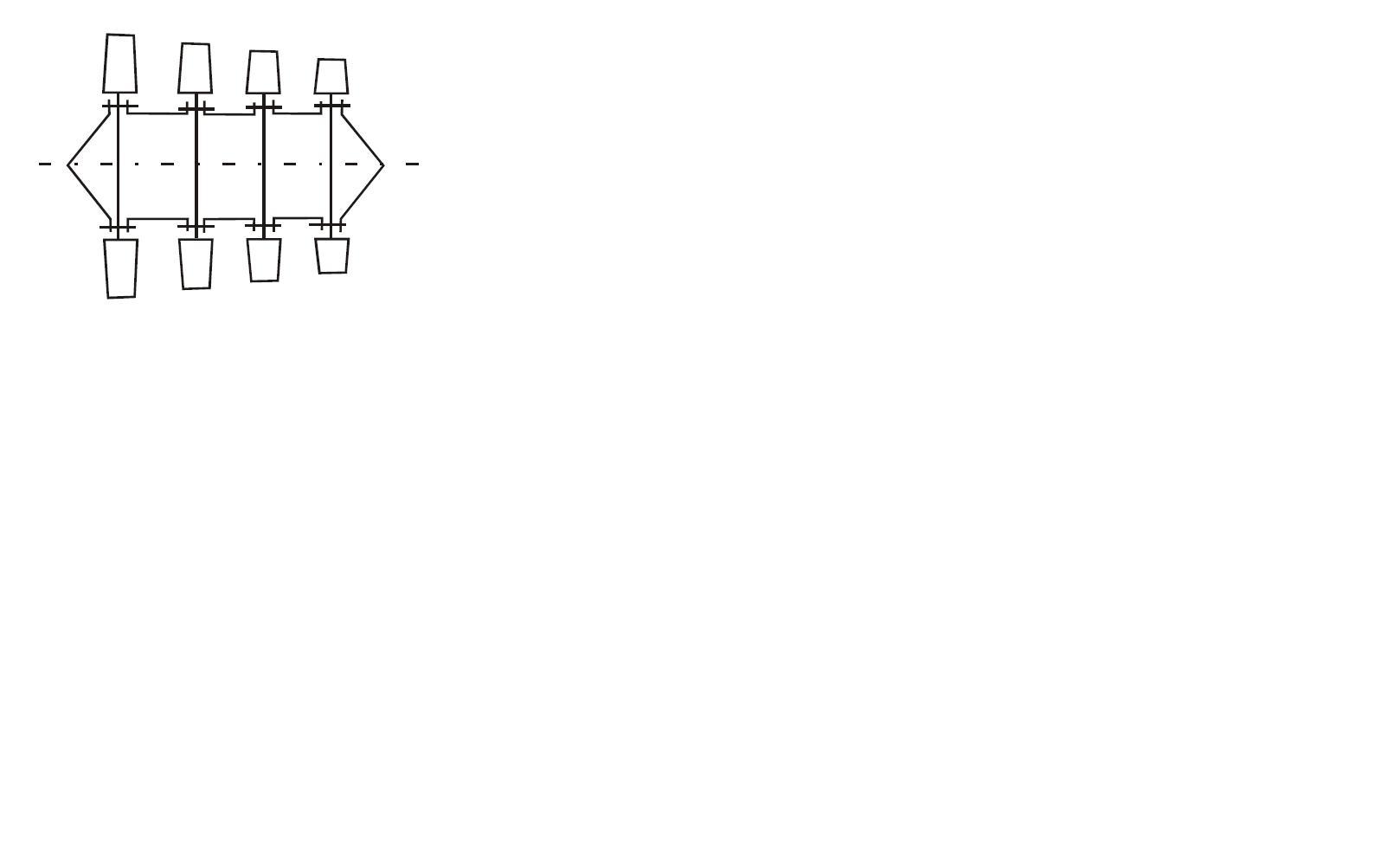

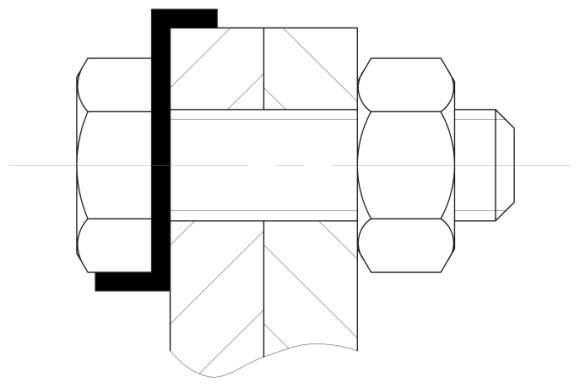

В моём случае наиболее подойдёт компоновка компрессора с постоянным наружным диаметром (рисунок 1), потому что эта конструкция обеспечивает наибольшую степень сжатия.

Рисунок 1

-

Расчёт основных размеров компрессора.

Находим диаметр колеса:

Находим диметр втулки:

Находим диаметральные размеры на выходе из последней ступени:

Находим ширину лопаток на внутреннем диаметре:

Ширина лопаток ВНА – 5,5 см

Т

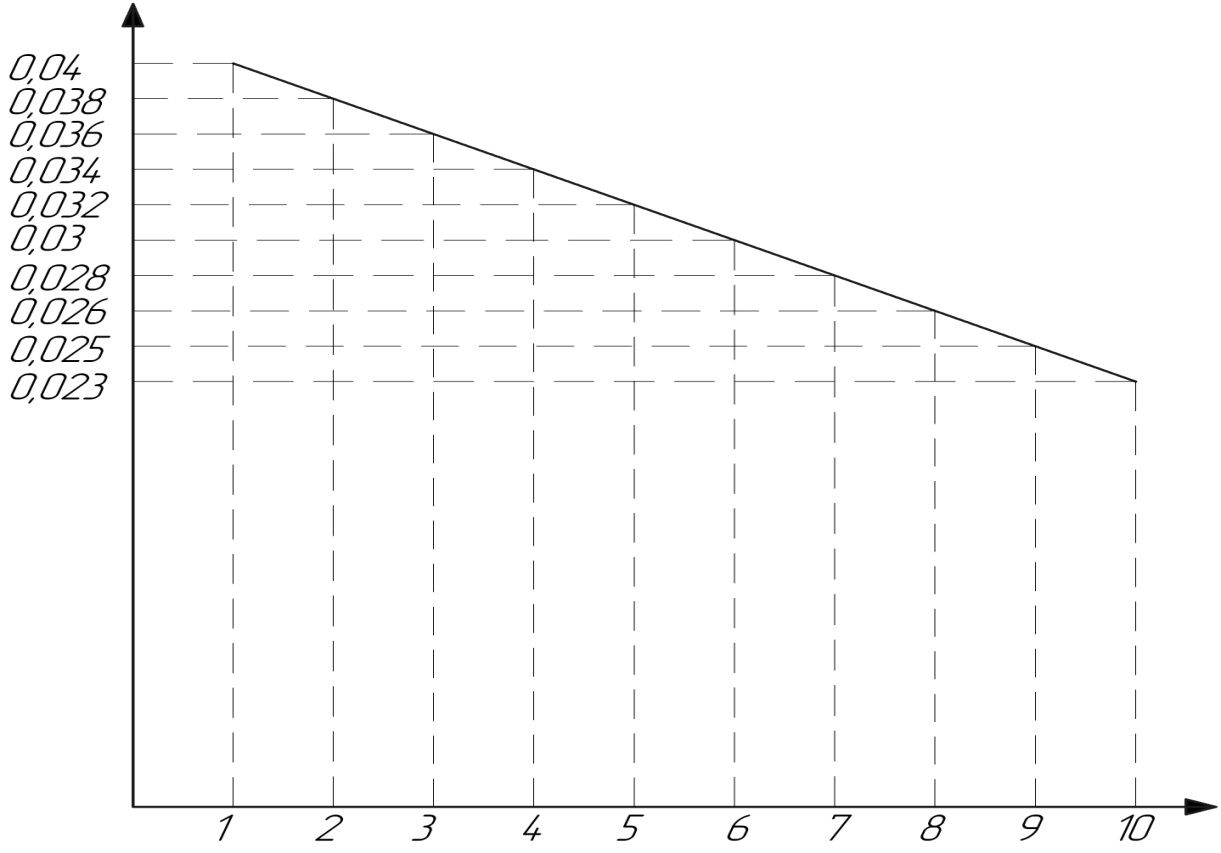

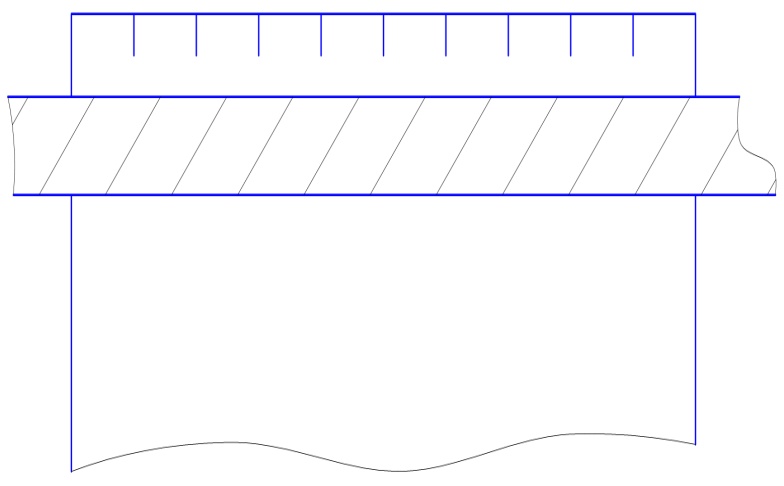

аблица 1

аблица 1| | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 |

| РК | 0,04 | 0,038 | 0,036 | 0,034 | 0,032 | 0,03 | 0,028 | 0,026 | 0,025 | 0,023 |

| НА | 0,036 | 0,0342 | 0,0324 | 0,0306 | 0,0288 | 0,027 | 0,0252 | 0,0234 | 0,0225 | 0,0207 |

| SОС | 0,01 | 0,0095 | 0,009 | 0,0085 | 0,008 | 0,0075 | 0,007 | 0,0065 | 0,00625 | 0,00575 |

Рисунок 2

Рисунок 3

Находим радиальные зазоры:

Из учебника Скубачевского Г.С. «Авиационные газотурбинные двигатели» берём значения a и b, которые наиболее подходят для нашего компрессора

-

Конструкция с обоснованием:

Конструкция с обоснованием:

1.3.1 Ротора компрессора.

Находим окружную скорость:

Исходя из найденной окружной скорости, я выбираю барабанно-дисковый тип ротора (рисунок 4), т.к. он имеет высокую изгибную жёсткость, выдерживает довольно высокие скорости, а так же имеет простую конструкцию.

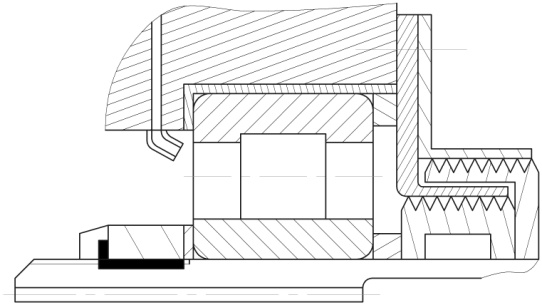

Рисунок 4

Выбор типа замков крепления лопаток от осевого перемещения.

Д

ля предотвращения осевых перемещений я выбираю способ крепления – ласточкин хвост (рисунок 5).

ля предотвращения осевых перемещений я выбираю способ крепления – ласточкин хвост (рисунок 5).Находим шаг решётки:

Далее вычерчиваем замковый выступ, и с помощью его определяем размеры замка и замкового паза:

K1=G1=0,008 м2

K2=G2=0,011 м2

l=0,006 м

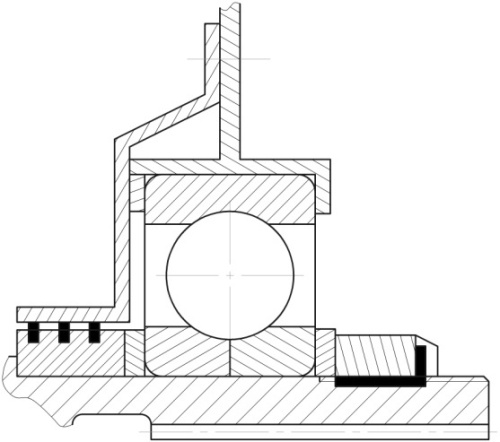

1.3.2 Опор ротора.

Рисунок 5

Из всех возможных вариантов конструкции

опор ротора, я выбрал: передняя – литая опора,

задняя – совместная с последним сдвоенным НА.

П

ереднюю опору выполняем литой, так как она одновременно является разделительным корпусом, на котором располагаются агрегаты. Данное совмещение позволяет уменьшить осевые размеры компрессора, и следовательно получить более рациональную компоновку. Так же получаем достаточно простую силовую схему. В опору помещается роликовый опорный подшипник.

ереднюю опору выполняем литой, так как она одновременно является разделительным корпусом, на котором располагаются агрегаты. Данное совмещение позволяет уменьшить осевые размеры компрессора, и следовательно получить более рациональную компоновку. Так же получаем достаточно простую силовую схему. В опору помещается роликовый опорный подшипник.Заднюю опору выполняем совместно со сдвоенными НА, так как эта конструкция позволяет уменьшить осевые размеры, уменьшить вес, уменьшить число деталей, а следовательно и сложность конструкции. В опору ставится опорно-упорный шариковый подшипник. Усилия с шарикового подшипника через опору передаются на спрямляющий аппарат X ступени, и далее проходят к узлу крепления двигателя.

Рисунок 6 Рисунок 7

-

Корпусов.

Корпус выполнен разъёмным по горизонтали (рисунок 8). К нему сваркой крепятся НА, это упрощает конструкцию, а значит её стоимость и время производства.

Рисунок 8

Корпус с продольным разрезом позволяет выполнить сборку компрессора с окончательно собранным и отбалансированным ротором. Ротор укладывается в одну часть корпуса, где предварительно устанавливается спрямляющие лопатки, закрывается второй частью корпуса и обе части стягиваются болтами.

Д

алее корпус присоединяют болтами к задней опоре (рисунок 9). Всю конструкцию центрируют с помощью буртика, который находится на корпусе компрессора.

алее корпус присоединяют болтами к задней опоре (рисунок 9). Всю конструкцию центрируют с помощью буртика, который находится на корпусе компрессора.

Рисунок 9

-

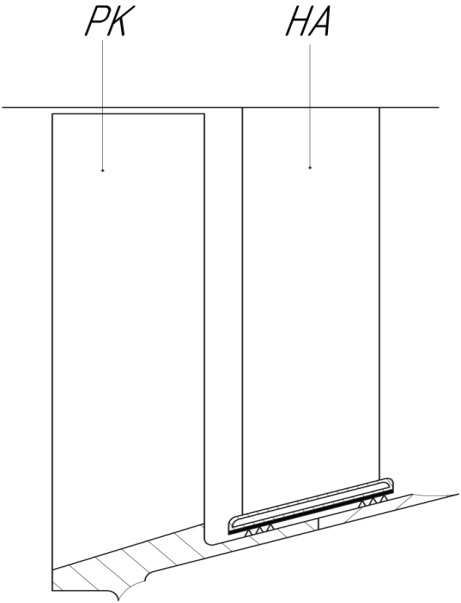

ВНА и НА.

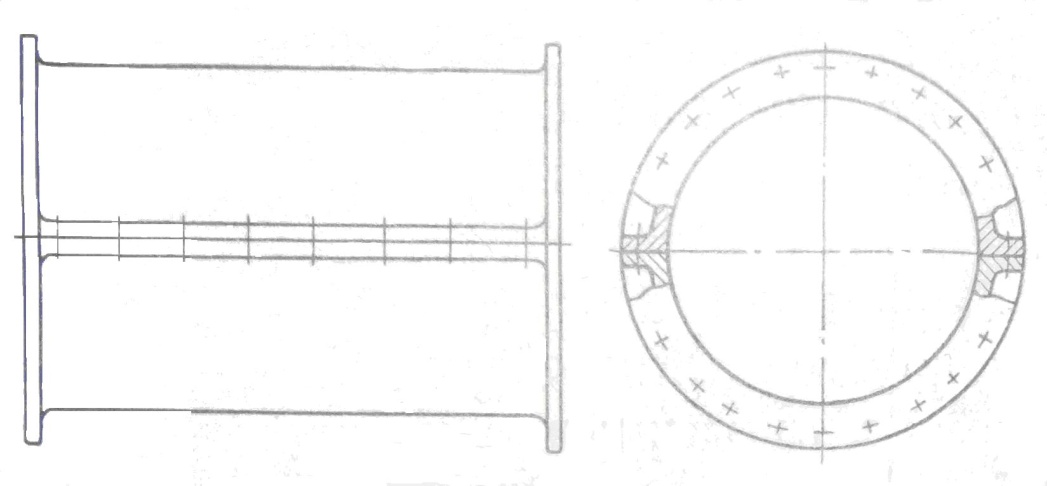

ВНА закрёплён с двух сторон сваркой, НА – консольно, сваркой (рисунок 10).

Рисунок 10 Рисунок 11

ВНА состоит из наружного и внутреннего колец, направляющих лопаток. Лопатки изготавливаются из стали 13Х14НВФРА.

НА состоят из наружного кольца, лопаток и полок уплотнения.

-

Система смазки подшипников.

Для нормальной работы, подшипники необходимо постоянно смазывать.

Смазка применяется для отвода тепла, для уменьшения трения, для вывода абразивных частиц. В двигателе система смазки замкнутая.

Принципиальная схема показана на рисунке 12. Масло из бака, при помощи насоса подаётся на фильтр, потом масло подаётся на подшипники. После отработки масло поступает в дренаж, далее в воздухоотделитель через подкачивающий насос, после – в радиатор, где масло охлаждается и подаётся в бак.