Файл: Курсовая работа (Проект) Пояснительная записка аткп. 120305. 121 00 пз.doc

Добавлен: 09.11.2023

Просмотров: 66

Скачиваний: 5

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

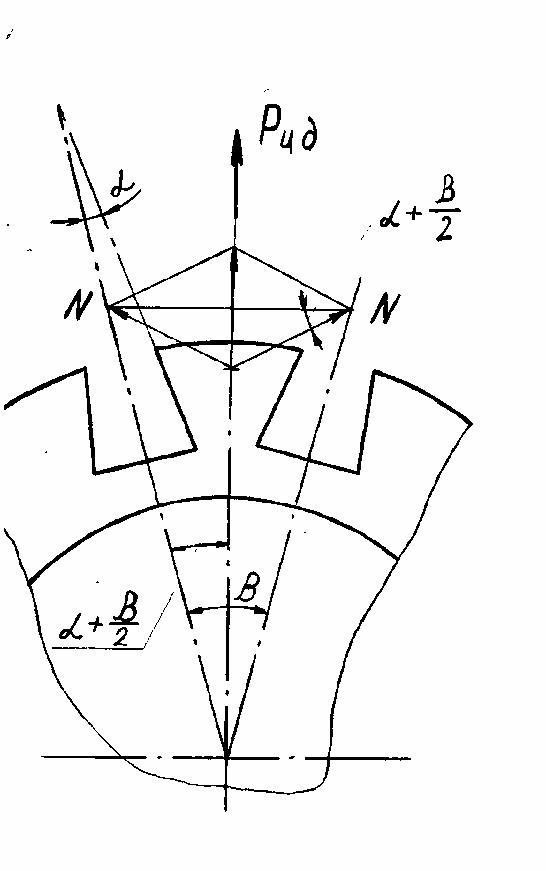

Рисунок 15

Находим

:

:

Вывод: запас прочности для материала 13Х14НВФРА составляет 350 МПа, по моим расчётам max напряжение, которое возникает на шестом сечении – 195,5 МПа, значит, запас прочности составляет 1,8 то есть лопатка пригодна к использованию на нашем компрессоре.

2

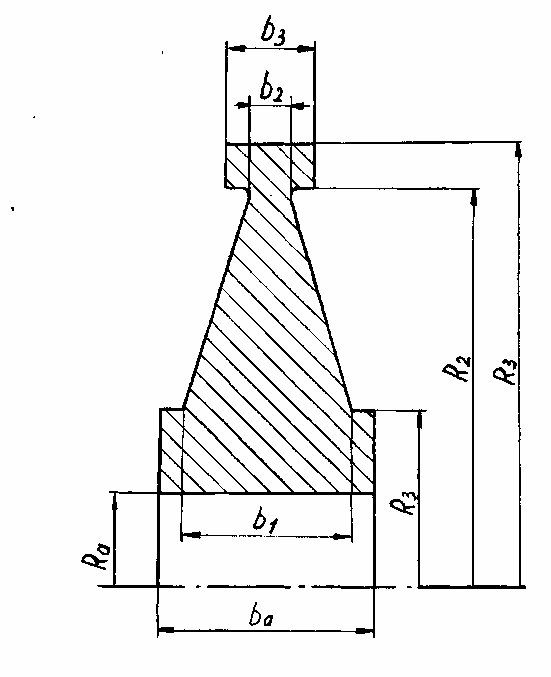

.2 Расчёт хвостовика и замкового выступа.

.2 Расчёт хвостовика и замкового выступа.Цель расчёта: найти max напряжение смятия в хвостовике лопатки и напряжение растяжения в замковом выступе диска.

, (2)

, (2)где

это площадь смятия, которая определяется по формуле 2.1; N – сила смятия, и определяется по формуле 2.2.

это площадь смятия, которая определяется по формуле 2.1; N – сила смятия, и определяется по формуле 2.2. (2.1)

(2.1) (2.2)

(2.2)Определяем площадь трапеции рабочей лопатки:

Определяем объём трапеции:

Определяем массу хвостовика рабочей лопатки:

Определяем центробежную силу:

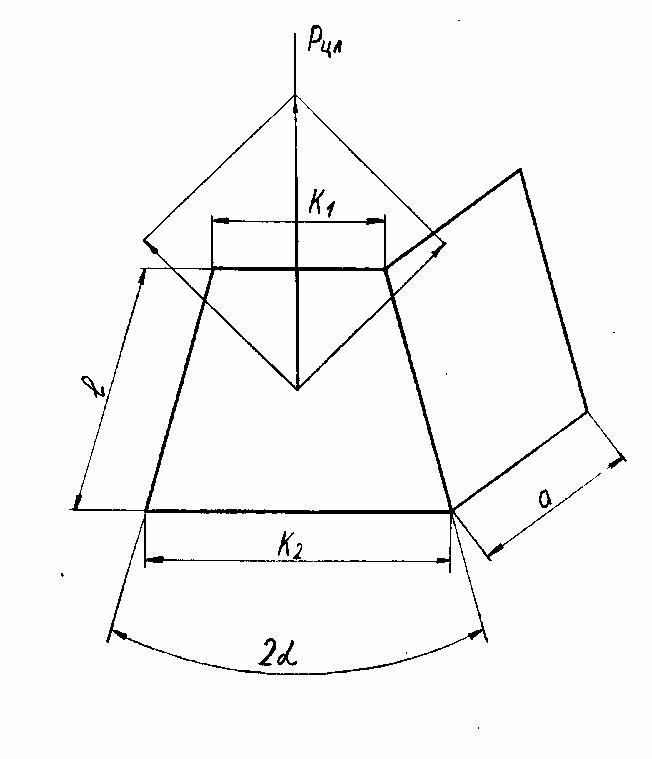

Рисунок 16 Рисунок 17

Определяем силу, вызывающую смятие боковых поверхностей:

О

пределяем площадь смятия:

пределяем площадь смятия:

Определяем напряжение смятия:

Определяем площадь трапеции замкового выступа:

Определяем объём трапеции:

Определяем массу замкового выступа:

Определяем центробежную силу замкового выступа:

Определяем усилие, нагружающее выступ диска:

Определяем напряжение растяжение в самом узком месте:

Определяем площадь сечения выступа диска:

Вывод: исходя из расчётов, видно, max напряжение растяжения 47 МПа, а max напряжение для выбранного материала составляет 350 МПа, то есть этот материал пригоден для использования, напряжение смятия тоже не превышает max допустимого значения, запас прочности составляет 7,45.

-

Проверочный расчёт на прочность диска.

Цель расчёта: определить запас по местной прочности.

, (3)

, (3)где

- предел длительной прочности материала;

- предел длительной прочности материала;  - максимальное напряжение

- максимальное напряжениеОпределяем напряжение по контурной нагрузке:

О

пределяем напряжение в центре диска с отверстием:

пределяем напряжение в центре диска с отверстием:

Р

адиальное напряжение в сечении на R3:

адиальное напряжение в сечении на R3:

Определяем тангенциальное напряжение:

Определяем запас по местной прочности

:

- предел длительной прочности материала для

- предел длительной прочности материала для Рисунок 18 дисков из стали 1000-1200 МПа.

Вывод: запас по местной прочности

, что допустимо, т.к. величина запаса прочности не должна быть меньше 1,3, но не рационально, поэтому необходимо уменьшить толщину диска.

, что допустимо, т.к. величина запаса прочности не должна быть меньше 1,3, но не рационально, поэтому необходимо уменьшить толщину диска.С

одержание и объем проекта

одержание и объем проектаГрафические документы – 1,5÷2 листа ф. А1

-

Эскиз компрессора -

Сборочный чертеж

Текстовые документы:

-

Пояснительная записка

1. Обоснование технических решений.

1.1 Анализ исходных данных и выбор прототипа двигателя и формы проточной части компрессора.

1.2 Расчет основных размеров компрессора.

1.3 Конструкция с обоснованием:

1.3.1 Ротора компрессора

1.3.2 Опор ротора

1.3.3 Корпусов

1.3.4 ВНА и НА

1.3.5 Системы смазки и подшипников

1.3.6 Противопомпажной и противообледенительной системы

2. Расчеты на прочность

2.1 Расчет профильной части рабочей лопатки;

2.2 Расчет хвостовика;

2.3 Расчет замковой части диска;

2.4 Расчет диска.

3. Технологическая схема сборки компрессора

4. Заключение

5. Литература

-

Спецификация

-

З аключение.

аключение.

Цель создания курсового проекта это проектирование осевого компрессора по заданным параметрам, в итоге которого должен получиться компрессор, соответствующий всем параметрам.

При работая над проектом, мною были выполнены следующие этапы:

-

дан анализ назначения и условий, в которых находится каждая проектируемая деталь; -

выбор наиболее рационального конструктивного решения с учетом технологических, монтажных, эксплуатационных требовании.

Мною были изучены методики расчета осевого компрессора, расчет на прочность его элементов и эксплуатационные требования. В процессе выполнения проекта мною были систематизированы, закреплены, и расширенны

теоретические знания, а так же развиты расчетно-графические навыки.

Основные требования, предъявляемые к создаваемому компрессору: высокая степень сжатия; надёжность; технологичность; ремонтопригодность; минимальные габариты и масса; удобство эксплуатации.

Все эти требования были учтены в процессе проектирования и конструирования.

КПД компрессора был увеличен за счет применения лабиринтных уплотнений между ступенями, уменьшением радиальных и осевых зазоров компрессора.

Уменьшение массы и размеров компрессора было достигнуто путем снятия лишнего материала с деталей компрессора, применением легких материалов, выполнение передней опоры компрессора литой совместно с ВНА, спрямляющий аппарат последней ступени выполняет функцию опоры заднего подшипника компрессора.

Прочность конструкции компрессора обеспечена применением твердых материалов, сплавов на основе титана, применением рёбер жёсткости.

Вибропрочность лопаток обеспечена применением на направляющих аппаратах колец уплотнения.

-

Литература:

-

«Конструкция и проектирование авиационных ГТД» - С.А. Вьюнов, Ю.Г. Гусев; -

«Основы конструкции авиационных ГТД» - Ф.И. Морозова; -

«Авиационные ГТД» - Г.С. Скубачевский; -

«Основы конструкции авиационных двигателей» - А.М. Кабаков, А.П. Полторак; -

«Конструкция и основы проектирования авиационных ГТД» - С.И. Ловинский; -

«Конструкция и эксплуатация ГТД» - Н.А. Шерлыгин.