Файл: Введение общие сведения аппарата для сварки в среде углекислого газа.docx

Добавлен: 09.11.2023

Просмотров: 85

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

СОДЕРЖАНИЕ

ВВЕДЕНИЕ 2

Подающий механизм ПДГ-322 с БУСП-06 29

Описание подающего механизма ПДГ-322 29

Преимущества подающего механизма ПДГ-322 с БУСП-06 29

ВВЕДЕНИЕ

1. Общие сведения аппарата для сварки в среде углекислого газа

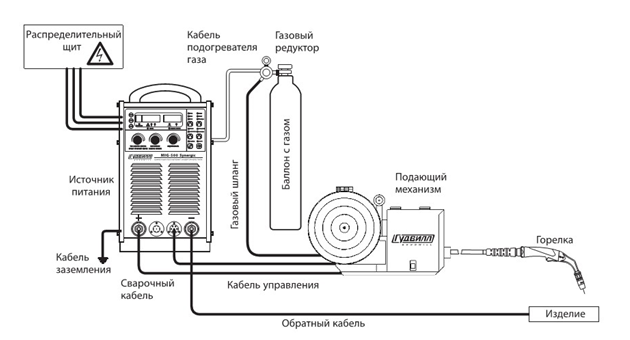

Сварочный полуавтомат – оборудование, предназначенное в полуавтоматическом режиме для сварки в среде защитных газов. Этот аппарат при своей относительно невысокой стоимости отличается хорошей мощностью. Подача сварочной проволоки полностью автоматизирована, а вот сам агрегат перемещается вручную. Сварочный полуавтомат обладает массой достоинств. В частности, здесь могут применяться как плавящиеся электроды, так и неплавящиеся. MIG/MAG - режим полуавтоматической сварки плавящейся электродной проволокой в среде углекислого газа или газовых смесей. Кроме того, сварочный полуавтомат, для выполнения широкого спектра работ, может быть оснащен горелками различных типов.

1.1 Назначение аппарата для сварки в среде углекислого газа и его особенности

Сварка углекислотой является тем же процессом, что и сварка под флюсом. Стоит учитывать, что не все виды металлов могут свариваться без защитного слоя. Но процесс сварки с использованием углекислоты является одним из дешевых вариантов, а конечный результат при этом получается с высоким качеством.

Главное назначение углекислого газа состоит в том, что он обеспечивает высокую защиту зоны сварки от воздействия окружающего воздуха, в составе которого наблюдается влажность и кислород. Однако под влиянием высоких температур углекислота распадается на два компонента - угарный газ и кислород.

Тем временем кислород начинает активно взаимодействовать с металлом и вызывает его сильное окисление. Это может негативно отразиться на качестве сварного шва. Именно по этой причине при сварке углекислотным полуавтоматом обязательно должна проводиться нейтрализация окисляющего элемента.

1.2 Основные технические данные аппарата для сварки в среде углекислого газа

технические это все технические параметры

Технические данные преобразователей ПСО-500

| Параметры | Значение |

| Тип генератора | ГСО-500 |

| Номинальное напряжение, В | 40 |

| Напряжение холостого хода, В | 58-86 |

| Номинальный сварочный ток, А | 500 |

| Пределы регулирования тока, А | 120-600 |

| Тип электродвигателя | Асинхронный, коротко замкнутый А-72/4 |

| Напряжение сети, В | 220,380 |

| Мощность электродвигателя, кВт | 28 |

| Число оборотов в минуту | 1450 |

| К.п.д. преобразователя, % | 59 |

| Коэффициент мощности (соs φ) | 0,9 |

| Масса, кг | 780 |

| Габариты вдс, мм | 1080,1275,770 |

| Исполнение | Однокорпусный на колесах |

Устройство подачи проволоки KEMPPI MSF 57

| Характеристика | Значение |

| Напряжение питающей сети, В | 50, постоянный ток |

| Потребляемая мощность, Вт | 100 |

| Скорость подачи сварочной проволоки, м/мин | 0-25 |

| ПВ, % | 60 |

| Номинальный сварочный ток, A | 520 |

| Диаметр сварочной проволоки Fe, нерж. сталь, мм | 0,6-1,6 |

| Диаметр сварочной проволоки с покрытием, мм | 0,8-2,0 |

| Диаметр сварочной проволоки Al, мм | 1,0-2,4 |

| Диаметр катушки, мм | 300 |

| Габаритные размеры, мм | 625×243×476 |

| Вес, кг | 14,0 |

1.3 Технологические сведения

технологические это как работает

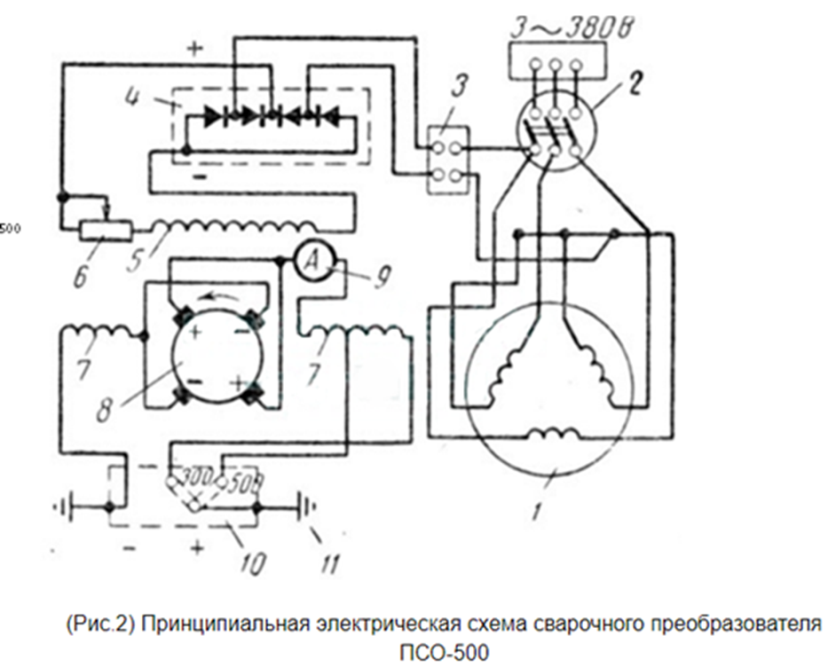

Сварочный преобразователь по сути – это комбинация электродвигателя, работающего от сети 220 или 380 В и генератора постоянного тока. Надежность преобразователя снижают вращающиеся узлы, велики энергопотери в процессе преобразования электротока.

Строение у всех видов сварочных преобразователей типовое:

Подводимый к асинхронному электродвигателю ток после включения установки преобразуется в механическую, которая подается на вал генератора;

Генератор выдает необходимую частотность токовых параметров, в работе использован метод электромагнитной индукции, на вал насажен якорь с обмотками;

Коллектор выполняет функцию выпрямителя, подает питание на выходные клеммы.

Оборудование ценится за стабильность токовых характеристик вне зависимости от скачков подаваемого на двигатель напряжения. Регулятором рабочих характеристик является реостат, меняя число витков независимой обмотки изменяют ампераж. Выходной ток регулируется вручную по амперметру.

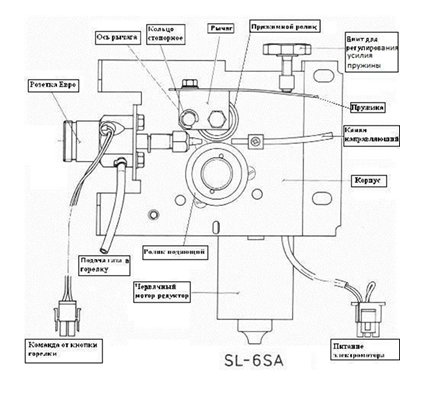

Ординарный механизм подачи состоит из электродвигателя постоянного тока, понижающего редуктора, прижимного и ведущего ролика, направляющего и входного каналов. Кроме этого имеется рычаг с пружиной и винт, выполняющий роль регулятора прижимного усилия.

При подаче напряжения на электродвигатель, его вал начинает вращаться с определенной скоростью. На одном валу с электродвигателем находится редуктор, который понижает количество оборотов до необходимого числа.

Выходной вал редуктора вращает толкающий/тянущий ролик, тот в свою очередь тянет за собой сварочную проволоку, прижатую к нему вторым роликом. Для устранения проскальзывания имеется регулировочный винт, который воздействует на прижимную пружину. Она необходима для более мягкого и постоянного воздействия на ролик.

Подающий механизм в сварочном полуавтомате может иметь отдельный блок регулировки, запускаемый с кнопки на рукоятке горелки. Некоторые модели имеют сменные втулки на направляющих каналах.

Это позволяет переналаживать оборудование под различные диаметры проволоки. Кроме этого, механизмы имеют в своей конструкции клапан и фитинг для подключения горелок с водяным охлаждением.

Часть четырехроликовых устройств имеют дополнительную пару роликов перед подающим блоком. Их задача заключается в выравнивании присадки. Обычно их применяют в случае применения порошковой проволоки толщиной от 0,8 мм до 4 мм.

1.4 Устройство аппарата для сварки в среде углекислого газа и его составных частей

Сварочный преобразователь это электрическая машина, состоящая из приводного электродвигателя и генератора, который обеспечивает выработку тока, необходимого для выполнения работ. В связи с тем, что устройство сварочного генератора включает в себя вращающиеся детали, его КПД и надежность несколько ниже, чем у традиционных выпрямителей и трансформаторов.

Но преимущество преобразователя заключается в том, что он вырабатывает сварочный ток, который практически не зависит от перепадов питающего напряжения. Поэтому его применение целесообразно для выполнения сварочных работ, к которым предъявляются высокие требования по качеству.

Все рабочие узлы сварочного преобразователя, в том числе и пускорегулирующая аппаратура, монтируются в одном едином корпусе. При этом существуют передвижные сварочные преобразователи и агрегаты, а так же стационарные посты. Первые, в основном применяют при выполнении монтажно-строительных работ, вторые, в заводских условиях.

Установки данного типа могут вырабатывать значительный сварочный ток (до 500 А и более), но стоит помнить о том, что эксплуатация в режимах, превышающих нормативный показатель по этому параметру, не допускается. Работа в критичных режимах может привести к выходу установки из строя.

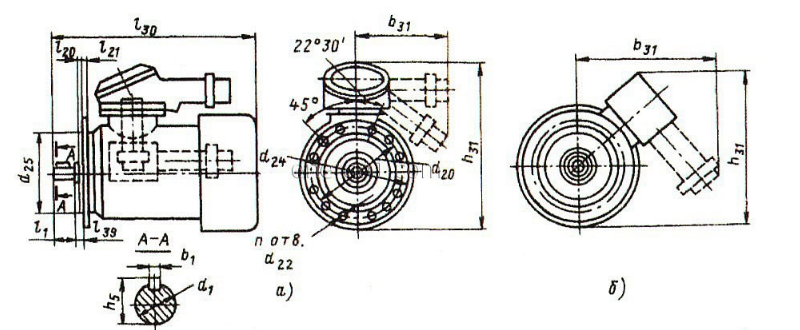

2. Выбор электродвигателя

Расчет мощности двигателя производится по следующей формуле:

P=√3UIcosφη (1)

где:

U — Номинальное напряжение (напряжение на которое подключается электродвигатель);

I — Номинальный ток электродвигателя (берется из паспортных данных электродвигателя, а при их отсутствии определяется расчетным путем);

cosφ — Коэффициент мощности — отношение активной мощности к полной (принимается от 0,75 до 0,9 в зависимости от мощности электродвигателя);

η — Коэффициент полезного действия — отношение электрической мощности потребляемой электродвигателем из сети к механической мощности на валу двигателя (принимается от 0,7 до 0,85 в зависимости от мощности электродвигателя);

Расчет тока электродвигателя

Расчет номинального и пускового тока электродвигателя по мощности можно произвести с помощью Расчет номинального тока двигателя производится по следующей формуле:

Iном=P/√3Ucosφη

где:

P — Номинальная мощность электродвигателя (берется из паспортных данных электродвигателя либо определяется рассчетным путем);

U — Номинальное напряжение (напряжение на которое подключается электродвигатель);

cosφ — Коэффициент мощности — отношение активной мощности к полной (принимается от 0,75 до 0,9 в зависимости от мощности электродвигателя);

η — Коэффициент полезного действия — отношение электрической мощности потребляемой электродвигателем из сети к механической мощности на валу двигателя (принимается от 0,7 до 0,85 в зависимости от мощности электродвигателя);

Расчет пускового тока электродвигателя производится по формуле:

Iпуск=Iном*K

где:

К — Кратность пускового тока, данная величина берется из паспорта электродвигателя, либо из каталожных данных (в приведенном выше онлайн калькуляторе кратность пускового тока определяется приблизительно исходя из прочих указанных характеристик электродвигателя).

3. Проверка электродвигателя по перегрузочной способности и пусковому моменту

Как проверить двигатель на перегрузочную способность? Расчеты производятся исходя из зависимости момента на валу от времени, а именно:

Максимальный момент двигателя должен быть больше максимального момента нагрузки (или равен ему), т.е. M max ≥ M C max.

Максимальный момент двигателя равен максимальному коэффициенту перегрузки и номинальному моменту двигателя, т.е. M max = ƛm Mн.

Выбранный для электропривода двигатель необходимо проверить на достаточность начального пускового момента и перегрузочную способность.

Двигатели переменного тока (асинхронные и синхронные) имеют физический предел начального пускового и максимального моментов. Поэтому при заданном значении напряжения сети эти двигатели не могут создать моментов, превышающих значений, указанных в каталоге (исключение составляют асинхронные двигатели с фазным ротором, допускающие изменение пускового момента). Если статический нагрузочный момент Mс превышает значение начального пускового момента данного двигателя Mп, то при включении в сеть пуск двигателя не произойдет. В каталогах на асинхронные двигатели по каждому типоразмеру указаны значения кратности пускового момента .