Файл: Введение общие сведения аппарата для сварки в среде углекислого газа.docx

Добавлен: 09.11.2023

Просмотров: 87

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Если на какой-либо ступени нагрузочной диаграммы мощность Px отличается от номинальной, то частота вращения для этого неноминального режима, об/мин,

Двигатели постоянного тока не имеют физического предела электромагнитного момента. Предельное допустимое значение момента определяется степенью коммутации, которая может быть кратковременно допущена в этом двигателе, не вызывая необратимых процессов в щеточно-коллекторном узле (например, оплавление коллектора). Другими словами, предельные значения перегрузочной способности и пускового момента в двигателях постоянного тока определяются предельно допустимым значением тока перегрузки.

Проверка двигателей постоянного тока на перегрузочную способность состоит в сравнении наибольшего значения тока, соответствующего наибольшей нагрузке по нагрузочной диаграмме Iн.д. с предельно допустимым током для данного типоразмера двигателя. В описаниях ряда серий двигателей постоянного тока приводятся предельно допустимые значения тока.

Если в каталоге не указано значение предельно допустимого тока то можно руководствоваться указаниями действующего стандарта: допускается перегрузка двигателей постоянного тока (по току) на 50% в течение 1 мин, а для асинхронных двигателей перегрузка по току на 50 % в течение 2 мин.

При токах, превышающих предельно допустимые значения, появляется опасность возникновения в двигателях постоянного тока кругового огня на коллекторе.

Необходимо также иметь в виду, что в соответствии с действующим стандартом в электрических сетях, питающих электродвигатели, допустимые отклонения напряжения составляют ±5 %. Как известно, пусковой и максимальный моменты асинхронных двигателей пропорциональны квадрату напряжения. Поэтому при снижении напряжения сети на 5 % эти моменты уменьшатся на 1 - (0,95)2 = 0,1, т.е. на 10%.

Если выбранный типоразмер двигателя не удовлетворяет требованиям электропривода, то следует принять следующий (смежный) типоразмер большей мощности и произвести проверку на достаточность начального пускового момента и перегрузочной способности.

Если по условиям работы электропривода пуск двигателя осуществляется без нагрузки, то проверку на начальный пусковой момент не делают.

Таким образом, в результате выбора типоразмера двигателя получают о нем следующую информацию: серия и типоразмер, номинальные данные, перегрузочная способность, кратности пускового момента и пускового тока, исполнение двигателя по способам защиты, монтажа, охлаждения, климатическое исполнение, категория размещения при эксплуатации, габаритные, установочные и присоединительные размеры.

4. Построение характеристик рабочей машины

5. Построение погрузочной диаграммы электропривода

6. Обоснование и описание схемы управления электроприводов

7. Выбор аппаратуры управления защиты

8. Расчёт устойчивости системы двигатель-рабочая машина

9. Планирование ремонтов и работ электродвигателя аппарата для сварки в среде углекислого газа

10. Организационно -технологическая часть

10.1 Принцип работы электропривода аппарата для сварки

10.2 Подготовка к включению электрооборудования в работу

Перед включением сварочного электрооборудования необходимо выполнить следующие шаги:

1. Проверить состояние сварочной машины, проводов, электродов и других деталей на наличие повреждений и износа.

2. Проверить наличие и качество заземления сварочной машины.

3. Установить правильный тип электрода и регулировки для требуемого типа сварки.

4. Подготовить рабочую зону, убрав все лишние предметы и материалы.

5. Надеть защитное снаряжение, включая перчатки, защитные очки и маску для сварки.

6. Проверить наличие и качество газа для сварки, если он используется.

7. Включить питание сварочной машины, нажав на соответствующую кнопку или переключатель на панели управления.

8. Установить необходимые параметры сварки на панели управления сварочной машины.

9. Проверить работоспособность сварочной машины и готовность к началу сварки.

10. Начать сварку в соответствии с требованиями технологии сварки.

11. Охрана труда и противопожарные мероприятия

1. Обеспечить хорошую вентиляцию помещения для сварки, чтобы избежать скопления газов и паров.

2. Разместить огнетушитель или другое средство пожаротушения в непосредственной близости от рабочей зоны.

3. Не сваривать вблизи легковоспламеняющихся материалов, таких как бензин, керосин или лаки.

4. Использовать огнезащитные материалы, такие как огнезащитные щитки или огнезащитную одежду.

5. Проверять сварочное оборудование на наличие утечек газа и других опасных веществ перед каждым использованием.

6. Не допускать курения или источников открытого огня в рабочей зоне.

7. Никогда не оставлять работающее сварочное оборудование без присмотра.

8. В случае возникновения пожара немедленно выключить сварочное оборудование и вызвать пожарную службу.

9. После завершения работы тщательно проверить рабочую зону на наличие горячих предметов или углей, которые могут вызвать пожар.

10. Использовать соответствующие средства защиты органов дыхания и зрения, такие как маски, очки и респираторы.

11. Обучать работников правилам безопасности при работе со сваркой и проверять их знания регулярно.

12. Следить за состоянием электрических проводов и розеток, чтобы избежать коротких замыканий.

13. Обеспечить правильное хранение газовых баллонов и других опасных веществ, чтобы избежать возможности их взрыва.

14. Никогда не пытаться сваривать материалы, которые не предназначены для сварки.

15. Перед началом работы убедиться в том, что все инструменты и оборудование находятся в исправном состоянии и готовы к использованию.

Список используемой литературы

1. Виноградов В.С. Оборудование и технология дуговой автоматической и механизированной сварки.: Учебник для проф. учеб. Заведений. М.: Высш. шк.: Изд.центр «Академия», 1997.- 320 с. ил.

2. Рютман Х.Я. Ремонт легковых автомобилей.- М.: Патриот, 1992.-320 с., ил.

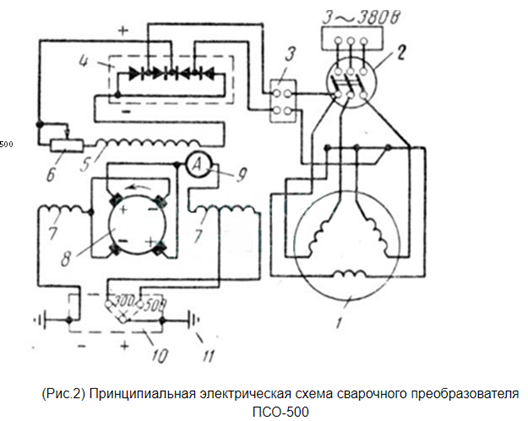

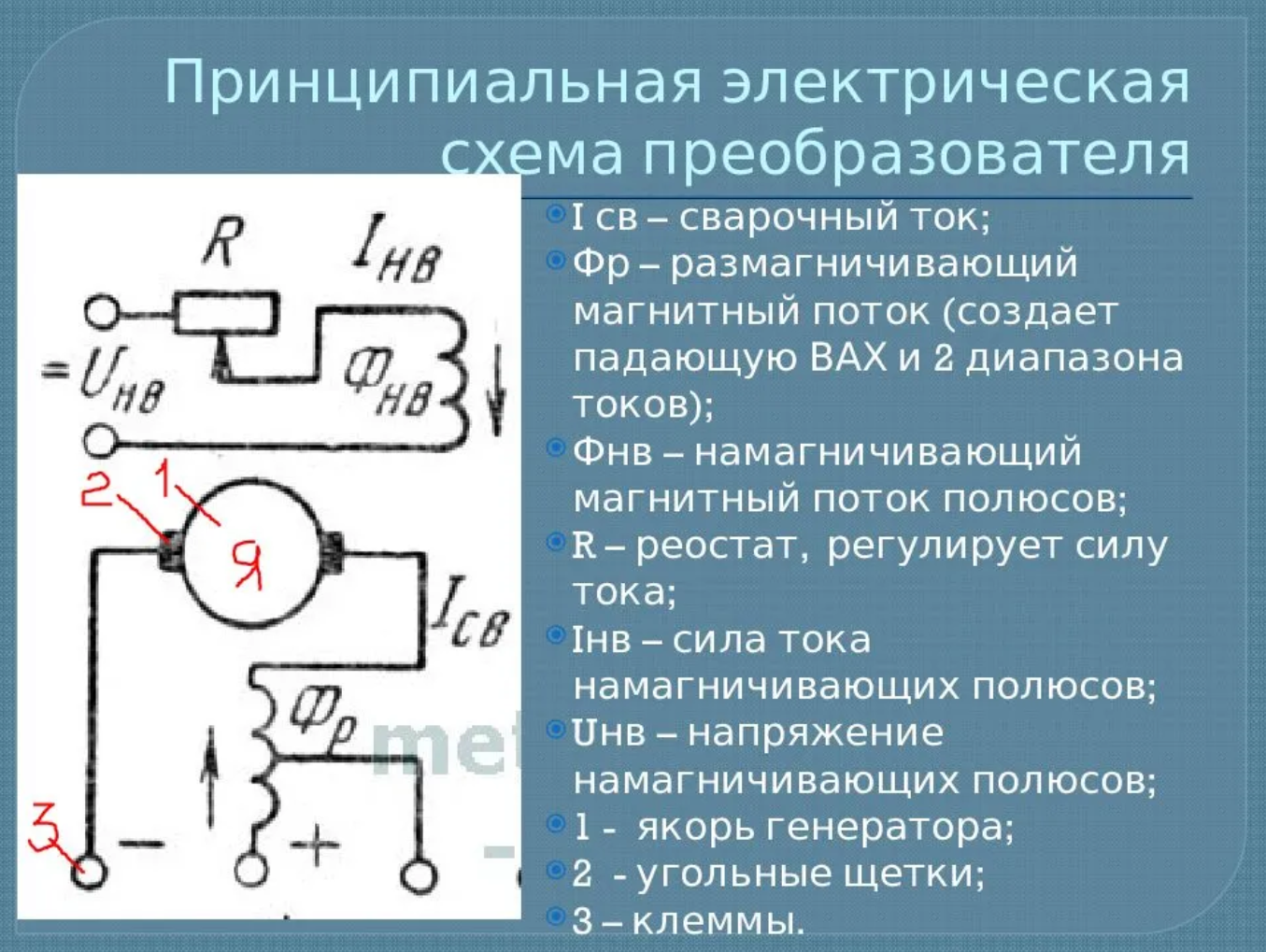

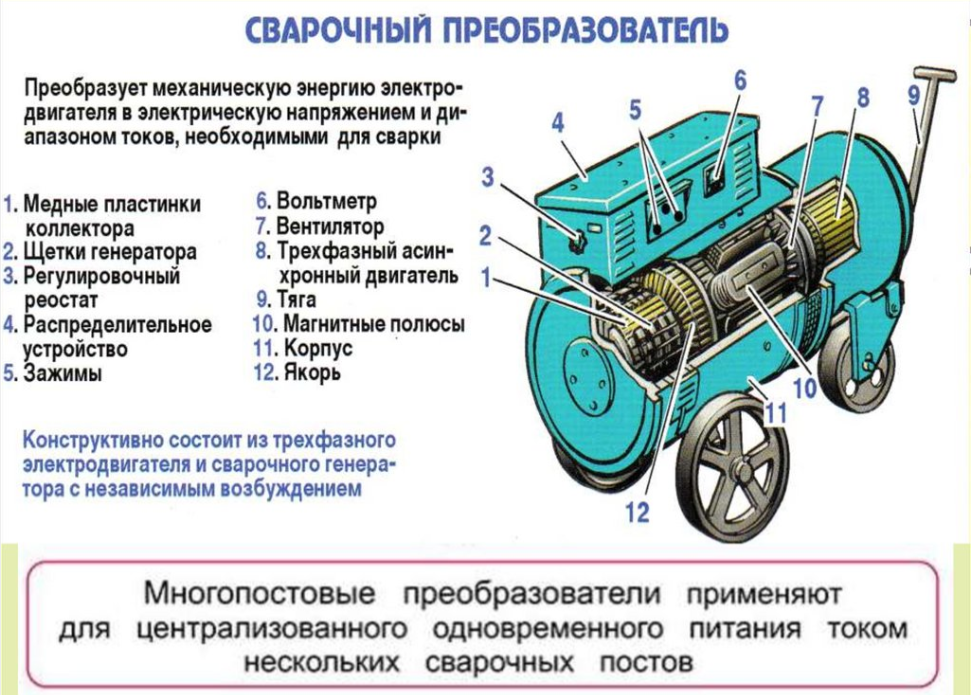

Сварочные преобразователи с асинхронным двигателем используются для создания переменного тока высокой частоты, который необходим для сварки. Они работают по принципу изменения частоты и напряжения входного переменного тока. В сварочных преобразователях с асинхронным двигателем используется трехфазный асинхронный двигатель, который приводит в движение генератор переменного тока. Этот генератор создает переменный ток высокой частоты, который используется для создания дуги сварки. Основное преимущество сварочных преобразователей с асинхронным двигателем заключается в том, что они могут работать на больших расстояниях от источника питания. Это связано с тем, что они создают переменный ток высокой частоты, который легко передается по проводам. Кроме того, сварочные преобразователи с асинхронным двигателем имеют высокую эффективность и могут работать на различных уровнях мощности. Они также обладают широким диапазоном регулирования частоты и напряжения, что позволяет получать различные типы сварочных соединений. В целом, сварочные преобразователи с асинхронным двигателем являются надежными и эффективными устройствами для сварки, которые нашли широкое применение в различных отраслях промышленности.

Некоторые примеры сварочных преобразователей с асинхронным двигателем включают в себя:

- Преобразователи серии Fronius TransPuls Synergic

- Сварочные инверторы серии Kemppi MasterTig AC/DC

- Преобразователи серии Lincoln Electric Aspect

- Сварочные преобразователи серии Miller Dynasty.

- Сварочные преобразователи серии АДАМ-2000 производства компании АДАМАС

- Сварочные преобразователи серии МИГМАТИК производства компании МИГ-МАГ

- Сварочные преобразователи серии КВАРЦ производства компании КВАРЦ

- Сварочные преобразователи серии ТОРЕЗ производства компании ПРОТОН.

Его основа – мощный сварочный трансформатор Т1, который подключается к сети 220 В коммутатором на включенных встречно-параллельно оптотиристорах VS1,VS2, управляемых ключом VT1-VT2 и обеспечивает:

- сварочное напряжение с выходной обмотки II (согласно первой строке таб. 1), выпрямленное мостом VD1…VD5, сглаженное фильтром L1-C1 (R3 балластный резистор, разряжает С1 на холостом ходу);

- напряжение питания (с выходной обмотки III) электродвигателя, подающего сварочную проволоку, который включается ключом VT8 через стабилизатор напряжения C6-DA2-R11-R12-C7 и выходной мощный транзистор VT7;

- напряжение питания (с выходной обмотки III, пониженное до 12 В резистором R9) газового клапана KL1, который включается электронным ключом VT5-VT6.

Переключателем SA2 первичной обмотки можно изменить выходное напряжение примерно от 18... 21 В.

Включение аппарата производится нажатием на кнопку SA1 «Пуск», которая подключена на вход каскада на VT3 (с R4C2-цепью на входе), который представляет собой антидребезговый ключ с двумя проводами от кнопки (если желаете, то можно применить стандартные антидребезговые решения на ИМС триггеров, логических элементов, но они требуют три провода от кнопки, а внутри примененного автором стандартного промышленного «держака» сварочного полуавтомата проложено только два провода для кнопки).

К аналогичному ключу на VT4 подключен кремниевый диод VD14, который может быть закреплен в качестве термодатчика на самой горячем узле схемы при его продолжительной работе, подберите резистором R4 подходящий температурный порог срабатывания, при котором VT4 закроется и через DD1.4 отключит все узлы аппарата. Но если Ваша конструкция нигде не перегревается при продолжительной работе, то весь узел VD14-R4-R6-C3-VT4-R7-DD1.4 можно удалить из схемы

Необходимые фазы управляющих сигналов для выходных узлов аппарата (T1, газового электроклапана KL1, электродвигателя) обеспечивает всего одна ИМС DD1 155ЛА3, которая вместе с вместе с VT1, VT2,VS1,VS2, VT3,VT4 питается стабилизированным DD1 напряжением 5В от низковольтного выпрямителя T2-VD9…VD13.

Выпрямительные диоды VD1-VD5 – мощные, на соответствующий сварочный ток, они могут быть следующих типов: Д151-160 (максимальный прямой ток 160 А), Д161-200 (максимальный прямой ток 200 А), В200-6 (максимальный прямой ток 200 А), В2-200-9 (максимальный прямой ток 200 А). Остальные радиоэлементы, думаю сложностей в выборе или замене не представляют.

Для работы с генерирующим электрооборудованием разработаны правила. Перед включением важно соблюдать несколько пунктов:

-

Проверять систему заземления корпуса, это особенно актуально для мобильных установок, после транспортировки нужно убедиться, что заземление надежное. -

Щетки коллектора должны быть в порядке. Для проверки штурвал реостата сдвигают в крайнее положение, до упора (направление штурвала совпадает с движением обмоток – только против часовой стрелки). -

Следующий этап – установка токовых параметров, контролируют положение перемычки. -

Подключение к сети осуществляет электрик с допуском. Он зажимает клеммы на электродвигателе в соответствии правилами безопасности ПЭУ.

Эксплуатационные требования ограничивают токовые характеристики:

-

допустимая рабочая нагрузка 40 В; -

напряжение холостого хода не выше 85 В; -

при работе в помещениях с повышенной загазованностью, влажностью, запыленностью допустимое напряжение снижают до 12 В.

Необходимы специальные защитные средства: диэлектрические резиновые коврики, перчатки. Сварщикам необходима спецодежда, защищающая глаза, лицо, кожу рук, ног от воздействия сварочной электрической дуги, расплавленного металла.

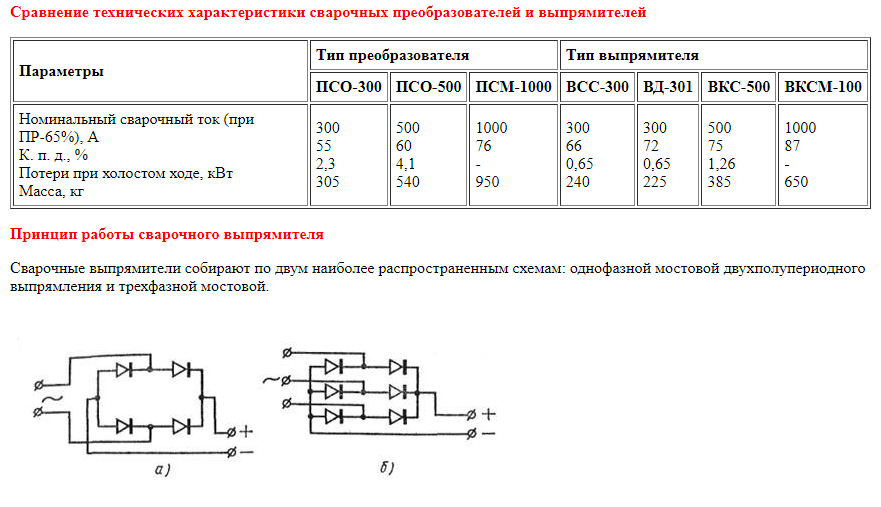

аиболее распространена трехфазная мостовая схема выпрямления, которая обеспечивает большую устойчивость горения сварочной дуги при меньшем количестве вентилей при одинаково заданных значениях выпрямленного напряжения и тока, более равномерную загрузку всех трех фаз силовой сети и лучшее использованне трансформатора сварочного выпрямителя.