Файл: Обработка металлов резанием Основные понятия и определения Резание.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 09.11.2023

Просмотров: 52

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Обработка металлов резанием

7.1. Основные понятия и определения

Резание – наиболее распространенный способ изготовления деталей машин на различных металлорежущих станках. До обработки будущая деталь является заготовкой. Заготовки могут быть получены из проката (полуфабрикат), литьем (отливки), обработкой давлением (поковки, штамповки). Заготовка отличается от готовой детали наличием припуска на обработку, она имеет большую массу, размеры, более грубую поверхность (класс чистоты) и меньшую точность в размерах (большие допуски), чем готовая деталь.

Обработка металлов резанием – процесс срезания режущим инструментом с поверхности заготовки слоя металла в виде стружки для получения необходимой геометрической формы, точности размеров, взаимного расположения и шероховатости поверхностей детали.

Пространственную форму детали определяет сочетание различных поверхностей. Для облегчения обработки необходимо использовать простые геометрические поверхности: плоские, круговые цилиндрические и конические, шаровые и т.д.

Геометрическая поверхность представляет собой совокупность последовательных положений (следов) одной производящей линии, называемой образующей, движущейся по другой производящей линии, называемой направляющей. Например, для образования круговой цилиндрической поверхности прямую линию (образующую) перемещают по окружности (направляющей).

При обработке поверхностей на металлорежущих станках образующие и направляющие линии в большинстве случаев отсутствуют. Они воспроизводятся комбинацией движений заготовки и инструмента, скорости которых согласованы между собой. Движения резания являются формообразующими.

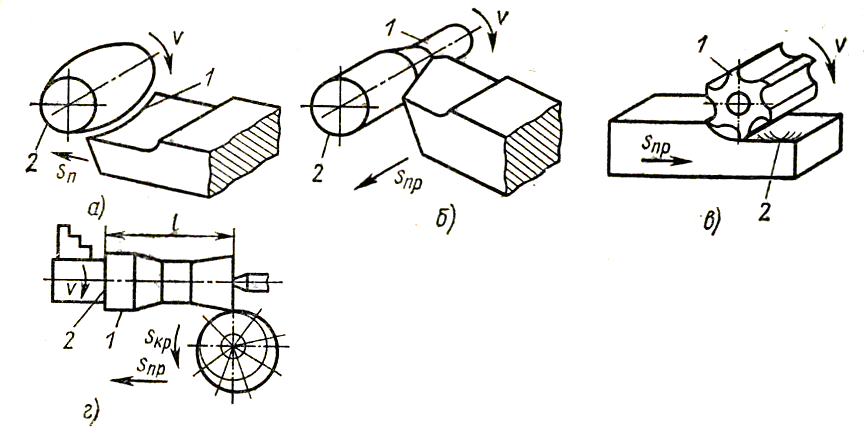

Основными методами формообразования поверхностей деталей машин являются: обкатка; копирование; касание; метод следов (рис. 7.1).

Рис. 7.1. Схемы методов формообразования заготовок

Образование поверхностей по методу копирования состоит в том, что режущая кромка инструмента соответствует форме образующей обрабатываемой поверхности детали (рис. 7.1, а). Направляющая линия 2 воспроизводится вращением заготовки. Главное движение здесь является формообразующим. Движение подачи необходимо для того, чтобы получить геометрическую поверхность определенного размера. Метод копирования широко используют при обработке фасонных поверхностей деталей на различных металлорежущих станках.

Образование поверхностей по методу следов состоит в том, что образующая линия 1 является траекторией движения точки (вершины) режущей кромки инструмента, а направляющая линия 2 – траекторией движения точки заготовки (рис. 7.1, б). Движения резания формообразующие.

Образование поверхностей по методу касания состоит в том, что образующей линией 1 служит режущая кромка инструмента (рис. 7.1, в), а направляющая линия 2 поверхности касательная к ряду геометрических вспомогательных линий – траекторий точек режущей кромки инструмента. Здесь формообразующим является только движение подачи.

Образование поверхностей по методу обкатки (огибания) состоит в том, что направляющая линия 2 воспроизводится вращением заготовки. Образующая линия 1 получается как огибающая кривая к ряду последовательных положений режущей кромки инструмента относительно заготовки (рис. 7.1, г) благодаря согласованию двух движений подачи. Скорости движений согласуют так, что за время прохождения круглым резцом расстояния l он делает один полный оборот относительно своей оси вращения.

7.2. Движения при обработке резанием

Чтобы срезать с заготовки слой металла, необходимо режущему инструменту и заготовке сообщать относительные движения. Инструмент и заготовку устанавливают на рабочих органах станков, обеспечивающих движение.

Движения, которые обеспечивают срезание с заготовки слоя материала или вызывают изменение состояния обработанной поверхности заготовки, называют движениями резания:

- главное движение – определяет скорость деформирования материала и отделения стружки;

- движение подачи – обеспечивает врезание режущей кромки инструмента в материал заготовки.

Движения могут быть непрерывными или прерывистыми, а по характеру – вращательными, поступательными, возвратно-поступательными.

Движения подачи: продольное, поперечное, вертикальное, круговое, окружное, тангенциальное.

Движения, обеспечивающие взаимное положение инструмента и заготовки для срезания с нее определенного слоя материала, называют установочными.

Вспомогательные движения – это транспортирование заготовки, закрепление заготовок и инструмента, быстрые перемещения рабочих органов станка и т.д.

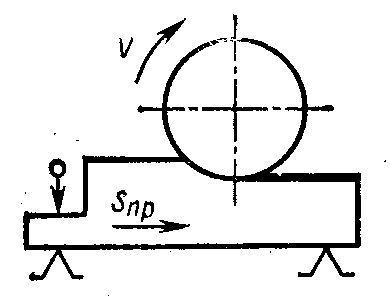

Для любого процесса можно составить схему обработки, где показано взаимное расположение заготовки и станка, закрепление и положение инструмента относительно заготовки, движения резания. Инструмент показывают в положении, соответствующем окончанию обработки поверхности заготовки. Обработанную поверхность выделяют другим цветом или толстой линией. Схемы обработки заготовок показаны на рис. 7.2, где (на рис. 7.2, а) обозначены:

- обрабатываемая поверхность 1;

- поверхность резания 2;

- обработанная поверхность 3.

г)

Рис. 7.2. Схемы обработки заготовок:

а – точением; б – шлифованием на круглошлифовальном станке; в – сверлением;

г) фрезерованием

7.3. Элементы режимов резания

К элементам режима резания относятся: скорость резания, подача, глубина резания. В производственных условиях совокупность этих величин называют режимом резания.

Скоростью главного движения – называют расстояние, пройденное точкой режущей кромки инструмента в единицу времени (м/с).

Подача– путь точки режущей кромки инструмента относительно заготовки в направлении движения подачи за один ход заготовки или инструмента.

Для станков с возвратно-поступательным главным движением подача – путь перемещения инструмента в мм за один двойной ход изделия: мм/дв. ход (строгание и шлифование).

Глубина резания (t) – расстояние между обрабатываемой и обработанной поверхностями заготовки, измеренное перпендикулярно к обработанной поверхности.

Режим резания показывает степень загрузки станка и инструмента, а также производительность обработки. Для повышения производительности обработки следует стремиться работать с возможно большими режимами резания. Но их величина ограничивается стойкостью (время работы инструмента до его затупления) и прочностью инструмента, прочностью деталей станка. Поэтому необходимо выбирать оптимальные значения элементов режима резания, при которых обеспечивалась бы заданная стойкость инструмента и получался наибольший экономический эффект.

Для каждого вида обработки составлены специальные таблицы, в которых приводятся рекомендуемые значения режимов резания.

7.4. Станки для обработки резанием.

Классификация металлорежущих станков

Металлорежущими станками называются машины-орудия, производящие обработку различных деталей посредством снятия стружки.

В основу классификации металлорежущих станков, принятой в России, положен технологический метод обработки заготовок, характеризующийся типом станка, видом режущего инструмента и родом обрабатываемых поверхностей.

По общности технологического метода обработки различают станки: токарные,

фрезерные, сверлильные и др.

По назначению различают станки: широкоуниверсальные, универсальные, широкого назначения, специализированные, специальные.

Универсальные станки обрабатывают разнотипным инструментом, различающимся по размерам, форме и расположению поверхности заготовки.

Широкоуниверсальные – предназначены для выполнения особо широкого разнообразия работ.

Станки широкого назначения характеризуются однотипностью применяемого инструмента.

Специализированные станки предназначены для обработки однотипных заготовок различных размеров.

Специальные станки предназначены для выполнения определенных видов работ на заготовках одинаковых размеров и конфигурации.

По массе станки подразделяют на: легкие (до 1 т), средние (до 10 т), тяжелые (свыше 10 т) и уникальные (свыше 100 т).

По степени автоматизации станки бывают: с ручным управлением, полуавтоматы и автоматы.

По компоновке основных рабочих органов: горизонтальные и вертикальные.

По степени точности различают: станки нормальной точности и станки высокоточные (прецизионные).

В зависимости от количества рабочих органов станки могут быть одно- и многошпиндельные, одно- и многосуппортные, одностоечные, двухстоечные и т.д.

7.6. Точение и токарный инструмент

Точение является основным способом обработки поверхностей тел вращения. Процесс резания осуществляется на токарных станках при вращении обрабатываемой заготовки (главное движение) и перемещении резца (движение подачи) (рис. 7.7).

Движение подачи осуществляется: параллельно оси вращения заготовки (продольная); перпендикулярно оси вращения заготовки (поперечная); под углом к оси вращения заготовки (наклонная).

С помощью точения выполняют операции: обтачивание – обработку наружных поверхностей (рис. 7.7, а); растачивание – обработку внутренних поверхностей (рис. 7.7, б); подрезание – обработку торцевых поверхностей (рис. 7.7, в); резку – разрезание заготовки на части (рис. 7.7, г); нарезание резьбы (рис. 7.7, д).

По технологическим возможностям точение условно подразделяют на: черновое, получистовое, чистовое, тонкое.

В качестве режущего инструмента при точении используют резцы.

Главным принципом классификации резцов является их

технологическое назначение. Различают резцы (табл. 7.3):

- проходные – для обтачивания наружных цилиндрических и конических поверхностей;

Таблица 7.1

Группы металлорежущих станков

| Шифр группы | Наименование группы | Шифр группы | Наименование группы |

| 1 | Токарные | 6 | Фрезерные |

| 2 | Сверлильные и расточные | 7 | Строгальные, долбежные и протяжные |

| 3 | Шлифовальные, поли-ровочные и доводочные | 8 | Разрезные |

| 4 | Комбинированные и специальные | 9 | Разные |

| 5 | Зубо- и резьбонарезные | | |

Таблица 7.2

Типы некоторых групп металлорежущих станков

| Шифр группы | Наименование станков и номер типа |

| 1 | Автоматы и полуавтоматы: одношпиндельные – 1; многошпиндельные – 2; револьверные – 3; сверлильно-отрезные – 4; карусельные – 5; токарные и лобовые – 6; многорезцовые – 7; специализированные – 8; разные – 9 |

| 2 | Вертикально-сверлильные – 1; полуавтоматы: одношпиндельные – 2; многошпиндельные – 3; координатно-расточные – 4; радиально-сверлильные – 5; расточные – 6; алмазно-расточные – 7; горизонтально-сверлильные и центровочные – 8; разные – 9 |

| 3 | Круглошлифовальные – 1; внутришлифовальные – 2; обдирочно-шлифовальные – 3; специализированные шлифовальные – 4; заточные – 6; плоскошлифовальные – 7; полировальные и притирочные – 8; разные – 9 |

| 6 | Вертикально-фрезерные консольные – 1; фрезерные непрерывного действия – 2; 3 – одностоечные продольно-фрезерные; копировальные и гравировальные – 4; вертикальные бесконсольные – 5; продольные – 6; широкоуниверсальные – 7; горизонтально-фрезерные консольные – 8; разные фрезерные – 9 |

| 7 | Продольные одностоечные – 1; двухстоечные – 2; поперечно-строгальные – 3; долбежные – 4; протяжные горизонтальные – 5; вертикальные – 7; разные строгальные – 9 |