ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 10.11.2023

Просмотров: 45

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

РАСЧЕТА МЕХАНИЗМА ПОДЪЕМА

Требуется рассчитать механизм подъема тележки электрического мостового крана с грузовым крюком:

сила тяжести груза Gг = 100 кН,

высота подъема Н = 24 м,

скорость подъема vr = 14 м/мин,

режим работы тяжелый.

Уточнение схемы механизма подъема и определение наибольшего натяжения гибкого тягового органа.

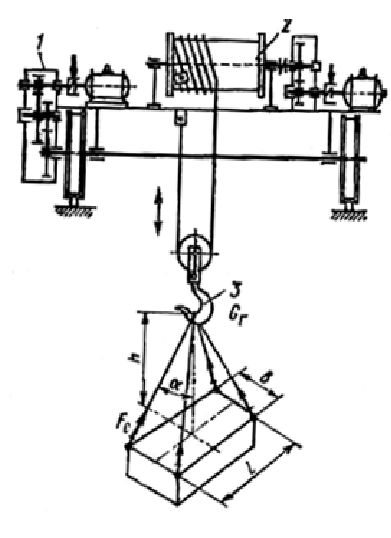

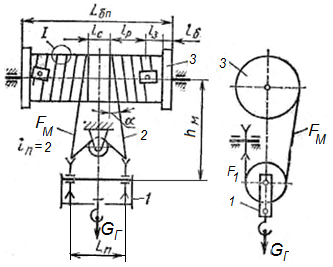

Схема расположения механизма подъема на тележке электрического мостового крана показана на рис. **.

Рис. **. схема механизма подъема

1 – механизм передвижения: 2 – механизмом подъема:3 – груз

Максимальное натяжение в одной ветви каната, набегающей на барабан, определяем по формуле (1),

. (1)

. (1) где zб = 2 (число рабочих участков на барабане;

η – потери в блоках, η = 0,98 (Табл. 3.2.1);

Gп – сила тяжести крюковой подвески Gп = (0,01…0,015)Gг.

Gп = (0,01 ... 0,015) · 100 = 1,2 кН

Fmax = 100 + 1.2 / 2 · 2 · 0.98 = 25,8 кН.

Выбор типа гибкого тягового органа.

В качестве гибкого тягового органа можно использовать стальной проволочный канат. Механизмы подъема с машинным приводом и тяжелым режимом работы выполняют с запасом прочности тягового органа kк = 6 (табл. 2).

По нормам Ростехнадзора по максимальному рабочему усилию ветви каната FM и по запасу прочности каната kB (см. табл. 2) определяют необходимое разрывное усилие

FМ kK ≤ Fp, .

по которому в каталоге подбирают диаметр каната (табл. 3).

Для обеспечения долговечности выбранного каната по правилам ростехнадзора определяют минимально допустимый диаметр блока или барабана, ограничивающий напряжение изгиба каната

;

Dб ≥ kddк , (9)

гдe kd – коэффициент запаса, который принимают в зависимости от грузоподъемного устройства и режима работы (см. табл. 2); dк – диаметр каната.

По ГОСТ 2688 – 80 выбираем стальной канат двойной свивки типа ЛК – Р (см. рис .41). Разрывное усилие каната вычисляется по формуле (8),

FМ kK ≤ Fp, . (8)

По полученному разрывному усилию в табл. 3 подбираем канат диаметром dк = 14 мм. Предел прочности проволок этого каната σв = 1764 МПа, а допускаемая разрушающая нагрузка Fp = 108,0 кН.

Выбор типа подвески.

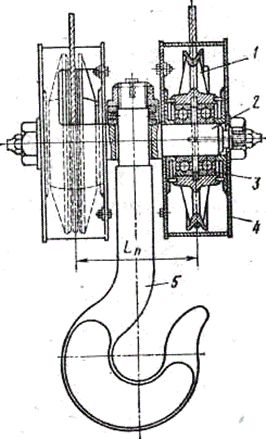

Принимаем грузозахватное устройство – крюк. Выбираем короткую подвеску (см. рис. 56), которая позволяет уменьшить размеры механизма подъема, при сдвоенном полиспасте груз перемещается строго в вертикальном направлении. Крюк крепится в отверстии траверсы подвески. На цапфах траверсы установлены два подвижных блока.

Рис. 56. Короткая крюковая подвеска для сдвоенного барабана с полиспастом

кратностью два: 1 - блок; 2 – траверса; 3 – подшипник; 4 – защитный кожух; 5 – крюк

Определение размера блоков.

Диаметр подвижных блоков равен диаметру барабана, по формуле (9)

Dб = 30 ∙ 14 = 420 мм. По ГОСТ 22644 –77 принимаем Dб = 400 мм.

Dб≥ kдdк (9)

гдe kd – коэффициент запаса, который принимают в зависимости от та грузоподъемного устройства и режима работы (см. табл. 2).

При наматывании каната на барабан подвижные блоки и барабан вращаются с частотой, которую определяют по формуле (49):

(49)

(49)nб = 14 ∙ 2 / (3,14 ∙ 0,4) = 22 мин-1.

Каждый подвижный блок (zбл = 2) устанавливают на двух (zподш = 2)

радиальных шарикоподшипниках и эквивалентная динамическая нагрузка для одного радиального подшипника

FЭ = FГ kб =

=

=  37,5 кН,

37,5 кН,где kб – коэффициент запаса.

Долговечность подшипника

L =

= 60 · 22 · 6000/106 = 7,9 млн. об

= 60 · 22 · 6000/106 = 7,9 млн. обДинамическая грузоподъемность подшипника

С = FЭ

= 37,5 ·

= 37,5 ·  = 37,5 · 1,99 = 74,6 кН.

= 37,5 · 1,99 = 74,6 кН.По ГОСТ 8338 – 75 выбираем радиальные однорядные шарикоподшипники № 312 (внутренний диаметр d = 60 мм, наружный диаметр DH = 130 мм, ширина одного подшипника bП = 31 мм), у которого С = 81,9 кН.

Размеры блоков следующие : радиус канавки под канат

r= 0,6 ... 0,7 dK = 8,5 мм, высота канавки hK = (l,5 ... 2) dK = 25 мм, ширина канавки

bк = (1,6 ... 3) dK = 30 мм, длина ступицы блока lц = 2 bП + 3 = 65 мм. (ширина одного подшипника)

Выбор грузового крюка.

В мостовых кранах общего назначения применяются кованные однорогие крюки по ГОСТ 6627-74. По номинальной грузоподъемности Q = 10 т, выбираем крюк однорогий, тип Б (с удлиненным хвостовиком) для тяжелого режима работы (прил. 3 и 4). - №17.

Материал крюка сталь 20.

Расчет крюков на статическую прочность производится при применении именно стали 20, имеющую большую вязкость. При повышении предела прочности материала за счет уменьшения его вязкости появляется опасность поломки крюка. Имея ввиду большую концентрацию напряжений в резьбе, иногда проверяют на усталостную прочность нарезную часть шейки крюка.

Основные размеры крюка, необходимые для расчета на прочность деталей подвески, следующие (см. рис. 54): а = 120 мм, b1 = 75 мм, b2 = 26 мм, h = 115 мм, резьба на стержне крюка М64 (d = 64 мм, шаг резьбы 6 мм), d0 = 70 мм. При грузоподъемности до 10 т на хвостовике нарезают треугольную резьбу, при большей грузоподъемности - трапециевидную.

Рис. 54. Схема к расчету крюка на прочность

Проверка крюка на прочность

Наибольшие напряжения в сечении а1 – а2 (Рис. 54) от растяжения и изгиба находим по формуле (23) для бруса большой кривизны:

(23)

Здесь площадь сечения крюка А = h (b1 + b2)/2 = 115 (75 + 26)/ 2 = 5807,5 мм2;

расстояние до центра тяжести сечения i

е1 =

= 48 мм;

= 48 мм;е2 = h – е1 = 115 - 48 = 67 мм;r = а / 2 + е1 = 60 + 48 = 108 мм;

коэффициент кривизны

k = - 1 +

0.12

0.12

Допускаемые напряжения в теле крюка при расчете его как бруса с криволинейной осью [

] = 125 Мпа.

] = 125 Мпа.  = 114 Мпа ≤ [

= 114 Мпа ≤ [ ] Выполнение неравенства указывает на соответствие выбранного крюка заданной грузоподъемности.

] Выполнение неравенства указывает на соответствие выбранного крюка заданной грузоподъемности.По статической нагрузке (с коэффициентом запаса 1,3 ... 1,5)

G = (l,3...1,5) ∙ Gг = l,4 ∙ 100 = 140 кН для крюка выбираем упорный шарикоподшипник № 8312. Внутренний диаметр подшипника соответствует диаметру стержня крюка d0 = 60 мм. По наружному диаметру упорного подшипника (Dп = 110 мм) определяем ширину траверсы подвески bT = DП + (10…25) = 120 мм.

Расчет деталей подвески на прочность.

Рассчитаем на прочность траверсу. Она работает на изгиб. Наибольшие напряжения изгиба траверсы в сечении, ослабленном отверстием, подсчитывают по формуле (26). При допускаемых напряжениях изгиба [σи] = 70 МПа и изгибающем моменте по формуле (27) определяем

, (26)

, (26) , (27)

, (27)МИ = (100 ∙ 200 / 4 – 100 ∙ 110 / (2 ∙ 4)) = 362,5 кН ∙ мм,

находим необходимый момент сопротивления опасного сечения траверсы

WT = МИ / [σи] = 362500 / 70 = 5178,5 мм3.

Момент сопротивления прямоугольного сечения траверсы

WT = (b1– b2) ∙

/6.

/6. Из этой формулы, подставив известные величины

d2 = d0 + (2– 5) = 65 мм,

d3 = DП = 110 мм,

l= LП = bT + lц + 15 мм = 120 + 65 + 15 = 200 мм,

найдем высоту сечения [формула (28)]

, (28)

hT=

= 23,7 мм

= 23,7 ммНапряжение изгиба в цапфе траверсы (см. рис. 57)

| Рис. 57. Схема к расчету траверсы крюковой подвески: 1 – траверса; 2 – щека; 3 – кожух |

= (100/2 · 65/2)/ (0,1 · 603) = 75Мпа >[σи] = 70 Мпа

= (100/2 · 65/2)/ (0,1 · 603) = 75Мпа >[σи] = 70 МпаОпределение размеров барабана.

Диаметр барабана, как и диаметр подвижных блоков, принимаем равным

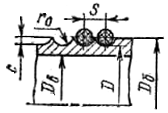

Dб = 400 мм. Канат навивается на барабан в один слой. Для уменьшения изнашивания каната на барабане делают канавки (см. рис. 47): шаг нарезки

s = dк + (4 ... 9 мм) = 19 мм, радиус канавки r0 = (0,6 ... 0,7) dк ≈ 9 мм, глубина канавки с = (0,6 ... 0,9) dк ≈ 9,5 мм.

Рис. 47. Профиль канавок на барабане

Определение канатоемкости и полной длины барабана.

При сдвоенном полиспасте барабан имеет два рабочих участка (рис. ). На каждый рабочий участок наматывается канат длиной lк = Hiп = 24∙2 = 48 м. Длина рабочего участка нарезной части барабана (одной половины)

lр = [ lк/ (π Dб) + (1,5 ... 2)] s = [48 / (3,14 ∙ 0,4) + 2] 19 = 760 мм.

Рис. Схема определения длины барабана

Полная длина сдвоенного барабана складывается из двух рабочих участков с винтовой нарезкой 2lр = 2 ∙ 760 = 1520 мм, двух участков для крепления каната на барабане планками l3 = 3∙s ≈ 50 мм и среднего участка lc = Lп – 2hmin tgα = 200 –

- 2 ∙ 600 ∙ 0,11 = 64 мм, где расстояние между ветвями каната на подвеске Lп = 200 мм. При максимальном допустимом угле α = 6° отклонения каната от оси канавки барабана имеем tgα = tg6° = 0,11, минимальное расстояние между осями подвижных блоков подвески и осью барабана