ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 10.11.2023

Просмотров: 46

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

hmin= 1,5 Dб = 600 мм.

Общая длина барабана по формуле (16)

Lб = 2lр + 2l3 +2lб +lс = 1520 + 100 + 40 + 64 = 1724 мм.

Барабан получится не громоздким, так как Lб < (3 ... 5) Dб.

Определение толщины стенки барабана и проверка его на прочность.

Толщину стенки чугунного барабана выбирают по эмпирической формуле

δ = 0,02 Dб + (6...10) = 0,02 ∙ 400 + 8 = 16 мм.

Стенки барабана находятся в сложном напряженном состоянии, они работают на изгиб, кручение и сжатие. Основным является расчет на сжатие, по формуле (17) находим

σсж = Fм /(δ·s) ≤ [σсж] (17)

где Fм – рабочее натяжение каната; δ – минимальная толщина стенки барабана; s – шаг винтовой нарезки на барабане; [σсж] – допускаемое напряжение сжатия.

σсж = 18100/ (16 ∙ 19) = 62,8 МПа,

что меньше допускаемых напряжений для чугуна Сч 15 ([σсж] = 80 МПа). Таким образом, прочность барабана достаточна.

Выбор схемы крепления каната.

Принимаем винтовое крепление каната к сдвоенному барабану с планками (см. рис. 49, в). По нормам Госгортехнадзора число винтов должно быть не менее двух.

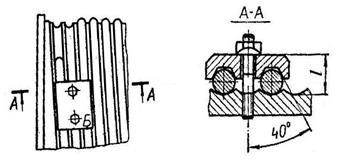

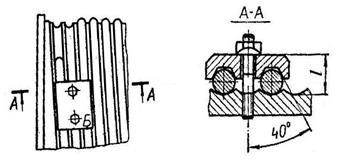

Р и с. 6.1. Схема крепления каната на барабане накладной планкой

1 – канат; 2 – барабан: 3 – клин; 4 – планка; 5 – прижимной винт

Планки имеют трапецеидальной формы зажимные канавки с углом наклона γ = 40° (рис. 6.1). Натяжение каната в местах крепления его планками уменьшается в результате трения двух запасных витков каната о барабан. При коэффициенте трения стали о сталь или чугун f= 0,16 и угле обхвата двух запасных витков каната α = 4π по формуле (18) находим

Fкр = Fм/e fα, (18)

где е = 2,71 – основание натурального логарифма.

Fкр = 18100/2,710,16∙(4∙3.14) = 2290 н

Планки удержат канат [формула (20)], если сила затяжки винтов

Fз = Fкр/(f + f1), (20)

где f = 0,15 ...0,16 – коэффициент трения между стальными канатом и стальным барабаном; f1 = f / ( sin γ + f cos γ) – приведенный коэффициент трения между канатом и планкой, имеющей трапецеидальное сечение канавки; γ ≈ 40° – угол наклона боковой грани зажимной канавки на планке

.

.

Fкр< Fз = 2290 < 6030: планки удержат канат.

Стержень винта работает на растяжение, кручение и изгиб.

Диаметр d = l,2 dк = 1,2 ∙ 14 ≈ 16 мм.

Принимаем два винта (z = 2) с резьбой М16; стержень винта по внутреннему диаметру резьбы d1 = 13,4 мм. Наибольшие напряжения в стержне винта с учетом кручения формула [(21)]

(21)

(21)

где d1 – внутренний диаметр резьбы винта; z – число винтов. Коэффициент 1,3 учитывает напряжение кручения при затяжке винтов.

Изгибающий момент Ми = Fkp·l, где l – расстояние от середины каната до места заделки винта. При расчете винта запас прочности должен быть не менее 2,5. Независимо от расчета число одновинтовых прижимных плавок должно быть не менее двух, или одной при двухвинтовом креплении, для каната диаметром до 31 мм и по две планки при большем диаметре каната.

Допускаемые напряжения для стали Ст3 [σ] = 80 МПа – прочность винта обеспечена.

Определение мощности двигателя при установившемся движении механизма подъема с учетом крюковой подвески.

При КПД полиспаста, барабана и редуктора η0 = 0,85 по формуле (43) получаем мощность двигателя (кВт) при установившемся движении

Рс = Gгvг/ηо, (43)

где Gг – сила тяжести поднимаемого груза, кН; vг – скорость подъема груза, м/с.

PC = = (100 + 1.2)14/(60 · 0.85) = 27,8 кВт.

= (100 + 1.2)14/(60 · 0.85) = 27,8 кВт.

Выбор двигателя.

Для кранового механизма подъема из каталога выбираем по расчетной мощности асинхронный электродвигатель переменного тока с повышенным скольжением 4АС180 (прил. 5).

При тяжелом режиме работы двигатель имеет Рн = 31,6 кВт, n = 1500 мин-1 и диаметр вала двигателя dв = 48 мм (Int).

Определение передаточного отношения приводного механизма, выбор схемы привода или стандартного редуктора

.

Передаточное отношение [формула (50)]

uo = n /nб (50)

u = 1500 / 35 = 42,8.

nб -частота вращения барабана, мин-1 (См. формулу 49)

Крутящий момент на валу барабана, с которым соединяется выходной вал редуктора,

Тб = (100000 + 1200) · 0,4/(2 · 2) = 10120 Н·м.

(100000 + 1200) · 0,4/(2 · 2) = 10120 Н·м.

По крутящему моменту и передаточному отношению с точностью ± 5% подбираем (прил. 7) стандартный двухступенчатый редуктор Ц2У-400Н, передаточное отношение которого uо = 40. Выходной вал редуктора соединяется непосредственно с барабаном (см. схему на рис. 51, а). По диаметру вала двигателя dт = 48 мм (Int) подбираем стандартную упругую втулочно-пальцевую муфту МУВП 8 с тормозным шкивом диаметром Dт = 200 мм.

Выбор месторасположения и типа тормоза.

Для получения минимальных габаритов тормоз надо установить на валу с наименьшим крутящим моментом, т. е. на валу электродвигателя. Принимая двухколодочный тормоз, мы обеспечиваем разгрузку тормозного вала от радиальных нагрузок.

Определение тормозного момента.

Наибольший момент тормоз должен развивать при опускании груза.

При расчете тормоза определяют необходимый тормозной момент

Tт = kтTc, (30)

где kт – коэффициент запаса (Табл. 2); Тс – статический крутящий момент на тормозном валу с учетом потерь в механизме.

Тс = GгDбη0 / (2 iпu0). (31)

Тт= 2∙100 000∙0,4∙0,85 / (2∙2∙40) = 425 Н ∙ м.

Выбор стандартного тормоза и расчет его основных деталей.

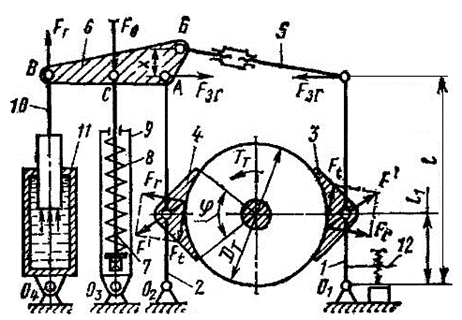

По тормозному моменту и диаметру тормозного шкива выбираем (прил. 9) двухколодочный тормоз с гидротолкателем ТКТГ-300 (показан на рис. 63).

Рис.63. двуххолодочный тормоз ТКТГ (

заторможен) с замыканием от пружины и

размыканием от электрогидротолкателя

Максимальный тормозной момент тормоза ТТ = 800 Н ∙ м. Ширина колодок Вк = 140 мм, угол охвата тормозного шкива β = 70°. Усилие прижатия колодок к тормозному шкиву

Fr = = 6071 H

= 6071 H

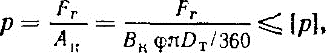

Тормозные колодки проверяют на давление р между колодкой и шкивом. Давление на колодки

Тормозные колодки проверяют на давление р между колодкой и шкивом. Давление на колодки

(36)

(36)

р = 6071 / = 0,55 Мпа.

= 0,55 Мпа.

где вк – ширина колодки; Ак – площадь колодки; φ – угол охвата шкива одной колодкой (в тормозах конструкции ВНИИПТМАШа φ =70°); Dт – диаметр шкива.

Давление не превышает допустимых значений для тормозных обкладок из феродо (см. табл. 5) и долговечность работы тормоза обеспечена.

Поверхность колодок, которая должна соприкасаться со шкивом, облицовывают фрикционными обкладками. Для получения малогабаритного тормоза, уменьшения мощности его размыкающего устройства и получения большого тормозного момента в тормозах подъёмно-транспортных машин используют для обкладок специальные материалы, обладающие повышенными фрикционными свойствами, например, асбестовую и вальцованную ленту типа феродо, хорошо работающую в паре с чугунным и стальным шкивом. При отсутствии смазочных материалов принимают следующие fи [p] для некоторых фрикционных материалов (табл. 5).

материалов (табл. 5).

Общая длина барабана по формуле (16)

Lб = 2lр + 2l3 +2lб +lс = 1520 + 100 + 40 + 64 = 1724 мм.

Барабан получится не громоздким, так как Lб < (3 ... 5) Dб.

Определение толщины стенки барабана и проверка его на прочность.

Толщину стенки чугунного барабана выбирают по эмпирической формуле

δ = 0,02 Dб + (6...10) = 0,02 ∙ 400 + 8 = 16 мм.

Стенки барабана находятся в сложном напряженном состоянии, они работают на изгиб, кручение и сжатие. Основным является расчет на сжатие, по формуле (17) находим

σсж = Fм /(δ·s) ≤ [σсж] (17)

где Fм – рабочее натяжение каната; δ – минимальная толщина стенки барабана; s – шаг винтовой нарезки на барабане; [σсж] – допускаемое напряжение сжатия.

σсж = 18100/ (16 ∙ 19) = 62,8 МПа,

что меньше допускаемых напряжений для чугуна Сч 15 ([σсж] = 80 МПа). Таким образом, прочность барабана достаточна.

Выбор схемы крепления каната.

Принимаем винтовое крепление каната к сдвоенному барабану с планками (см. рис. 49, в). По нормам Госгортехнадзора число винтов должно быть не менее двух.

Р и с. 6.1. Схема крепления каната на барабане накладной планкой

1 – канат; 2 – барабан: 3 – клин; 4 – планка; 5 – прижимной винт

Планки имеют трапецеидальной формы зажимные канавки с углом наклона γ = 40° (рис. 6.1). Натяжение каната в местах крепления его планками уменьшается в результате трения двух запасных витков каната о барабан. При коэффициенте трения стали о сталь или чугун f= 0,16 и угле обхвата двух запасных витков каната α = 4π по формуле (18) находим

Fкр = Fм/e fα, (18)

где е = 2,71 – основание натурального логарифма.

Fкр = 18100/2,710,16∙(4∙3.14) = 2290 н

Планки удержат канат [формула (20)], если сила затяжки винтов

Fз = Fкр/(f + f1), (20)

где f = 0,15 ...0,16 – коэффициент трения между стальными канатом и стальным барабаном; f1 = f / ( sin γ + f cos γ) – приведенный коэффициент трения между канатом и планкой, имеющей трапецеидальное сечение канавки; γ ≈ 40° – угол наклона боковой грани зажимной канавки на планке

.

.Fкр< Fз = 2290 < 6030: планки удержат канат.

Стержень винта работает на растяжение, кручение и изгиб.

Диаметр d = l,2 dк = 1,2 ∙ 14 ≈ 16 мм.

Принимаем два винта (z = 2) с резьбой М16; стержень винта по внутреннему диаметру резьбы d1 = 13,4 мм. Наибольшие напряжения в стержне винта с учетом кручения формула [(21)]

(21)

(21)где d1 – внутренний диаметр резьбы винта; z – число винтов. Коэффициент 1,3 учитывает напряжение кручения при затяжке винтов.

Изгибающий момент Ми = Fkp·l, где l – расстояние от середины каната до места заделки винта. При расчете винта запас прочности должен быть не менее 2,5. Независимо от расчета число одновинтовых прижимных плавок должно быть не менее двух, или одной при двухвинтовом креплении, для каната диаметром до 31 мм и по две планки при большем диаметре каната.

Допускаемые напряжения для стали Ст3 [σ] = 80 МПа – прочность винта обеспечена.

Определение мощности двигателя при установившемся движении механизма подъема с учетом крюковой подвески.

При КПД полиспаста, барабана и редуктора η0 = 0,85 по формуле (43) получаем мощность двигателя (кВт) при установившемся движении

Рс = Gгvг/ηо, (43)

где Gг – сила тяжести поднимаемого груза, кН; vг – скорость подъема груза, м/с.

PC =

= (100 + 1.2)14/(60 · 0.85) = 27,8 кВт.

= (100 + 1.2)14/(60 · 0.85) = 27,8 кВт.Выбор двигателя.

Для кранового механизма подъема из каталога выбираем по расчетной мощности асинхронный электродвигатель переменного тока с повышенным скольжением 4АС180 (прил. 5).

При тяжелом режиме работы двигатель имеет Рн = 31,6 кВт, n = 1500 мин-1 и диаметр вала двигателя dв = 48 мм (Int).

Определение передаточного отношения приводного механизма, выбор схемы привода или стандартного редуктора

.

Передаточное отношение [формула (50)]

uo = n /nб (50)

u = 1500 / 35 = 42,8.

nб -частота вращения барабана, мин-1 (См. формулу 49)

Крутящий момент на валу барабана, с которым соединяется выходной вал редуктора,

Тб =

(100000 + 1200) · 0,4/(2 · 2) = 10120 Н·м.

(100000 + 1200) · 0,4/(2 · 2) = 10120 Н·м.По крутящему моменту и передаточному отношению с точностью ± 5% подбираем (прил. 7) стандартный двухступенчатый редуктор Ц2У-400Н, передаточное отношение которого uо = 40. Выходной вал редуктора соединяется непосредственно с барабаном (см. схему на рис. 51, а). По диаметру вала двигателя dт = 48 мм (Int) подбираем стандартную упругую втулочно-пальцевую муфту МУВП 8 с тормозным шкивом диаметром Dт = 200 мм.

Выбор месторасположения и типа тормоза.

Для получения минимальных габаритов тормоз надо установить на валу с наименьшим крутящим моментом, т. е. на валу электродвигателя. Принимая двухколодочный тормоз, мы обеспечиваем разгрузку тормозного вала от радиальных нагрузок.

Определение тормозного момента.

Наибольший момент тормоз должен развивать при опускании груза.

При расчете тормоза определяют необходимый тормозной момент

Tт = kтTc, (30)

где kт – коэффициент запаса (Табл. 2); Тс – статический крутящий момент на тормозном валу с учетом потерь в механизме.

Тс = GгDбη0 / (2 iпu0). (31)

Тт= 2∙100 000∙0,4∙0,85 / (2∙2∙40) = 425 Н ∙ м.

Выбор стандартного тормоза и расчет его основных деталей.

По тормозному моменту и диаметру тормозного шкива выбираем (прил. 9) двухколодочный тормоз с гидротолкателем ТКТГ-300 (показан на рис. 63).

|

Рис.63. двуххолодочный тормоз ТКТГ (

заторможен) с замыканием от пружины и

размыканием от электрогидротолкателя

Максимальный тормозной момент тормоза ТТ = 800 Н ∙ м. Ширина колодок Вк = 140 мм, угол охвата тормозного шкива β = 70°. Усилие прижатия колодок к тормозному шкиву

Fr =

= 6071 H

= 6071 Hр = 6071 /

= 0,55 Мпа.

= 0,55 Мпа.где вк – ширина колодки; Ак – площадь колодки; φ – угол охвата шкива одной колодкой (в тормозах конструкции ВНИИПТМАШа φ =70°); Dт – диаметр шкива.

Давление не превышает допустимых значений для тормозных обкладок из феродо (см. табл. 5) и долговечность работы тормоза обеспечена.

Поверхность колодок, которая должна соприкасаться со шкивом, облицовывают фрикционными обкладками. Для получения малогабаритного тормоза, уменьшения мощности его размыкающего устройства и получения большого тормозного момента в тормозах подъёмно-транспортных машин используют для обкладок специальные материалы, обладающие повышенными фрикционными свойствами, например, асбестовую и вальцованную ленту типа феродо, хорошо работающую в паре с чугунным и стальным шкивом. При отсутствии смазочных материалов принимают следующие fи [p] для некоторых фрикционных