Файл: Известны следующие технологические варианты заливки чугуна.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 10.11.2023

Просмотров: 36

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

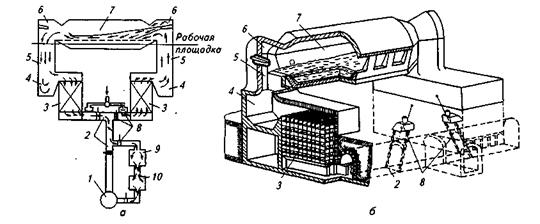

56. На рис.1 схематически показана мартеновская печь в тот момент, когда топливо и воздух поступают с правой стороны печи. Проходя через предварительно нагретую насадку регенератора, воздух нагревается до 1000— 1200°С и в нагретом состоянии через головку попадает в печь. При сгорании топлива образуется факел, температура которого 1800—1900 °С. Пройдя головку, расположенную в левой стороне печи, раскаленные продукты сгорания попадают в левую насадку регенератора и по системе боровов уходят к трубе. При этом насадка левого регенератора нагревается, а насадка регенератора правой стороны постепенно охлаждается. В момент, когда температура в регенераторе, через который поступал в печь воздух, уже снизилась настолько, что становится невозможным нагрев воздуха до нужного уровня, а противоположный регенератор, через который из печи уходят продукты сгорания, перегревается, осуществляют перекидку клапанов, изменяя направление движения потоков в печи. Операцию перекидки выполняют посредством перекидных клапанов. Холодный воздух в результате этой операции направляется через хорошо нагретый левый регенератор, а продукты сгорания уходят в правую сторону печи, постепенно нагревая остывший правый регенератор. В течение плавки циклы повторяются.

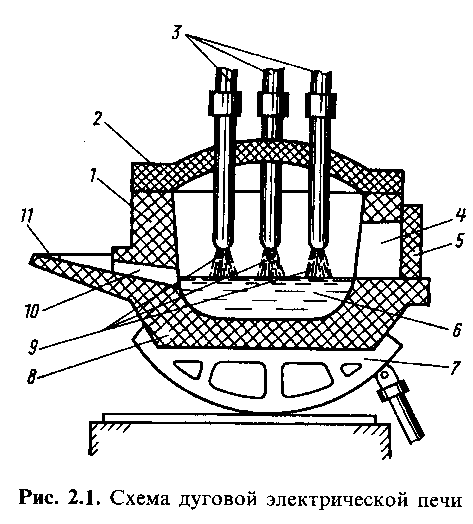

57. На заводах с полным металлургическим циклом электропечи адаптируют к применению жидкого чугуна в шихте, так как электродуговые печи традиционной конструкции могут работать экономически эффективно при наличии в шихте около 30-40% жидкого чугуна. Конструкция агрегата должна обеспечить удобство заливки чугуна, удаление большого количества печного шлака, дополнительные методы обезуглероживания, предотвращение негативных последствий бурной реакции окисления углерода и т.п.

Известны следующие технологические варианты заливки чугуна:

– заливка чугуна с последующей завалкой лома позволяет существенно увеличить степень использования объема ванны и производительность агрегата, так как электропечь работает с полным выпуском плавки;

– порционная заливка сверху после проплавления центральной части шихты и образования жидкой ванны; технология позволяет быстро заливать весь жидкий чугун, но при этом усиленно изнашивается футеровка подины печи, а в случае протекания бурной реакции – даже водоохлаждаемые панели;

– заливка чугуна через рабочее окно с помощью переносного желоба требует дополнительного кранового времени (рисунок 6.2); эту технологию невозможно использовать на ранних стадиях плавки, т.к. рабочее окно должно быть свободным;

технология заливки чугуна в период работы печи с использованием стационарного бокового желоба, установленного в кожухе ДСП; чугун в желоб подают из ковша, помещенного на стационарный опрокидыватель или на наклоняемый чугуновоз.

Высокая производительность электропечи, работающей с применением жидкого чугуна, может быть достигнута при обеспечении высокой скорости нагрева и обезуглероживания расплава, а также своевременном удалении шлака.

Суммарный расход кислорода достигает 40 м3/т стали, природного газа – 4,5 м3/т. Приход тепла составляет, %: 35 – в виде электроэнергии, 28 – от химических реакций, 22 – с жидким чугуном и 15 – от сгорания природного газа; расход электроэнергии 210–220 кВт ч/т. Продолжительность плавки (45 мин) позволяет вести разливку непрерывным способом – плавка на плавку.

58. Дуговые печи косвенного действия

Горение дуги в таких печах происходит между электродами, которые находятся над расплавленной массой. За счет этого осуществляется тепловой обмен между материалом и источником передачи энергии. Излучение, исходящее от дуги, а также конвекция позволяет нагреть металл до необходимой для его плавки температуры.

Дуговые печи прямого действия

В таких печных устройствах дуга образуется между электрическим проводником и расплавленным металлом, который благодаря этому нагревается. За чет прямого контакта между электродом и материалом происходит высокое испарение металла.

Дуговые печи сопротивления

Особенностью печей сопротивления является то, что дуга образуется внутри переплавляемого материала. Шихта может быть направлено относительно электрического разряда параллельно или последовательно.

Вакуумные дуговые печи

Такие агрегаты относятся к оборудованию прямого действия. Дуга в вакуумных печах горит в парах или инертном газе переплавляемого металла. Процесс происходит при низком давлении. Различают два типа вакуумных печей:

С расходуемым электродом. Дуга в таких устройствах горит между переплавляемым электрическим проводником и ванной жидкого металла.

С нерасходуемым электродом. Электрический разряд возникает между графитовым электропроводником и металлом, который расплавляется.

73. Вредное влияние окисления и обезуглероживания стали при нагреве на ее качество вызывает необходимость принимать меры, предупреждающие эти явления. Наиболее полная защита поверхности стали достигается в печах, где исключается воздействие на нее окисляющих и обезуглероживающих газов. К таким печам относятся соляные и металлические ванны, а также 'печи, где, нагрев ведется в контролируемой атмосфере. В печах подобного типа либо от газов изолируется нагреваемый металл, обычно закрываемый специальным герметичным муфелем, либо само пламя помещается внутрь радиационных труб, тепло от которых передается нагреваемому металлу без его контакта с окисляющими и обезуглероживающими газами. Рабочее пространство таких печей заполняют специальными атмосферами, состав которых выбирают в зависимости от технологии нагрева и марки стали. Защит|ые атмосферы приготовляют отдельно в специальных установках. В последнее время широкое распространение получает способ создания безокислительной атмосферы непосредственно в рабочем пространстве печей без муфелирования металла или пламени. Это достигается при неполном сжигании топлива (с коэффициентом расхода воздуха 0,5—0,6). В состав продуктов сгорания при этом входят Н2 и СО |наряду с продуктами полного сгорания Н20 и С02. При определенном соотношении этих газов в смеси нагрев стали происходит без окисления поверхности.

Уменьшение окалинообразоваиия может быть достигнуто также в результате сокращения времени нагрева металла, что осуществляют установления наиболее рационального теплового и температурного режимов работы печей.

74. Обезуглероживание стали при нагреве происходит в результате взаимодействия печных газов с углеродом, который находится в стали или в виде твердого раствора, или в виде карбида железа Fe3C. Реакции обезуглероживания в результате взаимодействия различных газов с карбидом железа следующие:

Аналогичные реакции протекают при взаимодействии этих газов с углеродом, находящимся в твердом растворе. Установлено, что процесс обезуглероживания при взаимодействии газов с карбидом железа происходит при его предварительной диссоциации.

Скорость обезуглероживания определяется не только константами скорости записанных выше химических реакций, но также условиями процесса двусторонней диффузии.

Как константы скорости химических реакций, так и коэффициенты диффузии увеличиваются с повышением температуры. Поэтому глубина обезуглероженного слоя возрастает с увеличением температуры нагрева.

К числу газов, входящих в состав печной атмосферы и вызывающих обезуглероживание, относятся Н20, С02, 02 и Н2. Наиболее сильным обезуглероживающим воздействием на сталь обладает Н20, а наиболее слабым Н2. Обезуглероживающая способность С02 увеличивается с ростом температуры, а обезуглероживающая способность сухого Н2 уменьшается. Водород в присутствии водяных паров оказывает очень сильное обезуглероживающее воздействие на поверхностный слой стали.

Степень обезуглероживания и глубину обезуглероженного слоя можно определить несколькими способами, из которых наиболее распространенными являются следующие: измерение твердости поверхности

образца до нагрева и после него з данной атмосфере (твердость зависит от содержания углерода) и анализ микроструктуры, выявляющий картину происшедших в стали превращений. Возможно проведение химических анализов последовательно срезаемых слоев металла, а также нахождение изменения его массы

79. Электрическая очистка, как правило, применяется в качестве второй, тонкой ступени и осуществляется в электрофильтрах. Электрофильтры способны работать с эффективностью 99 % и даже 99,9 %, улавливать частицы широкого диапазона размеров вплоть до субмикронных при концентрации пыли на входе до 50 г/м3 и выше.

В схемах сухой механической очистки газов применяются осадительные камеры, инерционные пылеуловители, центробежные и вихревые аппараты, а также аппараты фильтрующего действия. Несмотря на свою невысокую эффективность, простейшие аппараты — пылеосадительные камеры применяются довольно широко в качестве первой ступени, грубой очистки. В них осаждают крупную (более 100 мкм) фракцию частиц с высокой плотностью. Простота конструкции, низкая стоимость сооружения, низкие потери давления по тракту — составляют преимущества осадительных камер. Основной же недостаток—большие размер

Циклоны. Инерционный эффект многократно усиливается при вихревом вращении газового потока, который осуществляется в циклонах.

Циклоны — наиболее распространенные в практике пылеулавливания аппараты. С высокой эффективностью в них осаждаются частицы крупностью от 15 мкм и выше.

Мокрая очистка газов

В основе способа мокрой очистки газа лежит контакт запыленного потока с жидкостью. Распыл жидкости в них чаще всего производят с помощью форсунок (форсуночные скрубберы

) или за счет энергии турбулентного газового потока (скрубберы Вентури).

77. Котельные установки

Энергетическое хозяйство металлургического завода предназначено для выработки и распределения энергии или энергоносителей разных видов.

К основным энергетическим цехам завода относятся тепловая электрическая станция (ТЭЦ) или паровоздуходувная станция (ПВС), кислородный цех, теплосиловой цех, цех тепловых и газовых сетей и др.

Паровой котел — это трубчатый теплообменник, состоящий из радиационной части — экранов и конвективной части — змеевиковых пакетов труб, соединенных с барабаном-сепаратором.

Котлы-утилизаторы печей

В отличие от рассмотренных выше энергетических парогенераторов в котлах-утилизаторах (КУ) вместо тепла от сжигания топлива используется физическое тепло отходящих газов промышленных печей.

Регенеративные теплообменники

Регенератор, обычно применяемый в металлургических печах, представляет собой камеру, заполненную кирпичной многорядной решеткой (насадкой), выложенной из огнеупорных кирпичей.

Рекуперативные теплообменники

Любой рекуператор представляет собой теплообменный аппарат, работающий в условиях стационарного теплового состояния, когда тепло постоянно передается от остывающих дымовых газов к нагревающемуся воздуху (газу) через разделительную стенку.

68. На практике часто пользуются значениями температуры и времени (продолжительности) нагрева, а не скорости и нагрева, поскольку при помощи этих параметров удобнее наблюдать и контролировать режим нагрева металла. Выбрать (разработать) рациональную технологию нагрева стали — это значит обеспечить нагрев: металла в оптимальных условиях с точки зрения интенсивности и качества нагрева.

Условия, в которых происходит нагрев металла, можно разделить на две группы:

1. Условия, определяющие внешний теплообмен, т. е. теплоотдачу от печных газов и обмуровки к поверхности металла. К ним относят: температуру печи, металла в начале и конце периода нагрева, излучательную способность печных газов и обмуровки, размеры рабочего пространства печи.

2. Условия, определяющие внутренний (в металле) теплообмен, т. е. характеризующие передачу тепла теплопроводностью от поверхности металла внутрь него. К ним относят: теплопроводность и теплоемкость металла, его толщину и химический состав.

Количественное влияние перечисленных факторов на время нагрева рассматривается ранее. Здесь рассмотрим два