ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 10.11.2023

Просмотров: 240

Скачиваний: 5

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

конденсата из нижней части емкости Е2 в К203 секции 200.

Бензин из средней части ёмкости Е2 поступает на приём насосов Н8 и подаётся в качестве острого орошения на верхнюю тарелку колонны К1. Балансовое количество бензина откачивается насосами Н8 с установки в линию сырья установки ЭЛОУ–АВТ–6 или установки ЭЛОУ–АВТ–2 топливного производства завода.

С 17-й глухой тарелки колонны К1 отбирается боковой погон – компонент дизельного топлива фракция 160–360оС и поступает в отпарную колонну К3, где происходит отпарка из компонента дизельного топлива легких фракций за счёт подачи перегретого пара в куб колонны К3.

Для регулирования температурного режима средней части колонны К1 используется промежуточное циркуляционное орошение (ПЦО), которое забирается с 17-й глухой тарелки колонны К1 насосами Н5 и проходит через межтрубное пространство теплообменника Т14, где отдает тепло гидрогенизату из С2 и С3 и возвращается на 14-ю тарелку колонны К1.

С низа колонны К1 стабильный гидрогенизат забирается насосами Н6 и с температурой до 370оС подаётся в межтрубное пространство теплообменника Т7, где охлаждается за счёт негидроочищенного вакуумного газойля до температуры не ниже 260оС, после чего направляется в реактор

каталитического крекинга Р201 секции 200.

16

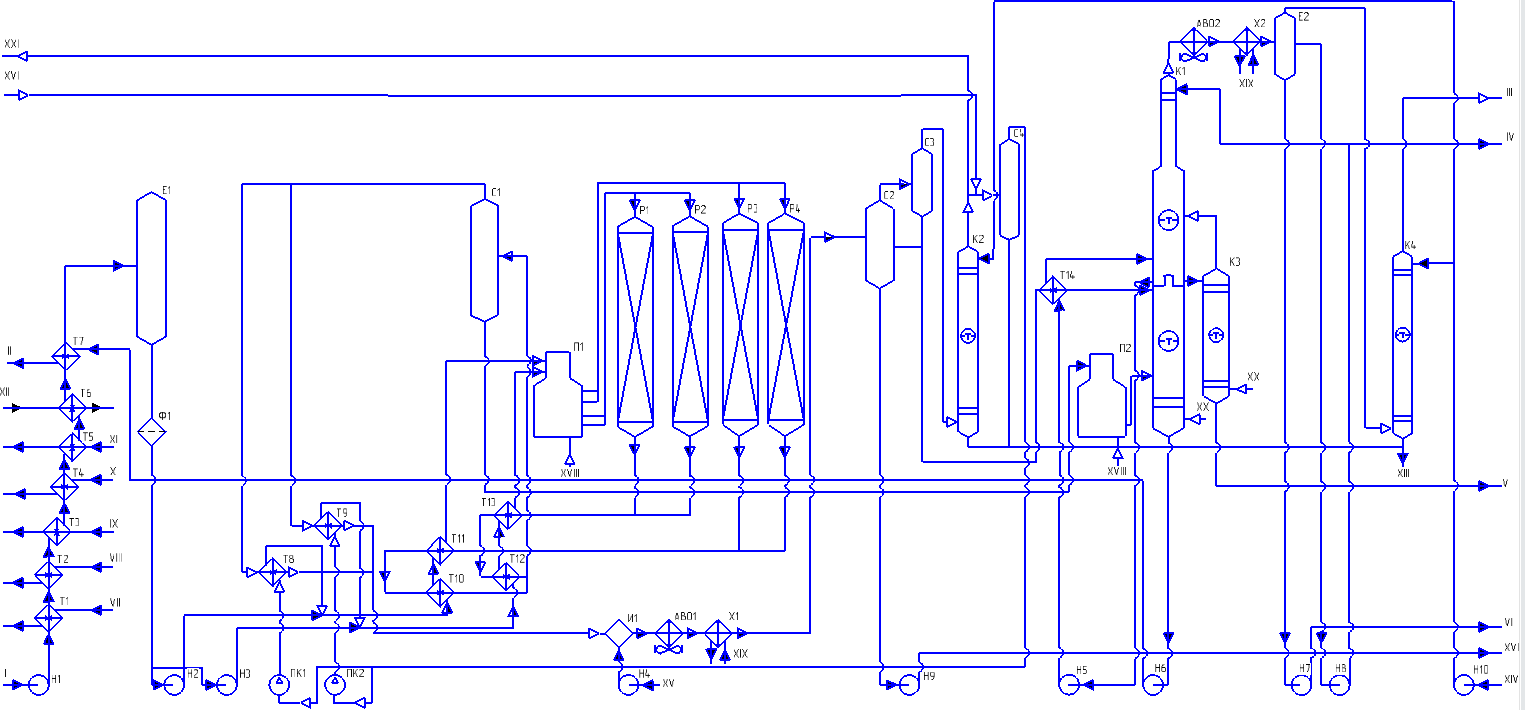

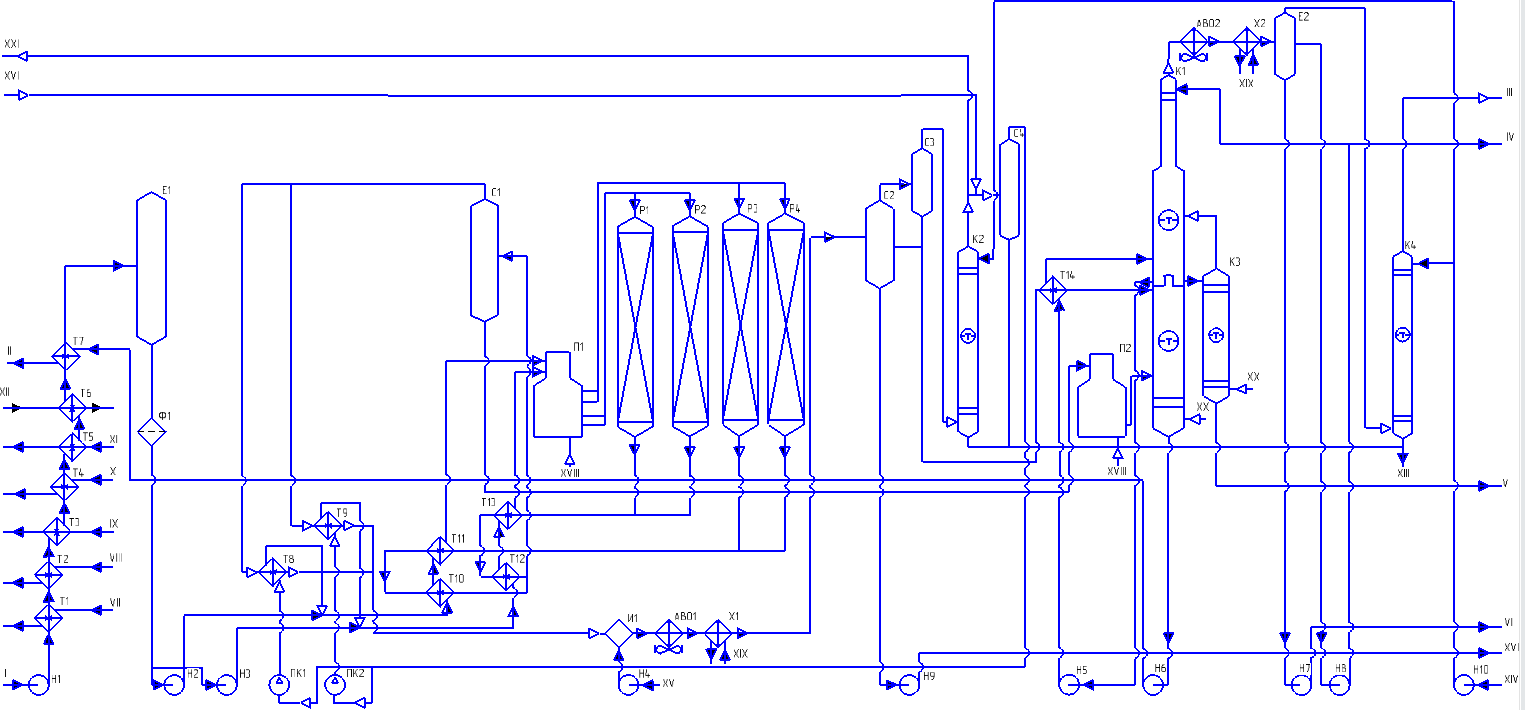

I - Негидроочищенный вакуумный газойль, II – Гидрогенизат, III - Углеводородный газ + H2S, IV – Бензин, V - Дизельное топливо, VI - Технологический конденсат, VII - Легкий газойль каталитического крекинга, VIII - Тяжелый газойль каталитического крекинга, IX – Фракция 420, X - I ПЦО К-201XI - II ПЦО К-20, XII - НЦО К-20,XIII - Насыщенный раствор моноэталамина, XIV - Раствор моноэталамина, XV – ХОВ,

XVI - Свежий ВСГ, XVII – Вода, XVIII - Углеводородный газ, XIX - Оборотная вода II системы, ХХ – Водяной пар, ХХI- Очищенный ВСГ

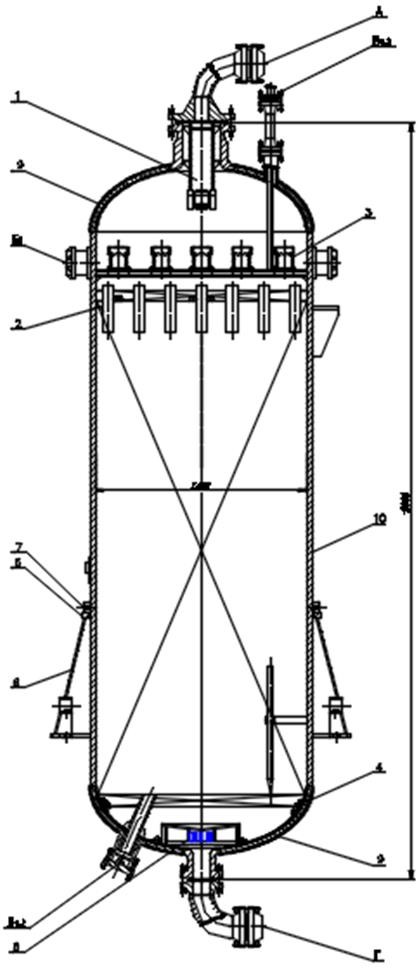

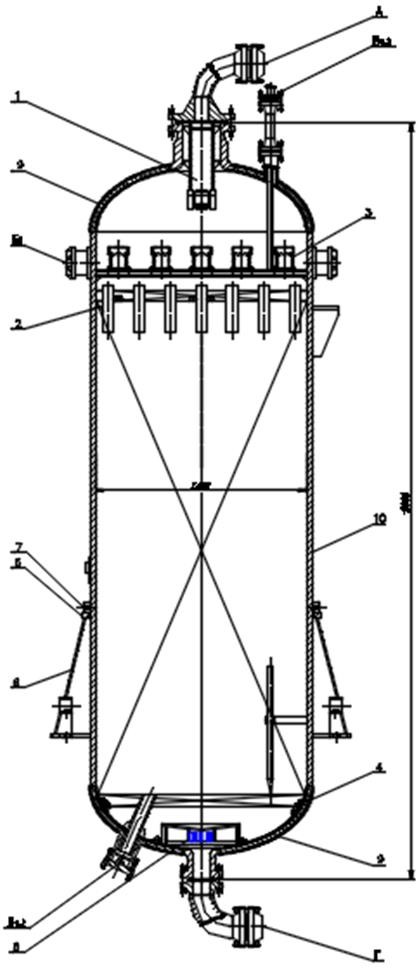

Реактор гидроочистки вакуумного газойля установки гидроочистки вакуумного газойля производительностью 2 100 000 т/год представляет вертикальный цилиндрический аппарат с аксиальным движением газосырьевой смеси, внутренний диаметр которого 3 600 м и общая высота 21 900 м. Корпус аппарата изолирован снаружи. Внутри аппарата размещены катализаторы. Сырье проходит через аппарат в направлении сверху вниз, оно подается в реактор через верхний штуцер А и распределитель, который обеспечивает равномерное распределение сырья. Каждый слой катализатора защищен от динамического воздействия потока среды слоем фарфоровых шаров.

В верхней части реактора установлена распределительная тарелка с патрубками 2, под которой размещено фильтрующее устройство 3. Устройство состоит из цилиндрических корзин, погруженных в слой катализатора. Они сварены из прутка и обтянуты сбоку и снизу сеткой. Сверху корзины открыты.

Опорой для них служит слой катализатора. Сборные корзины служат фильтрующим устройством для улавливания продуктов коррозии и увеличения поверхности контакта потоков с катализатором, что снижает рост гидравлического сопротивления. В корзинах и в верней части задерживаются продукты коррозии и механические примеси.

Верхний слой катализатора поддерживается колосниковой решеткой, на которой уложены два слоя сетки и слой фарфоровых шаров 4, которые предназначены для более равномерного распределения потока по слою катализатора. Диаметр шариков может меняться, но обычно применяются шарики с диаметром 16-20 мм. Решетки опирается на двутавровые балки. В пространстве между верхним и нижним слоями катализатора находится коллектор для ввода паров.

В нижней части реактора размещен слой фарфоровых шаров 4, служащий опорой для нижнего слоя катализатора и обеспечивающий равномерный вывод продуктов из аппарата. Над штуцером вывода продукта Г установлен сборник 8, он состоит из обечайки, имеющей прорези, и перфорированной вогнутой решетки, которые обтянуты сеткой.

В верхнем днище имеются три штуцера для установки термопар В1-3, контролирующих температурное поле в слое катализаторов; кроме того предусмотрена термопара в средней части реактора.

Катализатор выгружается из верхнего слоя через штуцер в стенке

аппарата , из нижнего слоя через дренажную трубу и штуцер в нижнем днище Д 1-2.

В стенке межу нижним и верхним слоями катализатора установлен люк Б. В нижней части имеются скобы для удобства обслуживания при

ремонте.

Аппарат установлен на конической опоре 6. В опорном кольце 5, приваренном в корпуса аппарата, выполнены сигнальные отверстия для контроля, перекрываемого кольцом участка продольного сварного шва. Коническую опору часто не приваривают к опорному кольцу корпуса аппарата, что позволяет более надежно компенсировать разность температурных деформаций корпуса и опоры.

1–Гаситель потока; 2–Распределительная тарелка; 3–Фильтрующее устройство; 4–Фарфоровые шары; –5-Опорное кольцо; 6–Опора; 7–Кольцо

жесткости; 8–Сборник; 9–Днище; 10–Корпус; А–Ввод сырья; Б–Люк-лаз; В1–3–

Штуцер зональной термопары; Г–Вывод продукта; Д1–2–Выгрузка катализатора; Е1–2–Штуцер монтажный

Рисунок 2 – Реактор гидроочистки с аксиальным вводом газо-сырьевой смеси

Теплообменное оборудование в процессе гидроочистки вакуумного газойля имеет большое значение, так как нагрев фракций происходит именно в них.

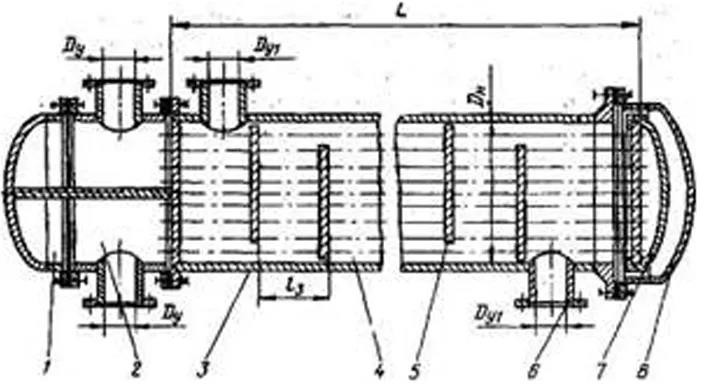

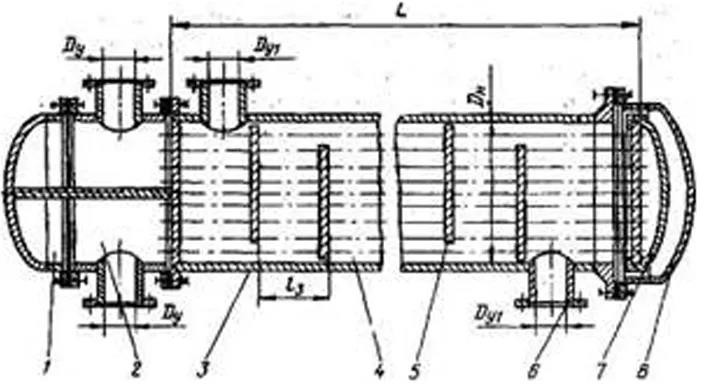

Кожухотрубный теплообменник сплавающей головки получил большое распространение на НПЗ насчет простоты и надежности конструкции.

В кожухотрубных теплообменниках с плавающей головкой 8 трубчатый пучок 5 со стороны плавающей головки не связан с корпусом 4 и свободно меняет длину при изменении температуры трубы. Это устраняет температурные напряжения в конструкции.

Отличительной особенностью кожухотрубного теплообменника с плавающей головкой является то, что одна из трубных решеток 7 аппарата не прикреплена к корпусу. Вследствие подвижности

этой решетки все температурные деформации самостоятельно воспринимаются корпусом и трубным пучком и, следовательно, не ограничиваются по величине. Температурные напряжения в корпусе отсутствуют полностью, если его трубопроводная обвязка лишена гибкости. Напряжения в трубах пучка могут возникнуть только при изменении температуры их по ходам. Для уменьшения таких напряжений при больших диаметрах трубного пучка подвижную решетку составляют их двух или более частей, в результате чего разность температур труб одной секции снижается, что хорошо сказывается на процессе гидроочистки.

По сравнению с жесткими теплообменниками описываемые аппараты сложнее: кожух и пучок труб с решетками и поперечными перегородками разъемны, а свободная трубная решетка имеет свое днище и вместе с ним составляет так называемую плавающую головку.

Теплообменник с плавающей головкой имеет возможность извлечения трубного пучка из корпуса. Для этого необходимо сбросить давление и отсоединить аппарат от обвязки, заглушив патрубки подвода и отвода технологическихсред.

Извлечение трубного пучка – одна из наиболее сложных операций и требует наличие тяжелой грузоподъемной техники, как правило, лебедки в сочетании с краном.

1 – Крышка распределительной камеры; 2 – Распределительная камера; 3 –

Решетка трубная неподвижная; 4 – Кожух; 5 – Трубный пучок; 6 –Перегородка вертикальная; 7 – Подвижная трубная решетка

Бензин из средней части ёмкости Е2 поступает на приём насосов Н8 и подаётся в качестве острого орошения на верхнюю тарелку колонны К1. Балансовое количество бензина откачивается насосами Н8 с установки в линию сырья установки ЭЛОУ–АВТ–6 или установки ЭЛОУ–АВТ–2 топливного производства завода.

С 17-й глухой тарелки колонны К1 отбирается боковой погон – компонент дизельного топлива фракция 160–360оС и поступает в отпарную колонну К3, где происходит отпарка из компонента дизельного топлива легких фракций за счёт подачи перегретого пара в куб колонны К3.

Для регулирования температурного режима средней части колонны К1 используется промежуточное циркуляционное орошение (ПЦО), которое забирается с 17-й глухой тарелки колонны К1 насосами Н5 и проходит через межтрубное пространство теплообменника Т14, где отдает тепло гидрогенизату из С2 и С3 и возвращается на 14-ю тарелку колонны К1.

С низа колонны К1 стабильный гидрогенизат забирается насосами Н6 и с температурой до 370оС подаётся в межтрубное пространство теплообменника Т7, где охлаждается за счёт негидроочищенного вакуумного газойля до температуры не ниже 260оС, после чего направляется в реактор

каталитического крекинга Р201 секции 200.

16

I - Негидроочищенный вакуумный газойль, II – Гидрогенизат, III - Углеводородный газ + H2S, IV – Бензин, V - Дизельное топливо, VI - Технологический конденсат, VII - Легкий газойль каталитического крекинга, VIII - Тяжелый газойль каталитического крекинга, IX – Фракция 420, X - I ПЦО К-201XI - II ПЦО К-20, XII - НЦО К-20,XIII - Насыщенный раствор моноэталамина, XIV - Раствор моноэталамина, XV – ХОВ,

XVI - Свежий ВСГ, XVII – Вода, XVIII - Углеводородный газ, XIX - Оборотная вода II системы, ХХ – Водяной пар, ХХI- Очищенный ВСГ

-

Устройство и принцип работы основных аппаратов

-

Реактор гидроочистки

Реактор гидроочистки вакуумного газойля установки гидроочистки вакуумного газойля производительностью 2 100 000 т/год представляет вертикальный цилиндрический аппарат с аксиальным движением газосырьевой смеси, внутренний диаметр которого 3 600 м и общая высота 21 900 м. Корпус аппарата изолирован снаружи. Внутри аппарата размещены катализаторы. Сырье проходит через аппарат в направлении сверху вниз, оно подается в реактор через верхний штуцер А и распределитель, который обеспечивает равномерное распределение сырья. Каждый слой катализатора защищен от динамического воздействия потока среды слоем фарфоровых шаров.

В верхней части реактора установлена распределительная тарелка с патрубками 2, под которой размещено фильтрующее устройство 3. Устройство состоит из цилиндрических корзин, погруженных в слой катализатора. Они сварены из прутка и обтянуты сбоку и снизу сеткой. Сверху корзины открыты.

Опорой для них служит слой катализатора. Сборные корзины служат фильтрующим устройством для улавливания продуктов коррозии и увеличения поверхности контакта потоков с катализатором, что снижает рост гидравлического сопротивления. В корзинах и в верней части задерживаются продукты коррозии и механические примеси.

Верхний слой катализатора поддерживается колосниковой решеткой, на которой уложены два слоя сетки и слой фарфоровых шаров 4, которые предназначены для более равномерного распределения потока по слою катализатора. Диаметр шариков может меняться, но обычно применяются шарики с диаметром 16-20 мм. Решетки опирается на двутавровые балки. В пространстве между верхним и нижним слоями катализатора находится коллектор для ввода паров.

В нижней части реактора размещен слой фарфоровых шаров 4, служащий опорой для нижнего слоя катализатора и обеспечивающий равномерный вывод продуктов из аппарата. Над штуцером вывода продукта Г установлен сборник 8, он состоит из обечайки, имеющей прорези, и перфорированной вогнутой решетки, которые обтянуты сеткой.

В верхнем днище имеются три штуцера для установки термопар В1-3, контролирующих температурное поле в слое катализаторов; кроме того предусмотрена термопара в средней части реактора.

Катализатор выгружается из верхнего слоя через штуцер в стенке

аппарата , из нижнего слоя через дренажную трубу и штуцер в нижнем днище Д 1-2.

В стенке межу нижним и верхним слоями катализатора установлен люк Б. В нижней части имеются скобы для удобства обслуживания при

ремонте.

Аппарат установлен на конической опоре 6. В опорном кольце 5, приваренном в корпуса аппарата, выполнены сигнальные отверстия для контроля, перекрываемого кольцом участка продольного сварного шва. Коническую опору часто не приваривают к опорному кольцу корпуса аппарата, что позволяет более надежно компенсировать разность температурных деформаций корпуса и опоры.

1–Гаситель потока; 2–Распределительная тарелка; 3–Фильтрующее устройство; 4–Фарфоровые шары; –5-Опорное кольцо; 6–Опора; 7–Кольцо

жесткости; 8–Сборник; 9–Днище; 10–Корпус; А–Ввод сырья; Б–Люк-лаз; В1–3–

Штуцер зональной термопары; Г–Вывод продукта; Д1–2–Выгрузка катализатора; Е1–2–Штуцер монтажный

Рисунок 2 – Реактор гидроочистки с аксиальным вводом газо-сырьевой смеси

-

Теплообменник

Теплообменное оборудование в процессе гидроочистки вакуумного газойля имеет большое значение, так как нагрев фракций происходит именно в них.

Кожухотрубный теплообменник сплавающей головки получил большое распространение на НПЗ насчет простоты и надежности конструкции.

В кожухотрубных теплообменниках с плавающей головкой 8 трубчатый пучок 5 со стороны плавающей головки не связан с корпусом 4 и свободно меняет длину при изменении температуры трубы. Это устраняет температурные напряжения в конструкции.

Отличительной особенностью кожухотрубного теплообменника с плавающей головкой является то, что одна из трубных решеток 7 аппарата не прикреплена к корпусу. Вследствие подвижности

этой решетки все температурные деформации самостоятельно воспринимаются корпусом и трубным пучком и, следовательно, не ограничиваются по величине. Температурные напряжения в корпусе отсутствуют полностью, если его трубопроводная обвязка лишена гибкости. Напряжения в трубах пучка могут возникнуть только при изменении температуры их по ходам. Для уменьшения таких напряжений при больших диаметрах трубного пучка подвижную решетку составляют их двух или более частей, в результате чего разность температур труб одной секции снижается, что хорошо сказывается на процессе гидроочистки.

По сравнению с жесткими теплообменниками описываемые аппараты сложнее: кожух и пучок труб с решетками и поперечными перегородками разъемны, а свободная трубная решетка имеет свое днище и вместе с ним составляет так называемую плавающую головку.

Теплообменник с плавающей головкой имеет возможность извлечения трубного пучка из корпуса. Для этого необходимо сбросить давление и отсоединить аппарат от обвязки, заглушив патрубки подвода и отвода технологическихсред.

Извлечение трубного пучка – одна из наиболее сложных операций и требует наличие тяжелой грузоподъемной техники, как правило, лебедки в сочетании с краном.

1 – Крышка распределительной камеры; 2 – Распределительная камера; 3 –

Решетка трубная неподвижная; 4 – Кожух; 5 – Трубный пучок; 6 –Перегородка вертикальная; 7 – Подвижная трубная решетка