ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 10.11.2023

Просмотров: 32

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

3 Экспериментальная часть

3.1 Объект исследования

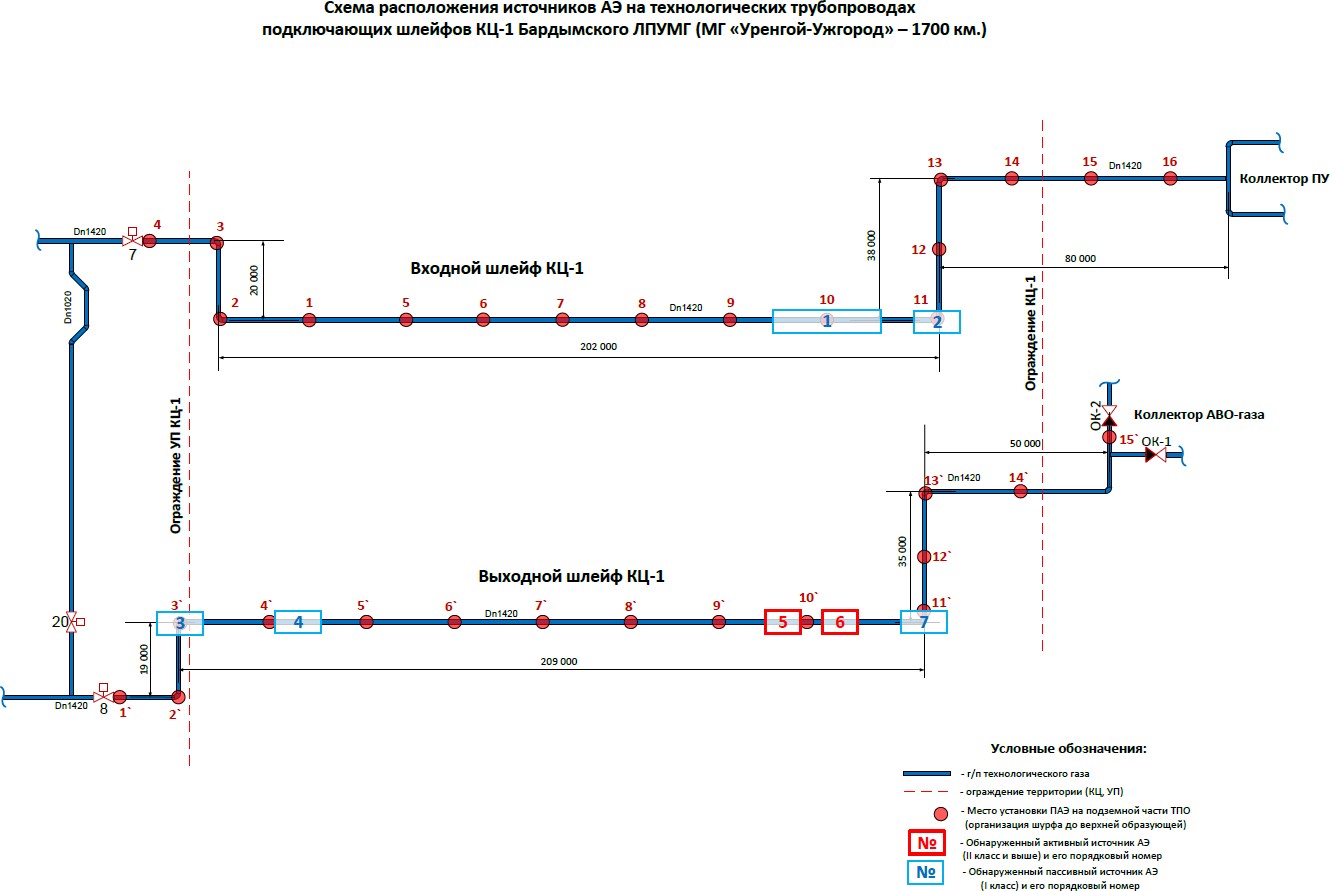

Компрессорный цех №1 Бардымского ЛПУМГ подключен к магистральному газопроводу «Уренгой-Ужгород» 1700 км., посредствам подключающих шлейфов Ду1400 выполненных в подземном исполнении.

-

Трубопроводы входного шлейфа КЦ №1 (от крана №7 до входного коллектора ПУ); -

Трубопроводы выходного шлейфа КЦ №1 (от выходного коллектора АВО газа до крана №8).

Трубопровод изготовлен из стали марки 09Г2С (ГОСТ 19282-73, предел прочности σВ = 490 МПа, предел текучести σТ = 323 МПа,). Внешний диаметр равен d = 1420 мм, толщина стенки составляет h = 18 мм (марку стали шлейфа не знаю)

Для проведения акустико-эмиссионного контроля использовалась многоканальная модульная система сбора и обработки акустико-эмиссионной информации с последовательным высокоскоростным цифровым каналом передачи данных – акустико-эмиссионный комплекс «А-Line 32D» на 32 канала (изготовитель - ООО «Интерюнис»), с модулями акустической эмиссии марки SNK-15 (изготовитель - ООО «Стратегия НК») в количестве 32 шт.

(фото шлейфа)

Акустико-эмиссионный контроль проводился по «Методике проведения АЭК ТТ КС ООО «Газпром трансгаз Чайковский» в соответствии с требованиями СТО Газпром 2-2.3-238-2008 «Методика акустико-эмиссионного контроля переходов магистральных газопроводов через водные преграды, автомобильные и железные дороги» Москва 2009; в качестве методического документа использовались основы ПБ 03-593-03 «Правил организации и проведения акустико-эмиссионного контроля сосудов, аппаратов, котлов и технологических трубопроводов».

Рисунок 2 – Схема установки преобразователя акустической эмисси и их номера

Рисунок 3 – Акустико-эмиссионная система «A-Line32D»

3.2 Проведение акустико-эмиссионного контроля

Перед проведением диагностических работ поверхность объекта контроля в местах установки ПАЭ зачищалась до чистоты Rz 40. Для обеспечения акустической связи ПАЭ с поверхностью объекта контроля использовалась консистентная смазка «Литол-24».

Операции по настройке каналов производились на основании анализа шумового фона

, скорости распространения ультразвуковых волн (3240 м/с для испытуемого объекта), а также параметров затухания звука в материале.

Калибровка каналов системы проводилась с использованием источника сигналов АЭ - имитатор Су-Нильсена (излом графитового стержня твердостью 2Н диаметром 0,5 и длиной 2,5 мм, расположенного под углом 30 градусов к поверхности обследуемого объекта). Способ проведения акустико-эмиссионного контроля – сопровождение пневматического нагружения трубопроводов транспортируемым газом до испытательного давления. Весь процесс нагружения сопровождался непрерывной регистрацией импульсов АЭ по всем каналам.

Полученная в ходе акустико-эмиссионного контроля информация записывалась на жёсткий носитель, входящий в комплект аппаратуры.

График нагружения представлен на рисунке 4.

График нагружения представлен на рисунке 4.Рисунок 4 – График нагружения объекта испытаний

Нагружение проводилось по ступеням с выдержкой по 20 мин.

0 – 10 – 25 – 30 – 40 – 46 – 58 – 66 кгс/см2

Процесс повышения давления в трубопроводе происходил в две стадии (рисунок 24):

- на I стадии величину давления технической воды увеличивали до тех пор, пока не началась пластическая деформация металла. В этот момент начиналось значительное увеличение сигналов акустической эмиссии. После этого осуществлялся сброс давления технической воды до определенной величины, в данном испытании до 35 кг/см2;

- на II стадии величину давления технической воды увеличивали до макси

мального значения, при котором начинает происходить разрушение стенда магистрального газопровода.

При увеличении давления в стенде непрерывно производили регистрацию параметров акустической эмиссии. (этот текст убрать или можно переделать?)

3.3 Анализ акустико-эмиссионных сигналов при проведении гидравлического испытания

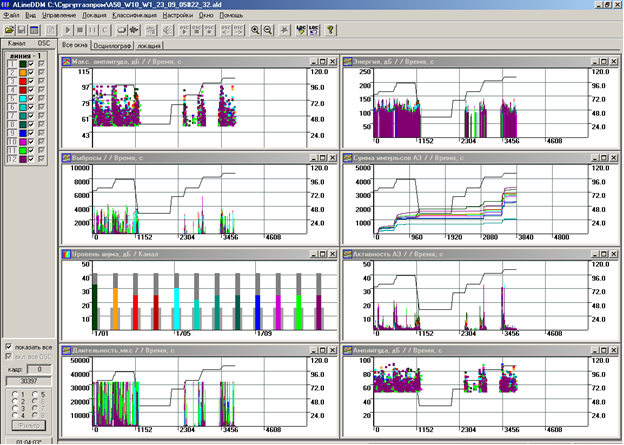

Рассмотрим результаты акустико-эмиссионного контроля по отдельным участкам. Пример отображения результатов контроля представлен на рисунке 25.

Рисунок 25 – Пример отображения регистрируемых параметров при акустико-эмиссионном контроля

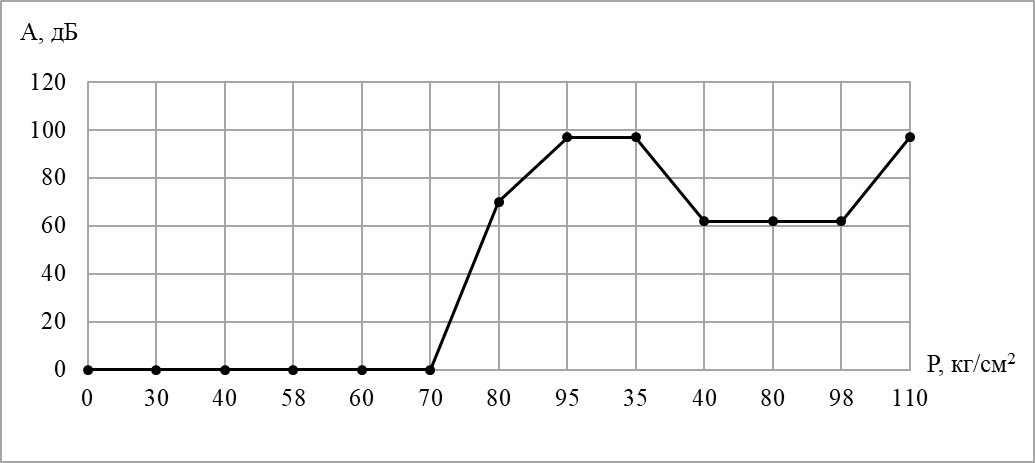

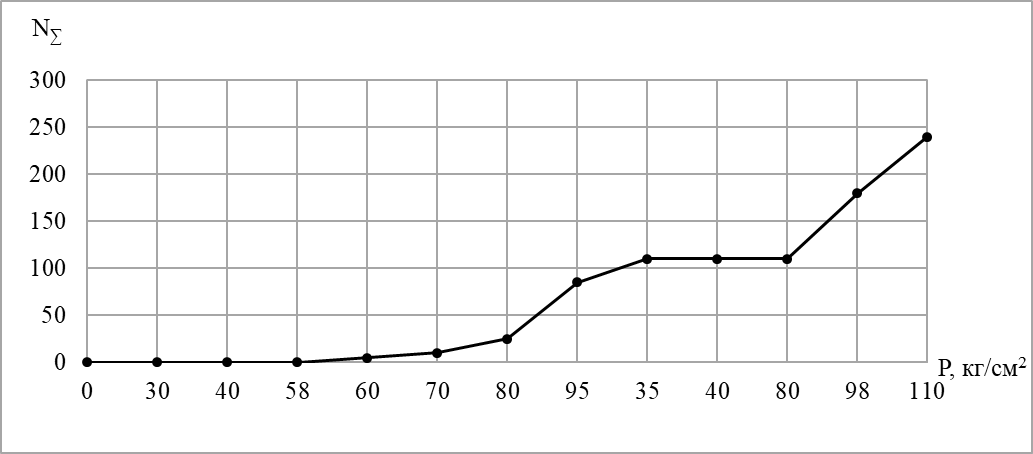

Построим графики зависимости параметров акустической эмиссии (амплитуда сигнала и суммарное количество импульсов) от внутреннего давления.

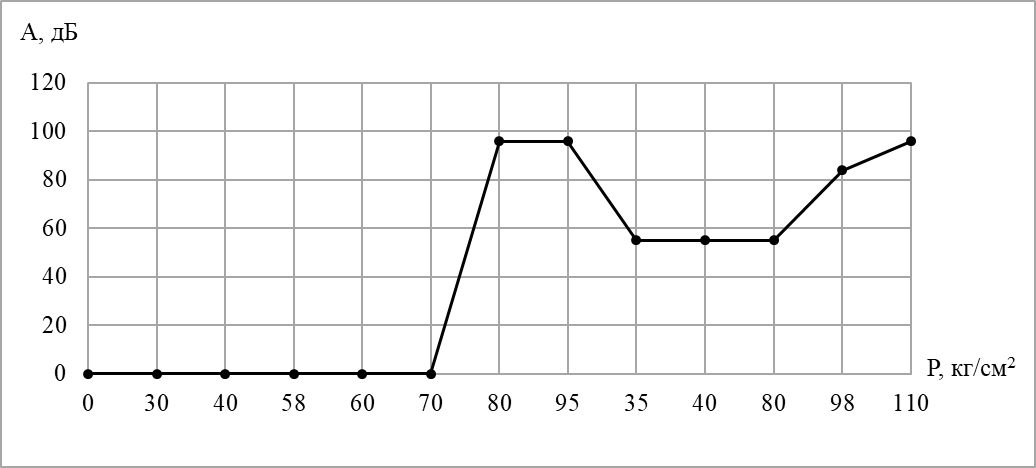

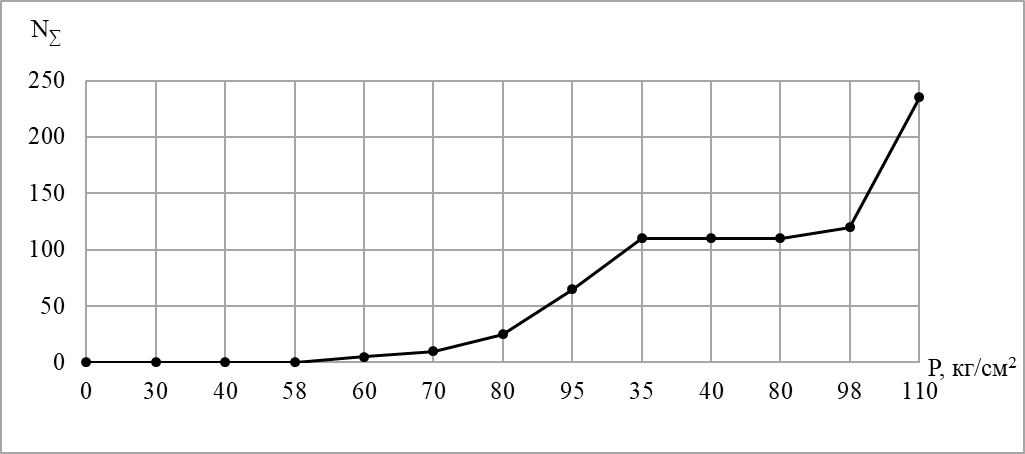

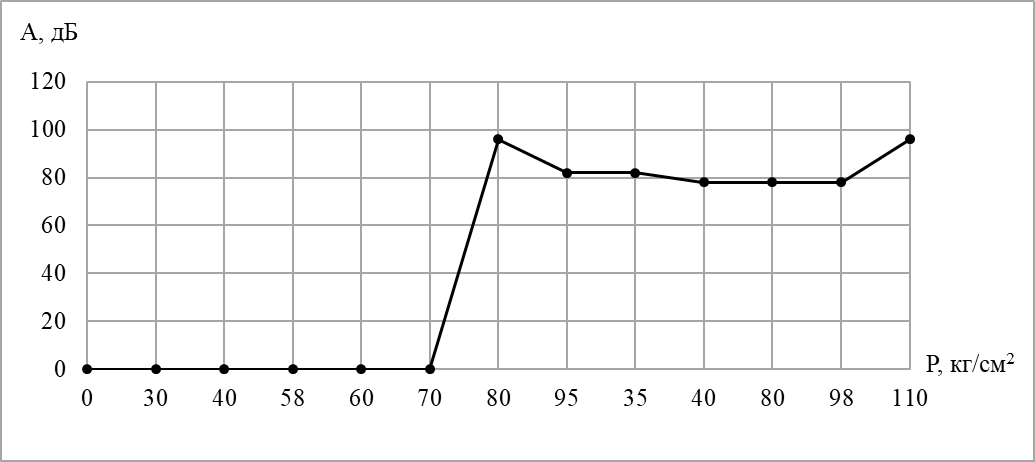

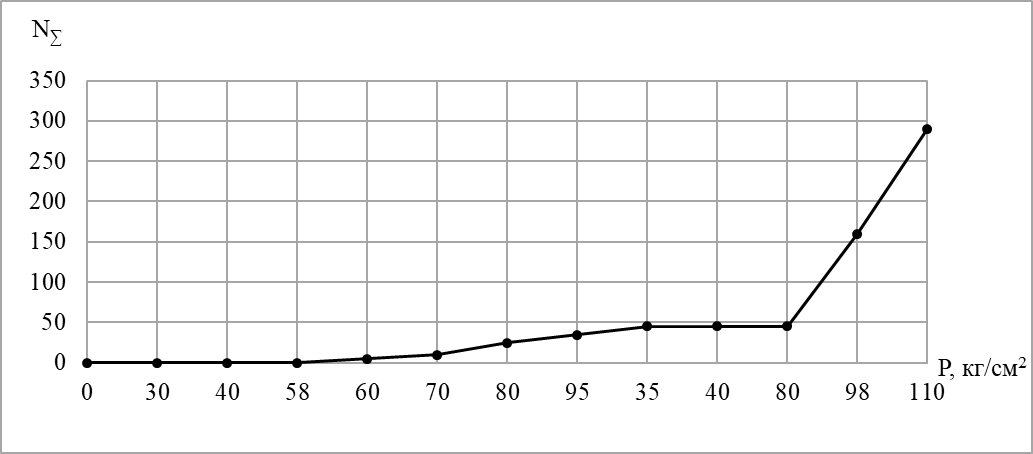

Участок преобразователя акустической эмиссии №1/01 – №1/02. На участке по результатам визуально-измерительный контроль и внутритрубной диагностика расположена трещина. По результатам акустико-эмиссионного контроля трещина проявила себя при давлении 75 кг/см2. При увеличении давления с 75 до 80 кг/см2 зарегистрированы сигналы амплитудой до 70 дБ, что может свидетельствовать о подрастании трещины. При увеличении давления до 95 кг/см2 зарегистрированы сигналы амплитудой до 96 дБ, что свидетельствует о дальнейшем росте трещины. При сбросе давления зарегистрировано большое число сигналов акустической эмиссии с меньшей амплитудой, соответствующее схлопыванию трещины. При повторном нагружении до 98 кг/см2 зарегистрированы сигналы акустической эмиссии с амплитудой свыше 80 дБ (рост трещины). При увеличении давления до 105 кг/см2 зарегистрировано большое число сигналов, что свидетельствует о начале пластической деформации. Таким образом, данный источник классифицируется как критически активный [30].

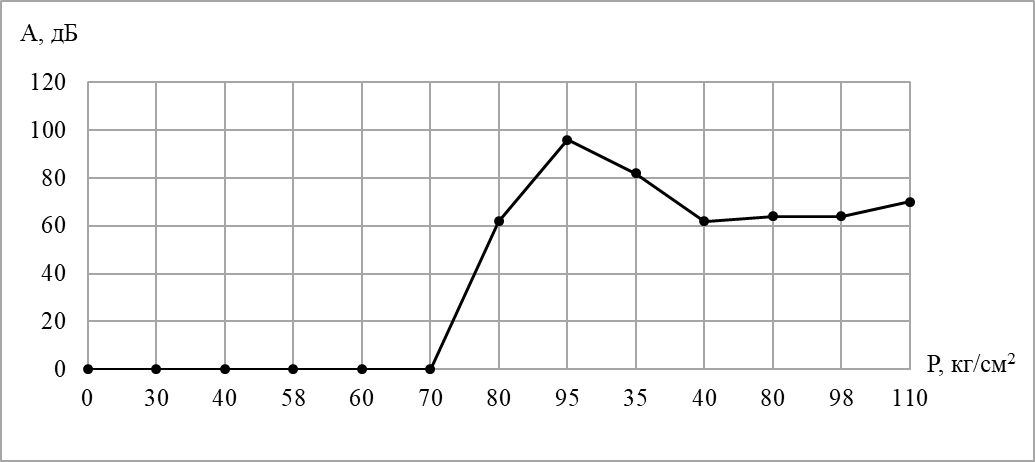

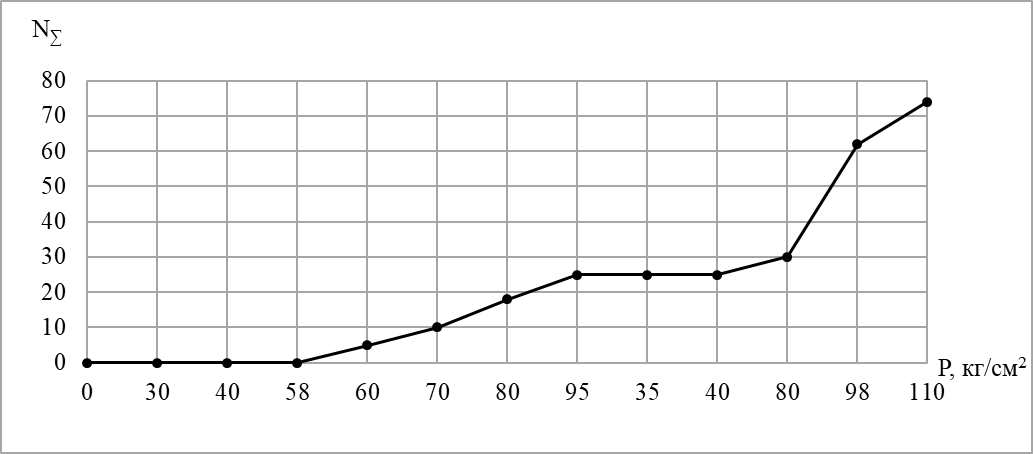

Участок преобразователя акустической эмиссии №1/02 – №1/05. На участке по результатам визуально-измерительного контроля и внутритрубной диагностики расположена трещина. По результатам акустико-эмиссионного контроля (рисунок 28 и рисунок 29) трещина проявила себя при давлении 75 кг/см2. Зарегистрированы сигналы амплитудой до 80 дБ и на выдержке давления 80 кг/см2. При увеличении давления с 80 до 95 кг/см2 амплитуда сигналов до 90 дБ – дальнейший рост трещины. Зарегистрированы сигналы амплитудой до 80 дБ и на выдержке давления 95 кг/см2 что может свидетельствовать о подрастании трещины. При сбросе давления зарегистрировано большое число сигналов акустической эмиссии с меньшей амплитудой, соответствующее схлопыванию трещины. При повторном нагружении до 98 кг/см2 зарегистрированы сигналы акустической эмиссии с амплитудой свыше 76 дБ (рост трещины) и большое число сигналов (>100) с меньшей амплитудой, возможно пластическая деформация. При увеличении давления до 105 кг/см2

зарегистрировано большое число сигналов как с большой, так и с малой амплитудой, что свидетельствует о развитии трещины и пластической деформации. Регистрация сигналов на выдержке давления 105 кг/см2. Таким образом, данный источник классифицируется как катастрофически активный [30].

Участок преобразователями акустической эмиссии №1/05 – №1/06. На участке по результатам внутритрубной диагностики выявлено расслоение. (здесь я не знаю на каком конкретном этапе нагружения проявился тот или иной дефект и какие были сигналы)

Рисунок 26 - Участок между преобразователями акустической эмиссии №1/01 и №1/02 (трещина №1)

Рисунок 27 - Участок между преобразователями акустической эмиссии №1/01 и №1/02 (трещина №1)

Рисунок 28 - Участок между преобразователями акустической эмиссии №1/02 и №1/05 (трещина №2)

Рисунок 29 - Участок между преобразователями акустической эмиссии №1/02 и №1/05 (трещина №2)

(за место этих графиков можно вставить другие, какие есть)

По результатам акустико-эмиссионного контроля выявлен источник на расстоянии 550 мм от преобразователя эмиссии 1/05. Сигналы акустической эмиссии зарегистрированы при увеличении давления с 75 до 80 кг/см2 и с 80 до 95 кг/см2 амплитуда сигналов до 60 дБ. При увеличении давления до 105 кг/см2 зарегистрировано несколько сигналов с большой амплитудой, что может свидетельствовать о схлопывании расслоения. Таким образом, данный источник классифицируется как пассивный [30].

Участок преобразователями акустической эмиссии №1/06 – №1/08. На участке по результатам внутритрубной диагностики выявлено расслоение.

По результатам акустико-эмиссионного контроля (рисунок 32 и рисунок 33) выявлено 7 источников на расстоянии:

- 3030 мм, 3280 мм, 3950 мм от преобразователя акустической эмиссии 1/06;

- 2905 мм от преобразователя акустической эмиссии 1/07 к преобразователю акустической эмиссии 1/08;

- 3190 мм, 1330 мм, 680 мм от преобразователя акустической эмиссии 1/08 к преобразователю акустической эмиссии 1/07.

Сигналы акустической эмиссии зарегистрированы при увеличении давления с 75 до 80 кг/см2 и с 80 до 95 кг/см2. При увеличении давления с 80 до 95 кг/см2 амплитуда сигналов до 97 дБ. При повторном подъеме давления с 80 до 98 кг/см2 уменьшение амплитуды сигналов до 62 дБ. На подъеме давления до 105 кг/см2

Рисунок 30 - Участок между преобразователями акустической эмиссии №1/05 и №1/06 (расслоение)

Рисунок 31 - Участок между преобразователями акустической эмиссии №1/05 и №1/06 (расслоение)

Рисунок 32 - Участок между преобразователями акустической эмиссии №1/06 и №1/08 (расслоение)

Рисунок 33 - Участок между преобразователями акустической эмиссии №1/06 и №1/08 (расслоение)

зарегистрированы сигналы как с большой амплитудой до 97 дБ, что может свидетельствовать о схлопывании расслоения. На выдержке давления сигналов акустической эмиссии не зарегистрировано. Таким образом, данный источники классифицируется как пассивные [30].

Участок преобразователями акустической эмиссии №1/08 – №1/12. На участке по результатам визуально-измерительного контроля и внутритрубной диагностики выявлены коррозионные повреждения.

По результатам акустического контроля (рисунок 34 и рисунок 35) выявлено 22 источника на расстоянии:

- 1730 мм, 2110 мм, 2800 мм от преобразователя акустической эмиссии 1/08;

- 460 мм от преобразователя акустической эмиссии 1/09 к преобразователю акустической эмиссии 1/08;

- 520 мм, 1040 мм, 1640 мм от преобразователя акустической эмиссии 1/09 к преобразователю акустической эмиссии 1/10;

- 2240 мм, 1540 мм, 1240 мм, 590 мм от преобразователя акустической эмиссии 1/10 к преобразователю акустической эмиссии 1/09;

- 1960 мм от преобразователя акустической эмиссии 1/10 к преобразователю акустической эмиссии 1/11;

- 1400 мм, 900 мм, 550 мм от преобразователя акустической эмиссии 1/11 к преобразователю акустической эмиссии 1/10;

- 200 мм, 750 мм, 2600 мм от преобразователя акустической эмиссии 1/11 к