Файл: Комплекс восстановителей и модификаторов поверхностей пар трения для выполнения безразборного ремонта и повышения ресурсоэнергосбережения узлов и агрегатов лесозаготовительной техники и транспорта в лесном комплексе.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 10.11.2023

Просмотров: 21

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Комплекс восстановителей и модификаторов поверхностей пар трения для выполнения безразборного ремонта и повышения ресурсоэнергосбережения узлов и агрегатов лесозаготовительной техники и транспорта в лесном комплексе.

А.А. Борозна, к.т.н., СПбГЛТУ, И. Ф. Пустовой технический директор ООО «Реалинпроект», инженер-конструктор Е.О. Сушков - ООО «Реалинпроект».

Использование комплекса для безразборной обработки узлов и агрегатов техники позволяет с минимальными временными и трудозатратами получить следующие результаты:

- очистить внутренние рабочие поверхности;

- устранить небольшие дефекты поверхностей пар трения;

- запустить процесс образования на трущихся металлических поверхностях металлокерамического слоя, по многим свойствам превосходящего алмазоподобные DLC поверхности;

- образуемый слой под действием температуры и используя энергию трения связывается с металлической подложкой одним кристаллическим каркасом;

- создание кристаллического каркаса сопровождается процессом идеализации рабочих зазоров пар трения – износ компенсируется, дисбаланс частично компенсируется благодаря большему наращиванию каркаса в местах большей нагрузки, общий КПД агрегата повышается;

- в образуемом слое в процессе работы создается аморфная ячеистая олеофильная структура, идеально удерживающая в себе смазочные материалы даже при отсутствии их внешнего поступления, что позволяет защитить поверхности трения от износа в условиях максимальных нагрузок и в моменты запуска агрегатов;

- созданный металлокерамический слой не зависит от смены смазочных материалов и сохраняется в течении всей жизни агрегата, повторное применение комплекса рекомендуется при сильном износе или для поддержания эффективности через 4-6 замен смазочных материалов, препятствует износу трущихся деталей как в обычном режиме работы, так и при повышенных нагрузках, в том числе при запусках, пониженных оборотах, в условиях пониженного давления масла, при низких температурах.

Основные преимущества использования комплекса:

- не требуется регулярного применения при замене смазочных материалов, результат не зависит от их замены;

- комплекс инертен в химическом отношении, совместим с любыми видами масел и смазок: объём рабочего состава составляет 0,01-0.1% от объема смазочных материалов, что физически исключает возможность забивания даже самых узких масляных каналов;

- воздействует исключительно на поверхность в зоне трения и не оседает ни на каких других поверхностях;

- не требуется остановки производства или нарушения логистических цепочек, разборки агрегатов, используется немного нерабочего времени для проведения процедуры;

- снижает вибрационные показатели агрегатов, что положительно сказывается на ресурсе всей конструкции;

- снижает общий уровень шума;

- при плакировании элементов ЦПГ металлокерамическим слоем возникает эффект ограничения отвода теплоты в систему охлаждения, что является частичной адиабатизацией двигателя – одним из приоритетных направлений совершенствования технико-экономических показателей двигателей;

- восстанавливает давление в масляной системе;

- восстанавливает рабочие параметры гидравлических насосов и машин без отрицательного влияния на управляющие гидравлические клапана.

Экономические обоснование при использовании комплекса на примерах:

| Стоимость комплекса, рублей | Результат обработки комплексом | Экономия на ГСМ, рублей | Отложенная экономия за счет ресурса |

| Т  рактор БЕЛАРУС МТЗ 82.1 рактор БЕЛАРУС МТЗ 82.1Повторение процедуры безразборного ремонта через 1000 моточасов. Средняя стоимость ТО-2 – 19 500 р. | |||

| 18 000 р. | Экономия топлива - 9-28%, смазочных материалов при доливке – 50- 85%, увеличение ресурса ДВС и топливной аппаратуры в 2,5-4 раза, снижении вредных выбросов на 40-60%. | 72 000 р. средняя | 24 000 р. минимум |

| Ф  орвардер Komatsu 875 орвардер Komatsu 875 Повторение процедуры безразборного ремонта через 1000 моточасов. Средняя стоимость ТО – 38 500 р. | |||

| 45 000 р. | Экономия топлива - 7-28%, смазочных материалов при доливке – 55-90%, увеличение ресурса ДВС и топливной аппаратуры в 2,5-4 раза, снижении вредных выбросов на 45-80%. | 146 000 р. средняя | 215 000 р. минимум |

самосвал IVECO TRAKKER AD410T42H самосвал IVECO TRAKKER AD410T42H Повторение процедуры безразборного ремонта через 100 000 км. Средняя стоимость ТО – 26 500 р. | |||

| 35 000 р. | Э  кономия топлива - 9-24%, смазочных материалов при доливке – 45-90%, увеличение ресурса ДВС и топливной аппаратуры в 2,5-4 раза, снижении вредных выбросов на 40-60%. кономия топлива - 9-24%, смазочных материалов при доливке – 45-90%, увеличение ресурса ДВС и топливной аппаратуры в 2,5-4 раза, снижении вредных выбросов на 40-60%. | 242 000 р. средняя | 65 000 р. минимум |

| Харвестер Ponsse Ergo 8W Повторение процедуры безразборного ремонта через 1000 моточасов. Средняя стоимость ТО – 42 700 р. | |||

| 45 000 р. |  Экономия топлива - 7-26%, смазочных материалов при доливке – 65-90%, увеличение ресурса ДВС и гидравлической системы в 2,5-4 раза, снижении вредных выбросов на 45-80%. Экономия топлива - 7-26%, смазочных материалов при доливке – 65-90%, увеличение ресурса ДВС и гидравлической системы в 2,5-4 раза, снижении вредных выбросов на 45-80%. | 137 000 р. средняя | 284 000 р. минимум |

| Малая коммерческая техника на примере микроавтобуса Mercedes Vito W447 119CDI Повторение процедуры безразборного ремонта через 40 000 км. Средняя стоимость ТО – 9 700 р. | |||

| 8 500 р. | Экономия топлива - 9-21%, смазочных материалов при доливке – 30-80%, увеличение ресурса ДВС и топливной аппаратуры в 2,5-4 раза, снижении вредных выбросов на 40-60%. | 17 000 р. средняя | 67 000 р. минимум |

Особенности применения комплекса:

- стоимость одной обработки окупается минимум 1,5 – 2 раза только получаемой экономией топлива;

- на крупногабаритной технике с изначально большим угаром масла экономия на смазочных материалах несколько раз окупает стоимость обработки, на легкой технике экономия небольшая ввиду частой полной замены масла;

- основное преимущество использования обработки комплексом заключается в значительной отложенной экономии на ремонте агрегатов благодаря повышению ресурса и запаса прочности ДВС, турбин, гидравлических систем и топливной аппаратуры;

- при сильном износе техники экономия от применения комплекса «Допресурс.рф» превышает затраты на обработку в 12-18 раз, при обработке новой техники ;

Самое главное преимущество применения комплекса – возможность сохранения и восстановления деталей и узлов уже изношенных агрегатов, что позволяет избежать простоев и добиться значительного снижения расходов на обслуживание техники в условиях санкционного давления на промышленность, когда большинство запчастей недоступно или цены на них сильно завышены.

Области применения комплекса:

1. Силовые установки - ДВС, компрессоры, газогенераторы, гидравлические системы - экономия топлива 7-38%, экономия смазочных материалов до 350%, снижение токсичности выпускных газов на 45-80%, увеличение ресурса узлов и агрегатов в 2,5-4 раза, увеличить общий жизненный цикл агрегатов, значительно повысить запас прочности, расширить диапазоны допустимых нагрузок и условий эксплуатации, получить очень значительное снижение материальных затрат при долгой эксплуатации малосерийных и крупногабаритных агрегатов. Позволяет вновь ввести в работу оборудование, параметры которого вышли из допуска, без проведения серьезного капитального ремонта. Способствует импортозамещению.

2. Подшипниковые и шарнирные соединения, редуктора, трансмиссии, рычажные передачи, насосы, гидравлические системы - увеличение ресурса в 2-5 раз, увеличение общиего жизненного цикла оборудования, значительное повышение запаса прочности и расширение диапазонов допустимых нагрузок и условий эксплуатации. Позволяет снизить затраты, связанные с простоем оборудования. Способствует импортозамещению.

3. Сцепки, скользуны, гребни колес, бандажи, стрелочные переводы, рельсы, люлечное подвешивание и т. д. – использование составов комплекса позволяет получить увеличение ресурса в 2,5-5 раз, значительно повысить запас прочности, расширить диапазоны допустимых нагрузок и условий эксплуатации. Позволяет снизить затраты, связанные с простоем. Способствует импортозамещению.

4. Консервация и расконсервация техники. На этапе консервации позволяет защитить трущиеся поверхности благодаря созданию олеофильного металлокерамического слоя, на этапе расконсервации позволяет восстановить полученные при сухом запуске повреждения поверхностей и защитить их при дальнейшей работе, поднять давление в системе смазки до оптимальных значений (рис. 1) [1].

До обработки

После обработки

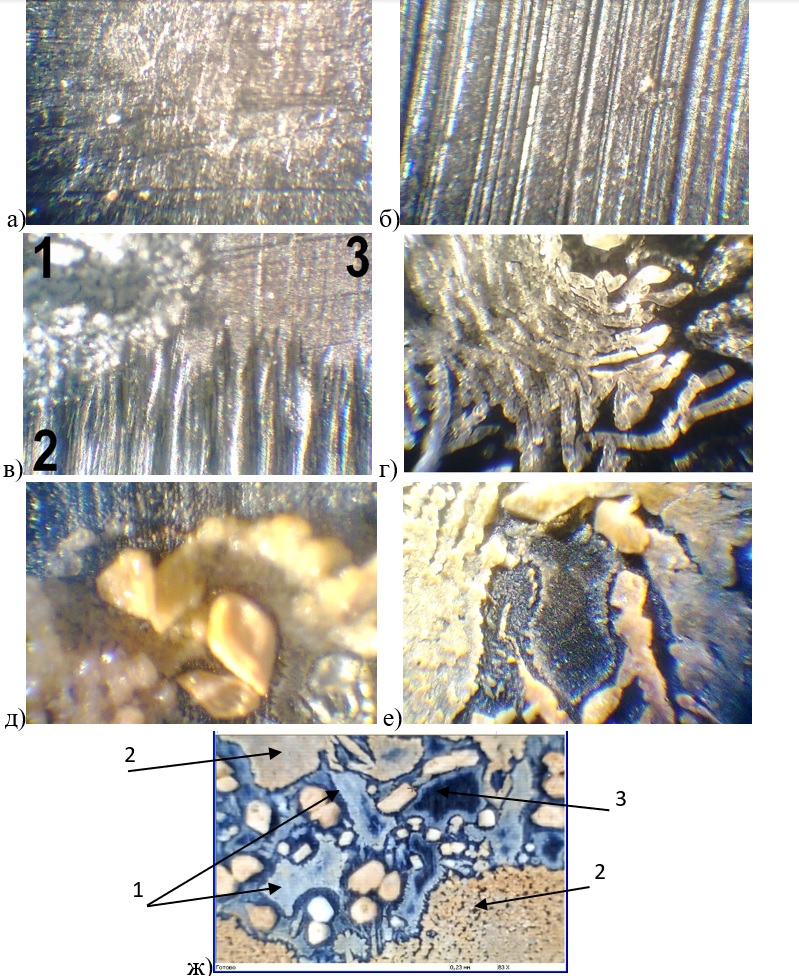

Рис. 1 - Вид поверхностей шатунного вкладыша и образуемый слой

Рис. 2 - Химическая стойкость модифицированных поверхностей трения.

Фотографии поверхностей трения (ув. 135 крат):

а – исходная (не натертая) поверхность металла; б – изношенная поверхность металла; в – совмещенные участки повреждения поверхности (1 – кислотное воздействие, 2 – износ в результате объемного разрушения, 3 – износ при трении); г – вид кристаллов после кислотной обработки поверхности; д – кристаллы, возникшие после намокания водой и выдержки поверхности на воздухе (ув. 280 крат); е – вид пленочной структуры в «дневном» свете (кислотное воздействие);

ж – вид пленочных структур в поляризованном свете (ув. 83 крат): 1 – не прореагировавший защитный слой; 2 – сульфаты; 3 – поверхность металла (черные области) [2].

Литература и источники:

1. Влияние примесей магнетита на триботехнические свойства смазочных композиций, содержащих минеральные модификаторы трения / Д. Н. Любомиров и др. // Трение и износ. – 2011, № 2 ( 32).

2. Кинетический критерий зарождения смазочных структур при трении минеральных наполнителей К. Н. Долгополов и др. // Трение и смазка в машинах и механизмах. – 2014, № 6.