Файл: Преимущества центробежного способа литья при изготовлении каркасов бюгельных протезов.docx

Добавлен: 21.11.2023

Просмотров: 148

Скачиваний: 3

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Планирование конструкции бюгельного протеза начинается с подробного анализа клинической ситуации, учитывая индивидуальные особенности челюстнолицевой области каждого конкретного пациента. Использование диагностических моделей повышает эффективность этой работы.

Врач в клинике получает точный отпечаток поверхности протезного ложа (оттиск), изучает модели, производит необходимые измерения, затем наносит рисунок конструкции протеза на диагностическую модель. Он же указывает технику тип кламмера, форму и размер дуги бюгельного протеза. После того, как опорные зубы подготовлены, получают рабочий оттиск и отливается рабочая модель.

Техник в лаборатории переносит рисунок каркаса протеза, с диагностической модели на рабочую модель, отлитую из супергипса. С помощью прибора для измерения глубины поднутрений можно исследовать ретенционные области зубов.

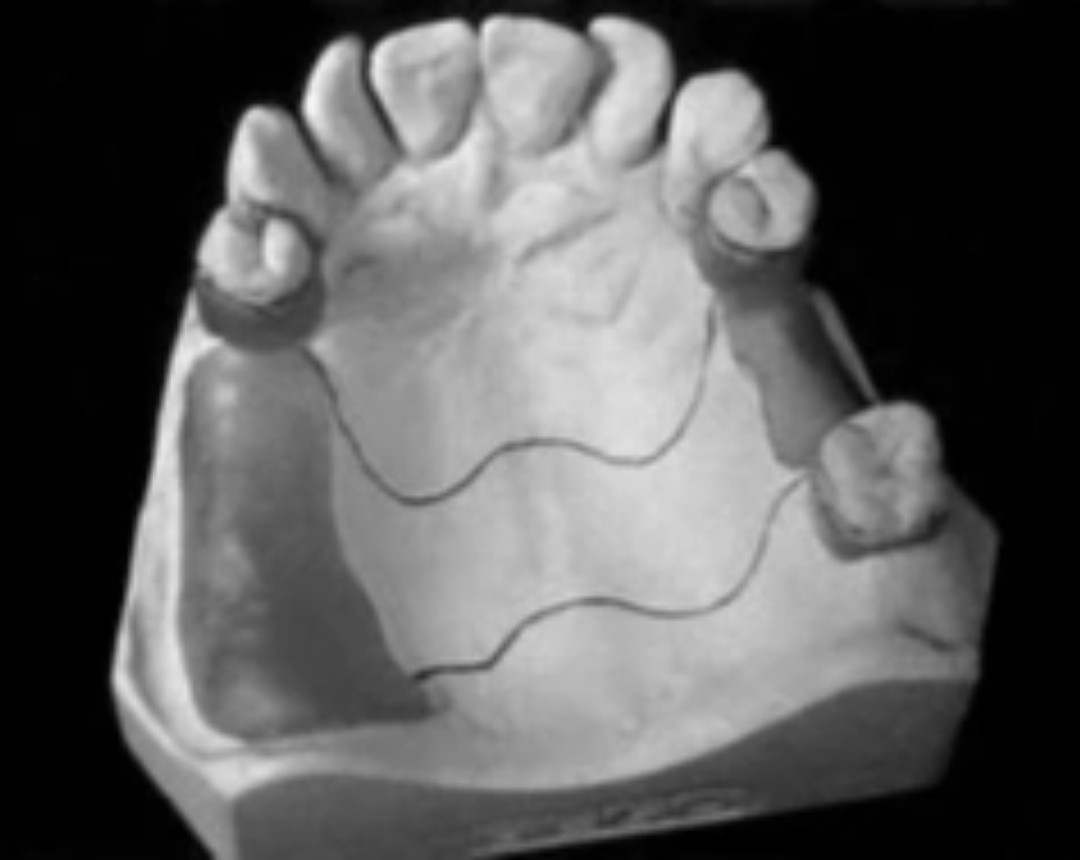

При измерениях стержень и край тарелочки ретенционного калибра должны одновременно прилегать к зубу. Только после того, как определены участки расположения ретенционных элементов, отмечается линия обзора. Рабочая модель после измерения и зарисовки каркаса подготавливают для дублирования (рис.1).

(рис.1)Подготовленная к дублированию модель верхней челюсти

Участки поднутрений заполняются воском, затем выравнивают ножом с наклоном 20 . На верхней челюсти, в области расположения базисов, наносится воск толщиной 0,5мм. После этого кювету с моделью для дублирования заливают силиконовым гелем. После затвердения геля модель осторожно извлекают из формы и отделяют от крышки кюветы. В качестве альтернативного метода можно дублировать модель двухкомпонентным силиконом Wirosil. Стабилизационные приспособления кюветы для этого материала и три сменные формы неба различной величины обеспечивают экономное использование силикона.

Оба компонента силикона смешиваются и дозируются автоматически в аппарате «Wirotop». При ручном замешивании массы нужно получить равномерное светлоголубое окрашивание силикона. Вращение в одном направлении предупреждает образование пузырьков. Затем производится уплотнение силикона в аппарате «Wiropress» при давлении 4 бар, уменьшаются имеющиеся в силиконе пузырьки воздуха. Время затвердевания под давлением - 30 минут. Паковочную массу для отливки модели нужно сначала размешивать в течение 15 секунд шпателем, затем 60 секунд - в вакууме. Время затвердевания массы нужно обязательно выдержать согласно инструкции. Модель, дублированную в гелевой форме, следует сушить 60 мин при t примерно 2500С. Моделирование каркаса протеза для верхней челюсти осуществляется гладким специальным воском толщиной 0,3м так, чтобы воск не доходил до краев базиса на 2мм. Моделирование ретенционного базиса с отверстиями для удержания пластмассы, ограничителя базиса и нанесение воска в участок расположения соединения между базисами проводится с использованием восковых заготовок. Переход воска к краю каркаса закругляется, делается плавным. Затем полученную модель выдерживают в течение 10 минут в сушильном шкафу.

Рисунок каркаса протеза переносят с рабочей модели на дублированную, куда переходят контуры ступеньки из воска рабочей модели, что позволяет точно воспроизвести места расположения кламмеров. При нанесении ребристого воска уже смоделированные детали каркаса не должны быть повреждены. Общая толщина базисов - 0,5мм, широкого соединения базисов - 0,7 мм. Смоделированный ограничитель базиса имеет выраженный край. Ребристый воск широкой дуги в этом участке имеет прямой угол к базису. Литьевые каналы всегда устанавливаются к самым толстым участкам каркаса. На верхней челюсти нужно применять плоские восковые ленты для литников (2,0х4,5мм или 2,0х6,5мм). Они с легким изгибом прикрепляются воском к ограничителю базиса. Широкий переход бюгеля в ретенционную часть базиса протеза с отверстиями для удержания пластмассы. Край ограничителя базиса окантовывается восковым шнуром диаметром 0,8 мм.

1.3 Построение литниковой системы бюгельного протеза

Литниковая система играет важную роль в обеспечении качества литья каркаса бюгельного протеза. В процессе литья необходимо получить гладкую, не имеющую пор поверхность каркаса, которая хорошо полируется и остается блестящей при осуществлении больным ухода за протезом. Точное литье обеспечивает сохранение пружинящих свойств кламмеров, необходимых для фиксации бюгельного протеза.

Для достижения высокого качества литья необходимо соблюдать следующие требования:

1) все участки отливки при литье должны находиться в равных условиях;

2) все толстостенные участки отливки должны иметь дополнительное депо жидкого металла для устранения усадочной раковины, рыхлости и пористости металла;

3) к тонким участкам отливок должен быть подведен наиболее горячий металл. Опыты показали, что не только длина и диаметр литьевого канала, но и его направление и расположение имеют огромное значение для получения качественного литья. Направление литьевых каналов и полого пространства должны соответствовать, чтобы расплавленный металл резко не менял направление, а применяемая при литье центробежная сила способствовала уплотнению металла;

4) расплавленный металл должен течь от толстостенных участков к тонкостенным. Если деталь имеет несколько толстостенных участков, связанных посредством тонкостенных, то каждый толстостенный участок должен иметь свой литьевой канал (литникобразующий штифт).

В процессе охлаждения расплавленный металл вытягивается из литейных каналов и массивных частей. Более тонкие части модели остывают быстрее, чем более массивные. Поэтому литники должны устанавливаться на наиболее массивных участках конструкций, например, на переходе от седловидной части к дуге протеза. Массивные части, в которые металл может попасть только через другие, тонкие части модели, следует дополнить круглым каналонаполнителем диаметром 3 мм.

Литники представляют собой каналы, по которым расплавленный металл поступает в форму. Их моделируют в виде цилиндров диаметром не менее 2-3 мм, которые можно изготовить с помощью специального шприца с канюлями различных диаметров - от 0,8 до 4,5 мм или восковой ниткой.

При отливке сложных конструкций дуговых протезов или съемных шин с многозвеньевыми кламмерами в литниковой системе рекомендуется моделировать усадочные муфты и выход для газов (выпор). Последний делают из воска в виде стержня диаметром 1,5-2 мм и приклеивают с одной стороны к каркасу, а с другой - к верхнему краю литниковой чаши.

Размер и форма литниковой системы зависит от способа плавки и заливки металла. Если плавка осуществляется в литниковой чаше, то диаметр литника не превышает 1,5 мм, если при плавке металла применяют центробежную заливку, то литник должен быть толстым (он играет роль питателя — прибыли)

Литниковая система может быть выполнена в виде одного канала. (Рис.2) Одноканальную литниковую систему применяют при центробежной или вакуумной заливке. Толстый литник диаметром 4-6 мм устанавливают по направлению вращения модели при ее заливке расплавленным металлом. Литник суживается у детали каркаса и расширяется в области литниковой чаши.

Рис.2 Одноканальная литниковая система

При моделировании восковой конструкции на верхней челюсти и из-за большого количества широких и дополнительных элементов на его дуге следует установить как можно более плоские литейные каналы и отливку каркаса во избежание деформации осуществлять только «сверху».

При моделировании литниковой системы следует обращать внимание на обеспечение возможности отпилить литники от готового каркаса. Литники должны быть гладкими, поскольку неровности и шероховатости стенок литьевого канала создают завихрения в потоке жидкого металла, что отрицательно сказывается на качестве отливки.

ГЛАВА 2. ПРИМЕНЕНИЕ ЦЕНТРОБЕЖНОГО СПОСОБА ЛИТЬЯ ПРИ ИЗГОТОВЛЕНИИ КАРСАСОВ БЮГЕЛЬНЫХ ПРОТЕЗОВ

2.1 Технологии литья каркаса бюгельного протеза

При литье зубопротезных деталей самым важным является борьба с усадкой сплавов и восковых композиций. Этому подчинены все промежуточные операции, уменьшение усадки восковых композиций, создание специальных компенсационных формовочных масс, система и характер литников и методы плавления сплавов [21].

Все восковые композиции, а также сплавы металлов, при переходе из жидкого состояния в твердое дают усадку: восковые композиции – 0,5-2,0%, нержавеющая сталь – 1,1-2,2%, золотые сплавы – 1,25%, серебряно-палладиевые сплавы – до 2%. Усадку восковых композиций уменьшают путем создания смесей восков с введением карнаубского, монтанного и других восков, а также моделированием деталей не из расплавленной, а из размягченной смеси. Усадку сплавов компенсируют при помощи специальных компенсационных формовочных масс, которые имеют двойной коэффициент расширения: расширение в процессе затвердевания (0,8-1,0%) и тепловое расширение при нагревании (0,6-0,75%). Чем больше удается уравновесить процент усадки восковых смесей и смесей металлов расширением формовочных масс, тем точнее и качественнее получается литьё [7].

При всех способах литья в литейной форме, кроме формы металлической отливки, предусматривается и литниковая система, представляющая собой каналы, по которым жидкий металл подводится к отливке. Литниковая система создается путем подвода к восковой детали литникообразующих штифтов. Эти штифты могут быть металлическими или восковыми. Построение литниковой системы в точном литье по выплавляемым моделям определяется следующими принципами:

-

все участки отливки должны находиться в равных условиях при литье; -

все толстостенные участки отливки должны иметь дополнительное депо жидкого металла для устранения усадочной раковины, рыхлости и пористости в металле; -

к тонким участкам отливок должен быть подведен наиболее горячий металл; -

направление литьевых каналов должно соответствовать направлению полого пространства, чтобы расплавленный металл не менял резко направление, а применяемая при литье центробежная сила способствовала уплотнению металла; -

количество литников зависит от конструкции протеза – для лучшей проводимости металла от 2 до 4; -

расплавленный металл должен течь от толстостенных участков к тонкостенным, если деталь имеет несколько толстостенных участков, связанных посредством тонкостенных, то каждый толстостенный участок должен иметь свой литьевой канал; -

литники должны устанавливаться на наиболее массивных участках конструкции, например, на переходе от седловидной части к дуге протеза; -

массивные части, в которые металл может попасть только через другие тонкие части восковой модели, следует снабдить дополнительным круглым литником диаметром 3 мм; -

при моделировании каркаса на верхней челюсти и из-за большого количества широких и дополнительных элементов, на дуге воскового каркаса следует устанавливать как можно более плоские литейные каналы; -

сечение литников зависит от толщины отливки; их сечения должны быть равными или сечение литников должно быть не много больше; -

систему литников дугообразно изгибают, что обеспечивает снятие напряжения в сплаве при его охлаждении – усадке, этим предотвращается деформация частей металлического каркаса. Необходимо избегать чрезмерно изогнутых каналов, препятствующих свободному протеканию металла; -

ближе к отливаемой поверхности на литниках на расстоянии 1-1,5 мм от воскового каркаса делают приливы в виде шариковых утолщений. Они служат в качестве литейных резервуаров, препятствующих появлению усадочных раковин; -

толщина литнокообразующего штифта должна быть не менее 1,5 мм даже у маленьких отливочных деталей; -

чем толще деталь или чем больше её протяженность, тем большее количество литников большего диаметра должно быть к ней подведено. Не рекомендуется брать литникообразующий штифт диаметром более 3-4 мм, так как расплавленный металл под влиянием силы тяжести может войти в широкий канал ещё до центрифугирования и забить его.