Файл: Преимущества центробежного способа литья при изготовлении каркасов бюгельных протезов.docx

Добавлен: 21.11.2023

Просмотров: 146

Скачиваний: 3

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Качество деталей может сильно пострадать вследствие образования усадочных раковин. Отлитый в форму металл начинает затвердевать с наружных слоев, и некоторое время поверхность отливки представляет собой твердую корку, под которой имеется жидкий металл. Раньше затвердевает участок металла, находящийся над поверхностью формы. Сокращаясь при охлаждении, он втягивает в себя частицу расплавленного металла, находящегося в глубине кюветы, или, уменьшаясь в объёме, не заполняет всего пространства формы. Чтобы избежать образования усадочных раковин и снизить степень усадки детали, создают депо металла вне предела детали – муфты. Усадочные раковины перемещаются в эти муфты, т.к. последние дольше являются резервуаром расплавленного металла, застывающее изделие, а также остаток металла на поверхности словно втягивают в себя из муфты жидкий металл. При этом, должна быть предусмотрена последовательность затвердевания: вначале изделие, а затем муфта. С помощью муфты компенсируется усадка. Большую роль при этом играет правильный режим прогрева формы перед литьём. Чтобы при литье тонкостенных деталей или деталей большой протяженности и разной толщины не образовалось недоливов, в литниковую систему необходимо ввести отводные каналы для воздуха [10].

После установки литниковой системы приступают к созданию литейной формы. Восковую композицию литникового дерева с нанесенной огнеупорной рубашкой укрепляют на подопочном конусе. Форма конуса играет большую роль в процессе литья. Размер конуса определяет размер образуемой воронки, в которой плавится металл. При невысоком конусе воронка получается неглубокой, и расплавленный металл может легко, расплескаться. Кроме того, не будет обеспечена концентрация металла у входа в литьевые каналы, а, следовательно, не будет обеспечено необходимое давление при литье и деталь может получиться с недоливами или с ухудшенной структурой.

При высоком конусе образуется глубокая воронка, что затрудняет плавку металла, а при расплавленном металле образовавшийся высокий слой может обусловить самопроизвольное затекание металла в литниковую систему и закупорку литьевых каналов [1].

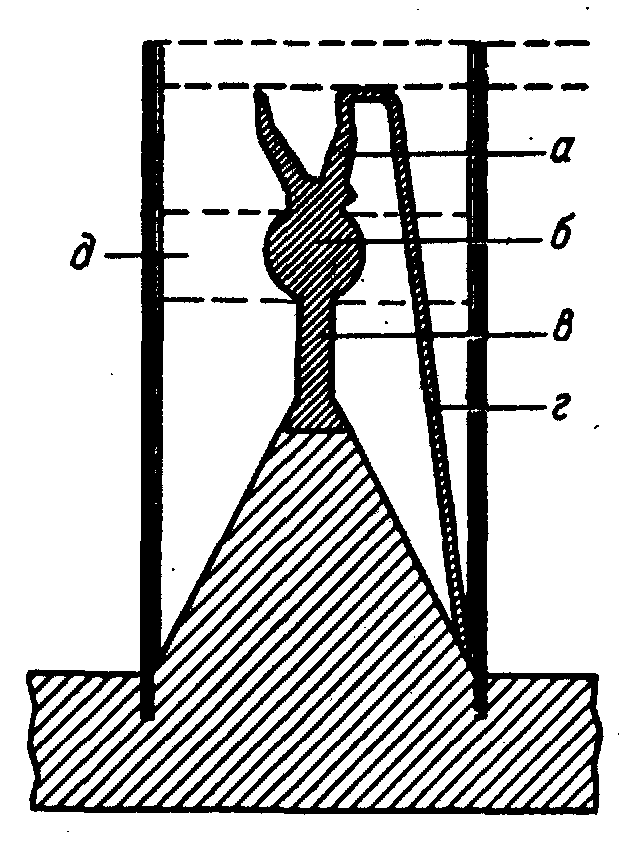

Для получения качественного литья важен уровень расположения отливаемой детали в литейной кювете. Отливаемая деталь должна располагаться на расстоянии 0,8—1,2 см от дна кюветы, вне зоны так называемого центра тепла кюветы. Такое расположение кюветы обеспечивает начало охлаждения литья именно с отливаемой детали. Зона тепла в кювете располагается по центру объема формовочной массы, и в ней расплавленный металл охлаждается в последнюю очередь, в этой зоне должны быть расположены и компенсационные муфты, поэтому подбору кюветы следует придавать большое значение (Рис. 11).

Рис. 11. Схема литьевой кюветы в разрезе. а — восковая модель; б — противоусадочная муфта; в — литьевой канал; г — канал для отвода воздуха из литьевой формы; д — тепловая зона кюветы

Применение обычной кольцеобразной металлической опоки для деталей большого объема нецелесообразно, так как она препятствует объемному расширению формовочной массы, как в процессе затвердевания, так и при нагревании, вследствие чего в облицовочном слое может появиться трещина. Чтобы предотвратить это, перед формовкой опоку с внутренней стороны обкладывают несколькими слоями пергаментной бумаги, служащей компенсатором. При высокой температуре она сгорает, и формовочная масса имеет возможность свободно расширяться на толщину бумажного слоя (0,3 мм). Эффективно также использование тонкого слоя асбестовой бумаги [3].

Для изготовления качественного бюгельного протеза, особенно с кламмерной фиксацией, для изготовления стабильной, ажурной конструкции, которая будет долго и верно служить пациенту, необходимо применение хорошего, качественного сплава, предназначенного для этих целей.

Три сплава для литья бюгельных протезов: remanium 380+, remanium 800+ и remanium 900, на современном этапе развития ортопедической стоматологии, отвечают самым высоким требованиям в технике изготовления бюгельных протезов: великолепные пружинящие свойства, кламмера работают долго и надёжно. Одновременно имеется возможность изготавливать более ажурные конструкции что, в свою очередь, повышает комфортность изготовленных бюгельных протезов. Для изготовления бюгельных протезов в РФ выпускаются: кобальто-хромовые сплавы (КХС, Бюгодент) и золотые сплавы (супер ЛБ, ЗлСрПлМ 750×30) [6].

Литьё осуществляется в высокочастотных печах. К токам высокой частоты относятся переменные токи частотой от 500 до 10000000 Гц (обыкновенный ток городской сети имеет частоту 50 Гц). Сущность метода индукционного нагрева токами высокой частоты заключается в том, что расплавленный металл помещают в электромагнитное высокочастотное поле индуктора. При этом в слитке металла индуктируются переменные токи, называемые вихревыми токами высокой частоты.

Благодаря большой плотности индуктированных токов на поверхности слитков происходит быстрый нагрев и расплавление металла. Сплавы очень легко и хорошо плавятся и имеют абсолютно точную индикацию момента разлива. В начале цилиндрики нагреваются, оплавляются и сплавляются вместе. На поверхности расплава образуется тонкая оксидная плёнка, по истечении нескольких секунд она трескается и «разбегается», поверхность металла становиться гладкой и блестящей, как зеркало — так называемое «зеркало расплава». Именно в этот момент следует привести в действие механизм заливки [17].

Если пропустить этот момент, то есть возможность перегреть, «вскипятить» металл и получить каркас бюгельного протеза плохого качества. Причём, как правило, был металл перегрет или нет не видно, так как получается литьё с уже отрезанными литниковыми каналами, а у готового протеза через несколько недель возможен отлом элементов фиксации (кламмера). Кроме того, отливку каркасов для кламмерных бюгельных протезов следует производить только из «свежего» металла, так, как только тогда гарантированы те механические свойства, о которых пишет производитель. Для отливки каркаса бюгеля на замковой фиксации можно использовать до 30% вторичного металла [19].

Чтобы металл заполнил полость формы, образовавшуюся после выплавления воска, следует создать давление на металл. В зависимости от характера получаемого давления на металл различают следующие методы литья сплавов:

-

Под давлением. -

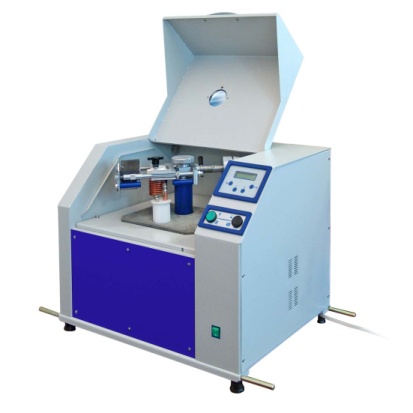

Центробежное (Рис. 12).

Рис. 12. Центробежная литейная установка

-

Вакуумное (Рис. 13).

Рис. 13. Вакуумная литейная установка

Литьё под давлением и центробежное основано на создании давления на металл извне. При таком литье получают более точные отливки, оно исключает пористость, недоливки, усадочные раковины. Широкое распространение получило центробежное литье.

Есть много систем аппаратов для литья, построенных на действии центробежной силы. Существует автоматическая центрифуга для литья зубных протезов. Вакуумное литьё основано на создании отрицательного давления внутри формы. Это способствует удалению пузырьков газов из полости формы, что предупреждает образование пор, но при этом получаются менее уплотненные отливки. Наиболее часто используется центробежное литье [20].

Обработка отлитых металлических деталей. После того, как центрифуга закончила своё вращение, достают опоку и дают ей спокойно остынуть, не применяя принудительного охлаждения, детали разной толщины по протяженности и крупные детали (каркас бюгельного протеза) помещают в прогретые муфельные печи и охлаждают вместе с ней. Затем необходимо хорошо вымочить опоку, что значительно облегчит распаковку. Используя щипцы для распаковки, пневмомолоточек или гипсовый нож, удаляют как можно больше паковочной массы. Ни в коем случае не стучат молотком по литьевому конусу! Так как паковочная масса при этом очень хорошо отделяется от металла, значительно сокращая процесс пескоструйной обработки, но одновременно деформируется каркас бюгельного протеза.

Далее приступают к обработке отлитых деталей. Обработка необходима, если на поверхности обнаружены неровности, шероховатости, излишки металла. Начинают обработку с удаления литников, оно производится на моторе карборундовым диском. Ввиду большой твердости сплавов дальнейшая обработка ведется сначала пескоструйным аппаратом, затем с помощью карборундовых камней и твердосплавных боров. Одними из лучших для этого являются спеченные алмазные головки, полировальные резиночки для кобальт-хромовых сплавов и конечно же незаменимая Tiger brillant — полировочная паста для окончательной полировки и придания знаменитого блеска сплавам remanium. Обработкой достигают ровной поверхности (Рис. 14).

Рис. 14. Обработанный каркас бюгельного протеза.

При обнаружении недоливов и пор в литье обработку прекращают и вновь приступают к моделированию восковой композиции.

2.2 Различия в технологии литья на центробежной литейной и вакуумной установках

Изготовление больших и массивных объектов в большинстве случаев приводит к проблемам в лабораториях. Учитывая, что каждый из таких объектов изготовляется индивидуально и часто они имеют различные геометрию и объем формы, общепринятых и конкретных правил для литья таких объектов не существует. По этой причине необходимо учитывать некоторые существенные различия в технологии литья на центробежной индукционной установке и вакуумной установке под давлением [6].

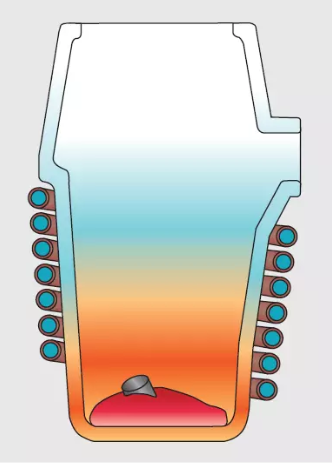

Литье на центробежной литейной установке представлено на рисунке 15.

Рис. 15. Тигель центробежной индукционной литейной установки

Центробежное литье. При центробежном литье важно, чтобы вливаемый сплав как можно быстрее вытеснил объем воздуха из полой формы опоки. Вытеснение воздуха осуществляется неизбежно через поры соответствующего паковочного материала. При заполнении на вибростолике паковочная масса оседает, т. е. крупные частицы оседают быстрее, чем мелкие. Более мелкие частицы образовывают на поверхности опоки плотный слой, который при центробежном литье замедляет вытеснение воздуха сквозь опоку. В таком случае рекомендуется отшлифовать поверхность опоки на триммере, чтобы открылись поры материала [11].

При центробежном литье необходимо использовать большее количество сплава, так как центробежная сила оказывает достаточно высокое давление на сплав, что позволяет ему залиться даже в самые тонкие части опоки.

Особенности центробежного литья:

-

при центробежном литье на каждую частичку сплава действуют две силы – гравитационная и центробежная; -

охлаждение металла в форме происходит с двух сторон – с наружной тепло отводится металлической формой, со свободной поверхности тепло излучается в воздух; в связи с этим в процессе заполнения формы непрерывно происходит конвекция – перенос теплоты в жидком металле путем перемешивания самого вещества; -

свободная поверхность отливки затвердевает последней, поэтому все включения выносятся на эту поверхность.

Центробежное литье по сравнению с литьем в неподвижные формы имеет ряд преимуществ:

-

высокая плотность вследствие малого количества межкристаллических пустот усадочного и газового происхождения; -

интенсивное очищение расплава от неметаллических включений; -

меньший расход металла вследствие отсутствия литниковой системы или уменьшения массы литников; -

исключение затрат на изготовление стержней для получения полых отливок, -

имеющих форму тел вращения (труб, втулок и др.); -

улучшение заполняемости форм металлом; -

возможность получения отливок из сплавов, обладающих низкой текучестью, а также двухслойных и многослойных деталей с сочетанием в одной отливке сплавов с различными свойствами.

Основные недостатки центробежного способа литья [9]:

-

трудность получения качественных отливок из ликвирующих сплавов; -

неточность диаметра полости со свободной поверхностью; -

загрязнение свободной поверхности отливок ликватами и неметаллическими включениями; -

ограниченность по конфигурации отливаемых деталей.

Каркас бюгельного протеза отлитый на центробежной установке представлен на рисунке 16.

Рис. 16. Каркас бюгельного протеза верхней челюсти – литье на центробежной индукционной литейной установке.

Порядок выполнения работ на центробежной установке:

-

Осмотреть, очистить, и смазать форму. -

Собрать форму в корпусе. -

Опустить защитный кожух. -

Установить в отверстие крышки заливочную воронку. -

Включить электродвигатель. -

Залить металл из мерного ковша в заливочную воронку (температура металла 700...730 °С). -

Выключить электродвигатель. -

После остановки формы снять крышку и извлечь отливку. -

Оценить качество отливки.