Добавлен: 22.11.2023

Просмотров: 66

Скачиваний: 3

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

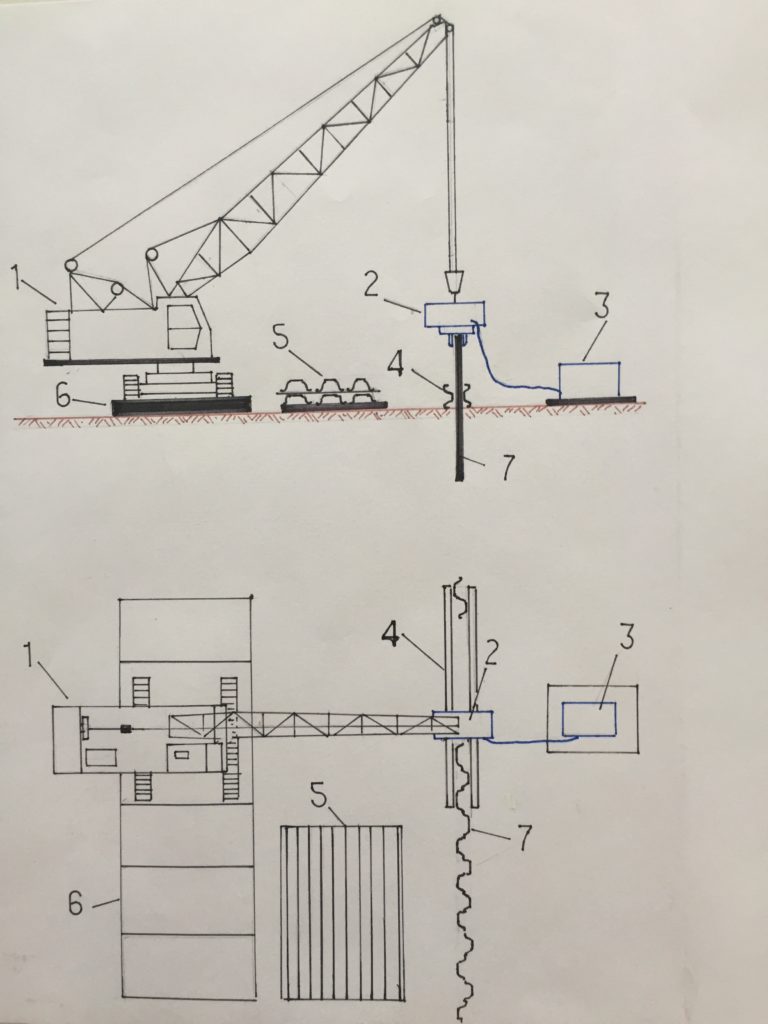

— строповка очередной секции шпунта в зоне временного складирования и перемещение ее краном к точке погружения;

— установка шпунта в замок ранее погруженного шпунта;

— крепление шпунта захватами вибропогружателя;

— проверка вертикальности положения шпунта;

— погружение шпунта с установкой в проектное положение.

Рис. 3. Схема организации работ по устройству шпунтовой конструкции способом вибрационного погружения: 1. Гусеничный кран с решетчатой стрелой 2. Вибропогружатель 3. Дизельная станция 4. Направляющий кондуктор 5. Временный склад шпунта 6. Основание для установки и передвижения крана 7. Шпунтовый ряд

Следует отметить, что при наличии в основании или толще грунтового массива плотных глинистых грунтов проектной документацией может быть предусмотрено лидерное бурение скважин, в которые затем погружается шпунт.

При погружении шпунта следует контролировать положение ранее погруженного шпунта для предотвращения его неконтролируемого перемещения вниз. Такое неконтролируемое смещение строители называют «уводом» шпунта. Чтобы предотвратить «увод» шпунта, ранее погруженные секции шпунта сваривают между собой, при этом нет необходимости накладывать сплошной шов, достаточно прерывистого.

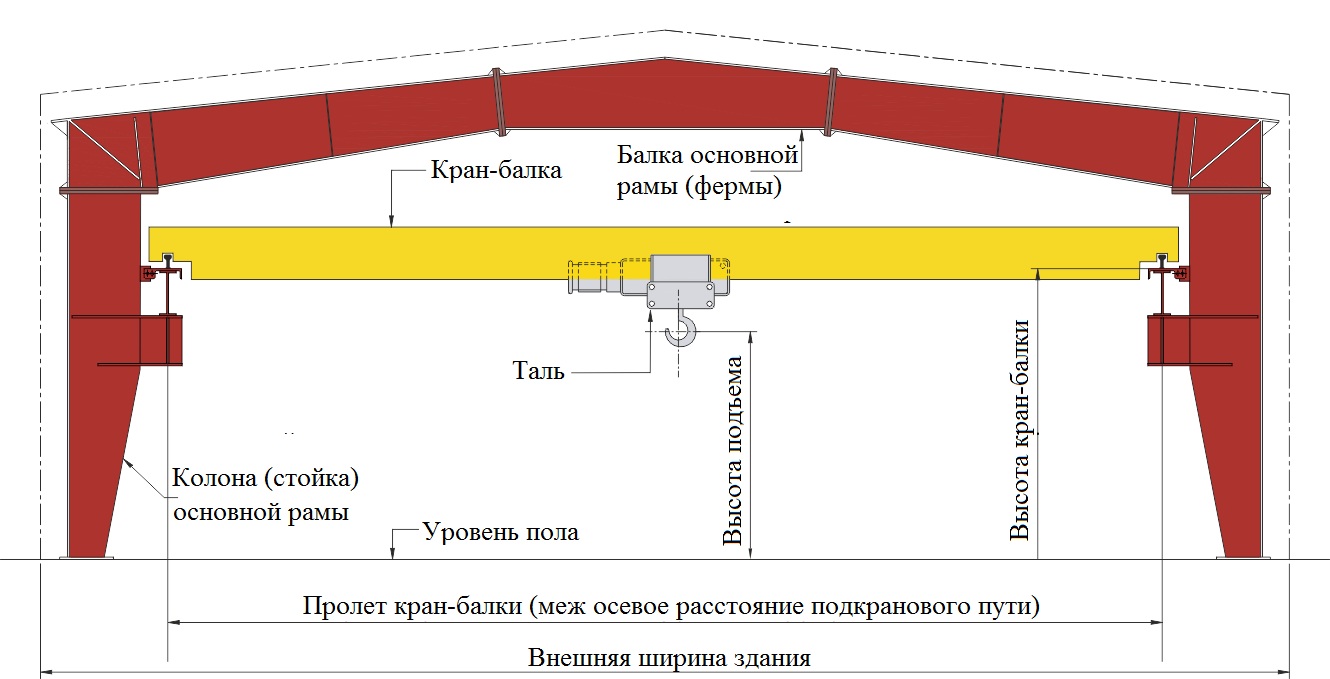

3. Грузоподъёмные Тали (лист 3).

Редуктор – обеспечивает плавность хода при запуске лебедки и торможении; Барабан для сматывания троса внутри полый с проделанными бороздками, которые препятствуют спутыванию троса; Соединительная муфта расположена внутри барабана между валами двигателя и редуктора, обеспечивает их неразрывную кинематическую связь; Передвижная тележка бывает трех модификаций: электрическая, ручная и свободная. Колеса предназначены и приспособлены для беспрепятственного передвижения по двутавровой балке. Центр тяжести тележки отрегулирован с равной нагрузкой на колеса; Подвеска крюка сделана таким образом, чтобы препятствовать перетиранию троса. Облегченный вес крюка способствует удобству при работе стропальщиков; Грузовой канат изготовлен из стальных составляющих повышенной прочности; Электрооборудование тали состоит из двигателей подъема-спуска, передвижения, и сопутствующих им приспособлений; Кнопочный механизм создан для управления электротали таким образом, чтобы двигатели запускались только при непрерывном нажатии на кнопку. Такое устройство управления предохраняет обслуживающий персонал от несчастных случаев.

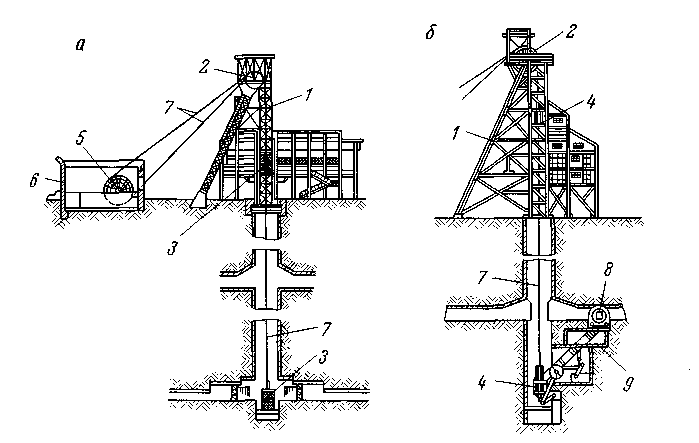

4. Шахтные подъёмники

Над стволом шахты устанавливается надшахтный копер 1, на верхней площадке которого укреплены два направляющих (копровых) шкива 2. Подъем и спуск клетей и скипов 4производится подъемной машиной 5, находящейся в отдельном здании , расположенном на расстоянии 20–40 м от копра. Подъемные канаты перекинуты через направляющие шкивы и одним концом прикреплены к барабану подъемной машины, а другим – к шахтной клети или скипу.

Рисунок 11.7. Схемы подъемных установок для вертикальных стволов:

а – клетевой; б – скиповой

При вращении барабана подъемной машины один канат навивается на него, поднимая клеть из шахты, а другой свивается, опуская вторую клеть в шахту. Подъемные сосуды одновременно загружаются в шахте и разгружаются на поверхности на специальных приемных площадках.

В подъемных установках, оборудованных неопрокидными клетями, груженые вагонетки на нижней приемной площадке вкатываются в клеть, выталкивая из нее порожние вагонетки, и поднимаются по стволу до верхней приемной площадки в надшахтном здании, где груженые вагонетки выкатываются из клети, а порожние вагонетки вкатываются в нее. Затем процесс обмена вагонеток на приемных площадках повторяется.

5. Виброкаток для уплотнения грунта

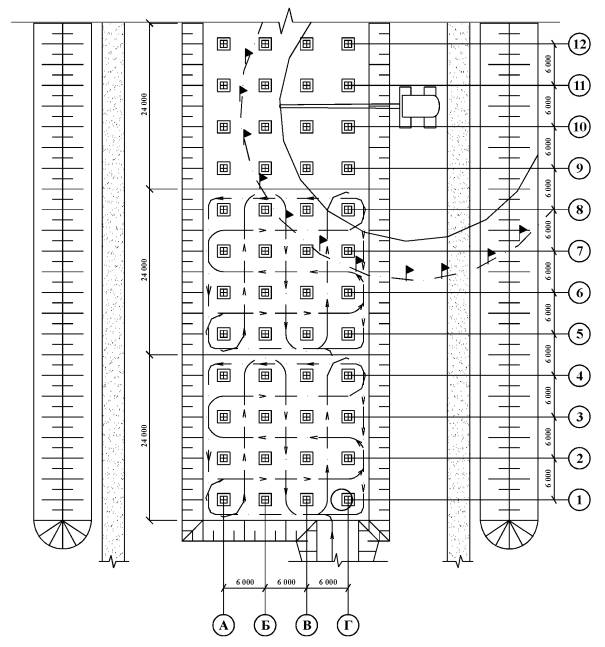

2.5 Организация работ по уплотнению грунта обратных засыпок фундаментов здания с сеткой колонн 6,06,0 м представлена на рисунке 5, где поочередно по захваткам, длина которых принята по 24 м, производятся работы по устройству обратной засыпки, разравниванию и уплотнению грунта.

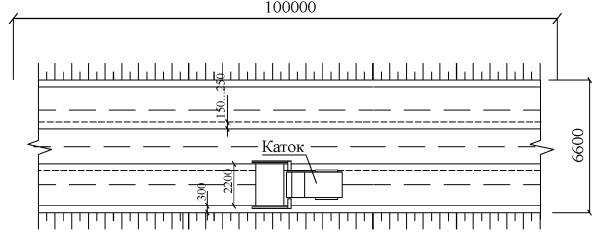

Схема уплотнения грунта при строительстве линейных объектов представлена на рисунке 6.

2.6 Уплотнение грунта осуществляется по замкнутому кругу либо челночными проходами катка при заданном числе проходов по одному следу. Число проходов катка по одному следу устанавливается строительной лабораторией в соответствии с требуемой проектной плотностью грунта.

2.7 Уплотнение грунтов способом укатки катками статического действия применимо для связных и малосвязных грунтов, т.е. грунтов, содержащих частицы глины. Для уплотнения несвязных грунтов, например, песчаных, лучше использовать метод вибрации. Использование виброкатков позволяет уплотнять грунты различного фракционного состава.

Для уплотнения грунта необходимо на его поверхности создать удельное давление от 90 до 100 % предела прочности грунта. По мере уплотнения грунта его прочность и плотность растут и приходится делать несколько проходов, чтобы получить требуемую степень уплотнения.

Рисунок 5 - Схема организации работ по уплотнению обратных засыпок

Рисунок 6 - Уплотнение грунта при строительстве линейных объектов

Чтобы повысить эффективность уплотнения, его следует вести группой катков, вначале уплотнять легкими катками, а затем тяжелыми. Если сразу уплотнять тяжелыми, то удельное давление превысит предел прочности грунта и поверхность будет волнистой. Легкими катками рекомендуется делать 30 - 40 % общего количество проходов. Когда плотность грунта достигает 90 % предела прочности грунта, его уплотняют тяжелыми катками.

Расчет эксплуатационной производительности машин и оборудования. Расчет времени использования машины и оборудования при производстве работ

1.Полноповоротный экскаватор на гусеничном ходу.

Определяем эксплуатационную производительность вскрышного и добычного экскаватора по формуле:

Где, Е- емкость наполнения ковша, м3

kнап – коэффициент наполнения ковша

kраз - коэффициент разрыхления ковша

tц – время цикла в секунду

k исп – коэффициент использования оборудования во времени

Определяем сменную производительность вскрышного и добычного экскаватора по формуле:

Qсм=Qэкс*Тсм , м3/см (3)

Где, Тсм – продолжительность смены , в час

Qсм Komatsu PS-1250 = 300*12=3600 м3/см

Qсм Komatsu PS-3000 =1071*12=12852 м3/см

Определяем суточную производительность вскрышного и добычного экскаватора по формуле:

Qсут=Qсм*nсм , м3/сут (4)

Где, nсм – количество смен

Qсут Komatsu PS-1250= 3600*2= 7200 м3/сут

Qсут Komatsu PS-3000 = 12852*2=25704 м3/сут

Определяем месячную производительность вскрышного и добычного экскаватора по формуле:

Qмес=Qсут*nр.д. , м3/мес (5)

Где, nр.д. – количество рабочих дней по вскрыше

Qмес Komatsu PC -1250 = 7200*24 = 172800 м3/мес

Qмес Komatsu PS-3000 = 25704*23=616896 м3/мес

Полученные данные заполним в таблицу 3

Таблица 3 – Производительность экскаваторов

| Виды работ | Тип оборудования | Сменная производительность, м3 | Суточная производительность, м3 | Месячная производительность, м3 |

| Добыча | Komatsu PS-1250 | 3600 | 7200 | 172800 |

| Вскрыша | Komatsu PS-3000 | 12852 | 25704 | 616896 |

Определяем сменную производительность автосамосвалов по формуле:

Где, Vк – объем кузова

Тсм – длительность смены

Тр – время погрузки и разгрузки

Kисп – коэффициент использования оборудования во времени

Определяем число автосамосвалов для бесперебойной работы экскаватора по формуле:

Определяем объем бульдозерных работ

Qб=Qвск см*kзаб , м3 (8)

Где, kзаб – коэффициент заваленности забоя

Qб =12852*0,4=5140 м3

Определяем число работающих бульдозеров по формуле:

Где, nб – производительность бульдозера в м3

Определяем инвентарный парк бульдозера по формуле:

2.3 Расчет норм выработки

При погрузки горной массы и полезного ископаемого в автотранспорт, норма выработки определяется по формуле:

Где, Тсм – продолжительность смены (420) мин

Тпз – время на выполнение подговительно заключительных операций (25-35) мин

Тлн –время на личные падобности (5-15) мин