Файл: Отчет по лабораторной работе 2 Исследование свойств проводящих сплавов.docx

Добавлен: 23.11.2023

Просмотров: 215

Скачиваний: 5

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

МИНИСТЕРСТВО НАУКИ И ВЫСШЕГО ОБРАЗОВАНИЯ РОССИЙСКОЙ ФЕДЕРАЦИИ

федеральное государственное автономное образовательное учреждение высшего образования

«САНКТ-ПЕТЕРБУРГСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ

АЭРОКОСМИЧЕСКОГО ПРИБОРОСТРОЕНИЯ»

КАФЕДРА №23

ПРЕПОДАВАТЕЛЬ

| Старший преподаватель | | |

| должность,уч.степень,звание | подпись,дата | инициалы,фамилия |

ОТЧЕТ ПО ЛАБОРАТОРНОЙ РАБОТЕ №2

«Исследование свойств проводящих сплавов»

по курсу: МАТЕРИАЛОВЕДЕНИЕ

| СТУДЕНТ ГР. № | | | | | | |

| | номер группы | | подпись, дата | | инициалы, фамилия | |

Санкт-Петербург

2023

Лабораторная работа №2

«Исследование свойств проводящих сплавов»

-

Цель работы: изучение закономерностей изменения электрических свойств двухкомпонентных сплавов в зависимости от их состава.

-

Описание лабораторной установки:

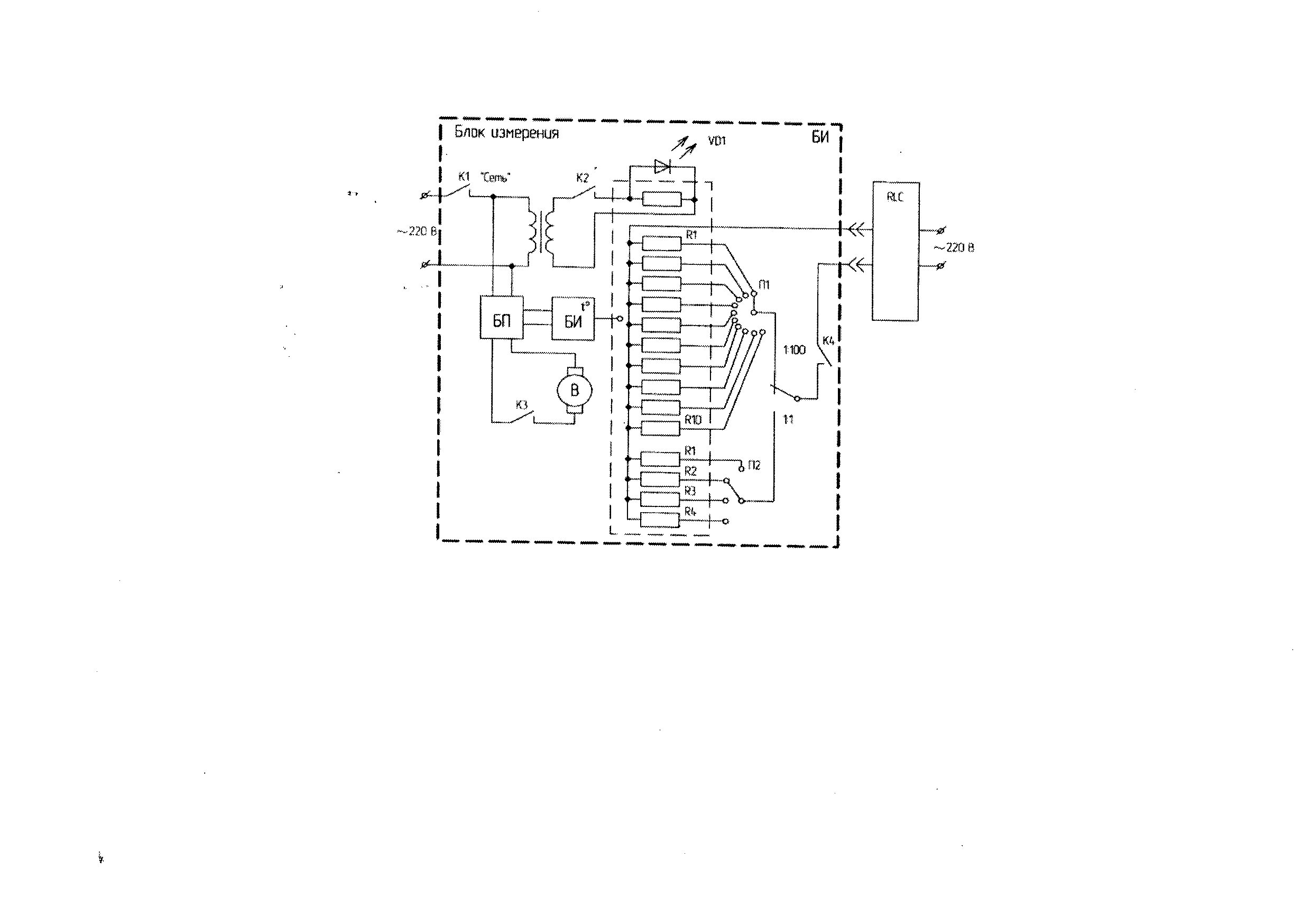

Установка состоит из блока измерения (БИ), где расположены источник питания +12В, блок измерения температуры (БИТ), термостат, с установленными в нем образцами,

вентилятор для принудительного охлаждения образцов, индикация режимов работы и температуры , средства коммутации (переключатели номера образца, режима работы, включения сети, включения термостата и принудительного охлаждения), а также RLC-блока, позволяющего измерить сопротивление всех образцов в реальном времени, согласно полученному заданию.

Рисунок 1- Внешний вид и схема измерения лабораторной работы 2

Перед включением установки в сеть убедиться, что тумблер включения сети К1, находящийся с правой стороны измерительного блока, и тумблер включения RLC-метра -в положении “ Выкл”.

-

Порядок выполнения работы:

-

Включить в сеть RLC-метр и блок измерения (БИ). -

Тумблер К2 на БИ в правом положении (термостат выключен), красный светодиод не горит. -

Режим работы на БИ тумблер К4 - в нижнем положении. -

Тумблер “ множитель”- 1:100, 1:1 (среднее положение). -

Переключатели П1 и П2 (номера образцов) – в положение R1. -

Тумблер К3 (включение вентилятора)- ВЫКЛ (нижнее положение). -

Включить питание БИ (тумблер К1,находящийся с правой стороны БИ,- в положение “вкл”, при этом загорается зеленый светодиод), переключить тумблер “множитель” в положение 1:100, убедиться, что температура образцов в пределах 20-25°С, предварительно включив индикацию температуры кратковременным нажатием кнопки на задней панели блока, в противном случае – приподнять крышку термостата вверх с помощью винта на крышке БИ и включить вентилятор, охладив образцы до заданных пределов. -

Включить питание RLC-метра и выбрать режим измерения сопротивления на нем. -

С помощью переключателя “N образца“ на БИ поочередно произвести измерение сопротивления 10 образцов при комнатной температуре (20-25) ℃, после чего вернуть его в исходное положение, данные занести в таблицу 3. -

Включить термостат БИ, положение переключателя К2 “ВКЛ” (загорается красный светодиод), 13 Переключить на БИ переключатель К4 “режим работы”- в положение 2, а множитель - в положение 1:1 -

Произвести поочередно измерения R1, R2, R3, R4 через каждые 5℃ до температуры 60˚С и занести данные в таблицу 4 (образец 1-медь, образец 2- никель, образец 3- константан, образец 4- нихром). -

Переключить на БИ переключатель К4 “режим работы”- в положение 1, а множитель - в положение 1:100, приподнять крышку вентилятора (переключатель К2 во включенном состоянии, горит красный светодиод). -

Произвести измерения сопротивления 10 образцов, аналогично п. 6.2.9, фиксируя при этом температуру, при которой произведено измерение для каждого образца. Данные занести в таблицу 3. Переключатель “N образца” в исходное положении, а множитель - в среднее положение. -

Рассчитать значения удельного сопротивления ρ и температурного коэффициента сопротивления ТКС для каждого образца.

-

Рабочие формулы:

Основными электрическими свойствами металлов и сплавов являются: удельное электрическое сопротивление ρ, мкОм; температурный коэффициент сопротивления ТКС, град-1.

Удельное электрическое сопротивление проводника конечной длины

l и поперечного сечения S

l и поперечного сечения S выражается известной зависимостью

выражается известной зависимостью  (1)

(1) Удельное сопротивление проводниковых материалов невелико и лежит в пределах 0,016-10 мкОм.м.

Величина, оценивающая рост сопротивления материала при изменении температуры на один градус, получила название температурного коэффициента электрического сопротивления ТКС:

(2)

(2) где R1- сопротивление образца, измеренное при температуре T1; R2- сопротивление того же образца, измеренное при температуре T2.

-

Таблица результатов измерений:

Таблица 1 - Исследование зависимости ρ и ТКС от состава сплава

| № образца | % состав Ag Cu Ni | R1, Ом | Т1, °С | R2, Ом | Т2, °С | ρ,мкОм·м | ТКС,1/град. |

| 1 | 100 0 - | 0,4429 | 18.3 | 0,5637 | 39,2 | 0,0117 | 0,0131 |

| 2 | 80 20 - | 0,6248 | 18.3 | 0,7382 | 39,2 | 0,0165 | 0,0087 |

| 3 | 60 40 - | 0,7512 | 18.3 | 0,8397 | 41,2 | 0,0199 | 0,0051 |

| 4 | 40 60 - | 0,8331 | 18.3 | 0,8775 | 42,2 | 0,022 | 0,0022 |

| 5 | 20 80 - | 0,8594 | 18.3 | 0,9155 | 42,5 | 0,0225 | 0,0027 |

| 6 | 0 100 0 | 0,8794 | 18.3 | 0,9157 | 43,1 | 0,0233 | 0,0017 |

| 7 | - 80 20 | 9,280 | 18.3 | 9,52 | 44,2 | 0,2432 | 0,0010 |

| 8 | - 60 40 | 15,07 | 18.3 | 15,25 | 45,4 | 0,399 | 0,0004 |

| 9 | - 20 80 | 12,07 | 18.3 | 13,00 | 45,5 | 0,3798 | 0,0028 |

| 10 | - 0 100 | 1,11 | 18.3 | 1,27 | 45,5 | 0,0294 | 0,0053 |

Длина проводника L=2м; сечение S=0,053 мкм.

;

;  .

.-

Примеры расчётов:

Удельное электрическое сопротивление:

=

=  = 0,0117 мкОм·м

= 0,0117 мкОм·мТемпературный коэффициент электрического сопротивления:

=

=  = 0,0131 1/град

= 0,0131 1/град

-

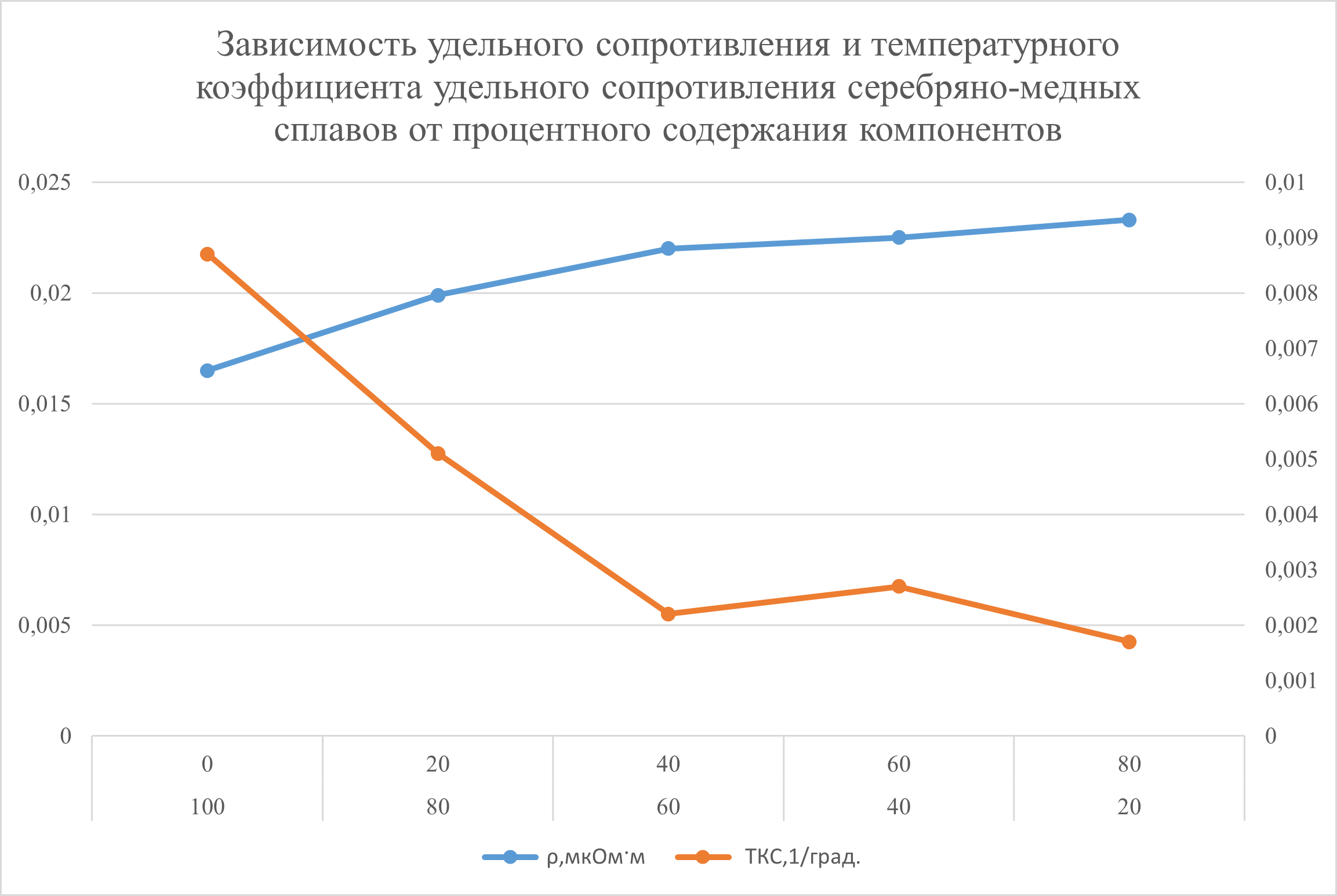

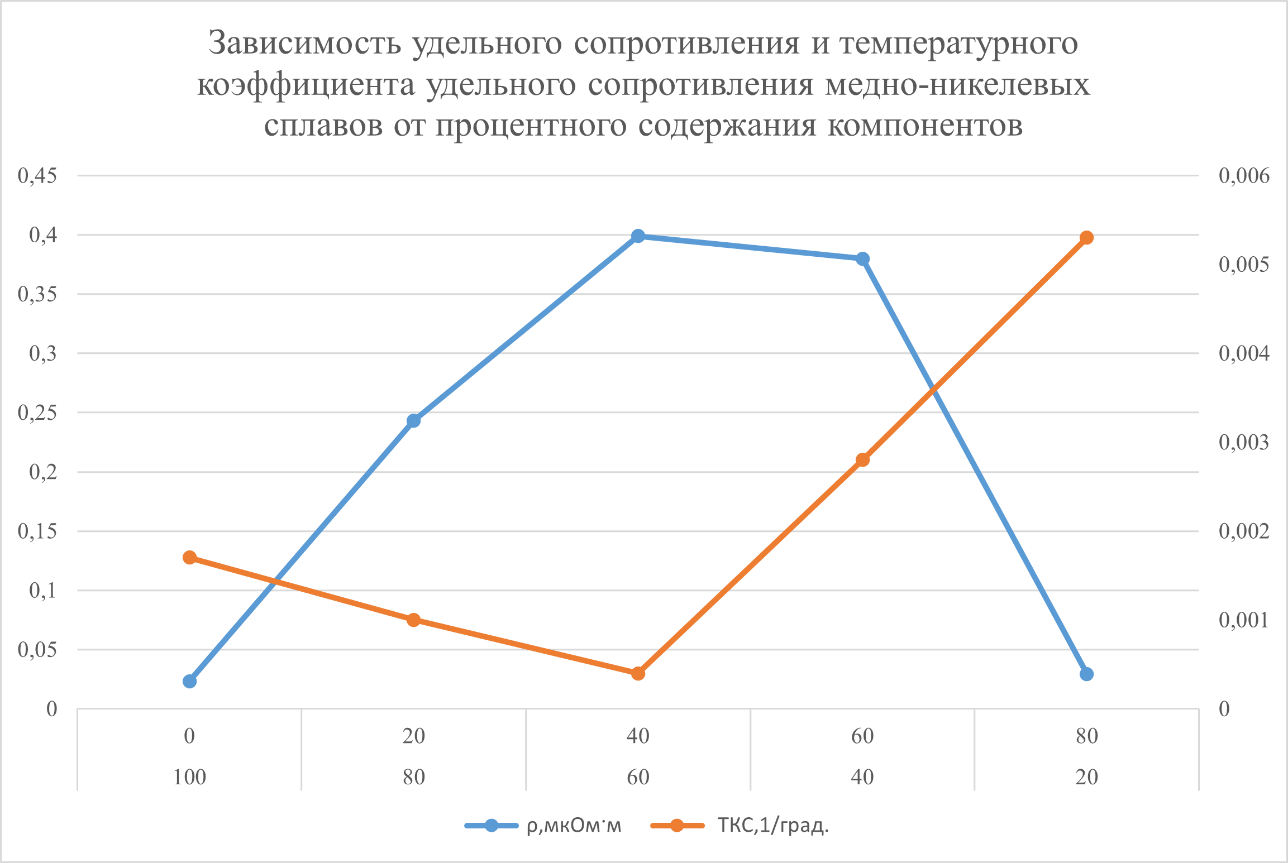

Графики зависимостей ρ и ТКС от состава сплавов для систем Cu-Ag и Cu-Ni:

Рисунок 3 - Зависимость удельного сопротивления и температурного коэффициента удельного сопротивления медно-никелевых сплавов от процентного содержания компонентов

Рисунок 2 - Зависимость удельного сопротивления и температурного коэффициента удельного сопротивления серебряно-медных сплавов от процентного содержания компонентов

-

Свойства двухкомпонентных сплавов Cu-Ag и Cu-Ni в зависимости от их состава:

-

Серебряно-медные сплавы.

Медь – единственный металл, с которым серебро образует простую эвтектику между двумя ярко выраженными твёрдыми растворами с ограниченной растворимостью. Эвтектическая находится при содержании меди 28,5% и температуре 779°С. Структура до эвтектических сплавов, содержащих более 71,5% серебра, состоит из обогащённых медью первичных кристаллов α – твёрдого раствора, окружённого эвтектикой. Структура эвтектических сплавов, содержащих менее 71,5 % серебра, состоит из обогащённых медью первичных кристаллов β –твёрдого раствора, окружённого эвтектикой. В сплавах, содержащих более 91,2% серебра, образуется однородный α – раствор, а в содержании менее 8% серебра – однородный β – твёрдый раствор. Поскольку растворимость металлов в твёрдом состоянии с понижением температуры резко уменьшается и избыточный металл выделяется из твёрдого раствора, то структура практически любого серебряного сплава состоит из двух фаз.

Значительная зависимость растворимости компонентов от температуры обеспечивает возможность дисперсионного упрочнения сплавов. Процессы выделения в твёрдом состоянии способствуют повышению твёрдости, особенно в сплавах, лежащих в пограничных областях твёрдых растворов и заэвтектических сплавов, как, например, в сплавах 916 – й и 925 – й проб. При необходимости получения после литья или отжига мягких сплавов их следует подвергать закалке; с другой стороны, нагревом до определённой температуры можно достигнуть существенного повышения их твёрдости.

Серебрено – медные сплавы 750 – й пробы, а также стандартные сплавы 960, 925, 916, 875, 800 – й проб имеют высокую пластичность, ковкость и тягучесть.

С повышением содержания меди (до 28%) твёрдость и прочность сплавов серебро – медь повышается, а пластичность падает. Это практически означает, что хотя сплавы с высоким содержанием серебра хорошо деформируются при обработке давлением, но изделия из них при употреблении легко искривляются и изнашиваются.

Стойкость сплавов системы Ag – Cu и кислотам почти одинакова, так как оба исходных металла в равной степени устойчивы против важнейших кислот. Сплавы серебра легко растворяются в азотной и концентрированной серной кислотах, в то время как в разбавленной серной кислоте (наиболее распространённомтравителе) они не растворяются. Однако даже чистое серебро неустойчиво на воздухе. Вследствие образования чёрного сульфида серебра AgS сплав тускнеет. С увеличением содержания меди в сплаве химическая стойкость последнего на воздухе уменьшается, так как серные и аммиачные соединения меди приводят к потемнению сплава.

Цвет серебра с увеличением содержания меди становится всё более желтоватым. Сплав серебра с 50% меди становится красноватым, а с 70% меди имеет красный цвет.

В отличие от других благородных металлов серебро растворяет кислород и практически не растворяет водород. При температуре плавления равновесная растворимость кислорода составляет около 208³ см на 100 г.

С понижением температуры растворимость кислорода в расплаве резко снижается. Из-за распада оксида серебра происходит выделение кислорода, которое сопровождается разбрызгиванием металла. Степень разбрызгивания иногда служит грубым показателем степени окисленности серебра. Температура, при которой происходит разбрызгивание металла, не зависит от скорости охлаждения и содержания кислорода в расплаве.

Термодинамическим расчётом установлено, что давление кислорода в металле при разбрызгивании может достигать 5 Мпа. Выделение кислорода при затвердевании серебра может приводить к образованию газовых пор в отливках; степень газовой пористости зависит от концентрации растворённого кислорода в кристаллизирующемся расплаве.

Азот практически нерастворим ни в твёрдом, ни в жидком серебре. Углерод в серебре при температуре плавления способен растворятся в небольших концентрациях 6 · 10²% (ат.). О растворимости серы в жидком серебре точных данных не имеется.

Сплавы серебра с медью подвержены обратной ликвации, которая приводит к обогащению медью наружных слоёв отливок. Медь, входящая в состав большинства серебряных сплавов, также значительно повышает растворимость кислорода и водорода в расплавах. Так, при 1200° С в серебре, содержащем 10% меди, растворимость кислорода может повысится в 25 раз по сравнению с растворимостью в чистом серебре. Поэтому плавку серебряных сплавов ведут с применением защитных покровов из древесного угля, жидких флюсов или комбинированных (древесный уголь + жидкий флюс) покрытий. В тоже время золото и платина снижают растворимость кислорода в сплавах на основе серебра.

Медь с присадкой серебра применяется для обмоток быстроходных и нагревостойких машин большой мощности, а медь, легированная различными элементами, используется в коллекторах и контактных кольцах сильно нагруженных машин.

-

Медно-никелевые сплавы.

К медно-никелевым сплавам относятся сплавы на основе меди, в которых основным легирующим элементом является никель. Легирование меди никелем значительно повышает ее механические свойства, коррозионную стойкость, термоэлектрические характеристики. Промышленные медно-никелевые сплавы можно условно разделить на две группы: конструкционные и электротехнические. К первой группе относятся коррозионно-стойкие и высокопрочные сплавы типа мельхиор, нейзильбер и куниаль. В качестве дополнительных легирующих элементов в них добавляют марганец, алюминий, цинк, железо, кобальт, свинец, а также хром, церий, магний, литий.

Мельхиоры имеют высокую коррозионную стойкость в различных средах - в пресной и морской воде, в органических кислотах, растворах солей, в атмосферных условиях. Добавки железа и марганца увеличивают стойкость медно-никелевых сплавов против ударной коррозии. Являясь твердыми растворами, мельхиоры обрабатываются давлением в горячем и холодном состоянии.

Сплавы на основе меди, в которых основными легирующими компонентами являются никель и цинк, называются нейзильберами. Они представляют собой твердые растворы на основе меди. Легирование цинком приводит к повышению механических свойств медно-никелевых сплавов и приданию им красивого серебристого цвета и удешевлению. Нейзильберы отличаются высокой коррозионной стойкостью: не окисляются на воздухе, сравнительно устойчивы в органических кислотах и растворах солей. Нейзильберы обрабатываются давлением в горячем (за исключением свинцовистого нейзильбера) и в холодном состоянии. Небольшое количество свинца вводится для улучшения обработки резанием.

Сплавы на основе тройной системы Сu-Ni-А1 называют куниалями. Эти сплавы отличаются высокими механическими и упругими свойствами, коррозионной стойкостью, устойчивостью при низких температурах. Обрабатываются давлением в горячем состоянии.

Согласно диаграмме состояния предел растворимости а-твердого раствора на основе меди резко уменьшается с понижением температуры. Поэтому куниали относятся к дисперсионно-твердеющим сплавам. Они упрочняются после термической обработки, заключающейся в закалке с 900-1000 °С в воду и старении при 500-600 1-2 ч. При старении происходит распад пересыщенного твердого раствора с образованием двух- или трехфазной структуры с мелкодисперсными выделениями 0-фазы, представляющей собой соединение NiAl, или одновременно 6- и Р-фазы, представляющей собой соединение NiAl2.

К конструкционным медно-никелевым сплавам также относятся сплавы МН95-5 и МНЖ5-1, обладающие высокими механическими свойствами и коррозионной стойкостью, они не склонны к коррозионному растрескиванию.

Были предложены новые группы дисперсионно-твердеющпх сплавов на основе системы Сu-Ni. Это сплавы для токоведущих пружин, работающих при высоких температурах (до 250 °С) состава: 1) Ni (15-20)%, Сr (3,5-4)%, Мn (2,1-3)%, V (0,01-0,5)%, Се (0,01-0,05) %, остальное Сu; после термической обработки (закалка + старение) сплав имеет следующие свойства: 370HV; σв = 1250 МПа; δ = 3%; 2) Ni (4-4,5)%, Si (0,8-1,2)%, Сr (0,4-0,6) %, Аl (0,7-1,1)%, Mg (0,3-0,6) %, Li (0,005-0,04)%; остальное Сu; после термической обработки (закалка + старение): 310 HV; σв = 1000 МПа; σ0,2 = 930 МПа; Е = = 130 ГПа; σупр = 825 МПа; электропроводность составляет 20 % электропроводности меди.

Разработана принципиально новая группа сплавов типа нейзильбер с двухфазной (а + в) структурой, например сплав Сu-15% Ni -37,5% Zn. К этим сплавам применяется обработка «микродуплекс», заключающаяся в закалке с последующей холодной деформацией с заданной степенью обжатия, определяющей возможность прохождения рекристаллизации при старении с одновременным выделением в-фазы.

Выделение в-фазы облегчает зарождение рекристаллизованных зерен вследствие обеднения пересыщенного твердого раствора и тормозит их рост благодаря снижению энергии их границ. В результате такой обработки образуются сверхмелкие зерна и мельчайшие выделения второй фазы, что приводит к росту механических свойств, особенно предела усталости, а при старении приобретается сверхпластичность.

-

Вывод:

В данной лабораторной работе рассматриваются две группы сплавов, имеющие разный фазовый состав.

К первой группе относят такие сплавы, компоненты которых А и В неограниченно растворяются друг в друге, постепенно заменяя друг друга в узлах кристаллической решетки, образуют непрерывный ряд твердых растворов от одного чистого компонента сплава до другого. Любой сплав этого типа в твердом состоянии является однофазным, состоит из одинаковых по составу зерен данного твердого раствора. В нашем случае сплавом твердого раствора является система медь-никель Cu-Ni.

Ко второй группе относятся сплавы, компоненты которых практически не растворяются друг в друге, каждый из компонентов образует свое собственное зерно. Сплав в твердом состоянии является двухфазным; такие сплавы получили название механических смесей. В качестве сплава типа механических смесей здесь выступает система медь-серебро Cu-Ag.

При образовании сплавов типа механических смесей свойства меняются линейно и являются средними между значениями свойств чистых компонентов, что можно заметить на Рисунке 2. При образовании сплавов типа твердых растворов свойства меняются по кривым с максимумом и минимумом, которые можно определить с помощью Рисунка 3.

Основными электрическими свойствами металлов и сплавов являются: удельное электрическое сопротивление ρ, мкОм; температурный коэффициент сопротивления ТКС, град-1.

Можно сделать вывод, что удельное электрическое сопротивление ρ зависит в основном от двух факторов: во-первых, от наличия термических колебаний кристаллической решетки, которые усиливаются с температурой, приводя к росту сопротивления, и, во-вторых, от присутствия примесей, наличия границ зерен и других дефектов кристаллической структуры.

Так, например, если рассматривать график зависимости удельного сопротивления медно-никелевых сплавов от процентного содержания компонентов (Рисунок 3), то можно заметить явную зависимость от концентрации веществ: максимум кривой соответствует максимуму значения удельного сопротивления при соотношении Cu/Ni=50%/50%.