ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 23.11.2023

Просмотров: 53

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

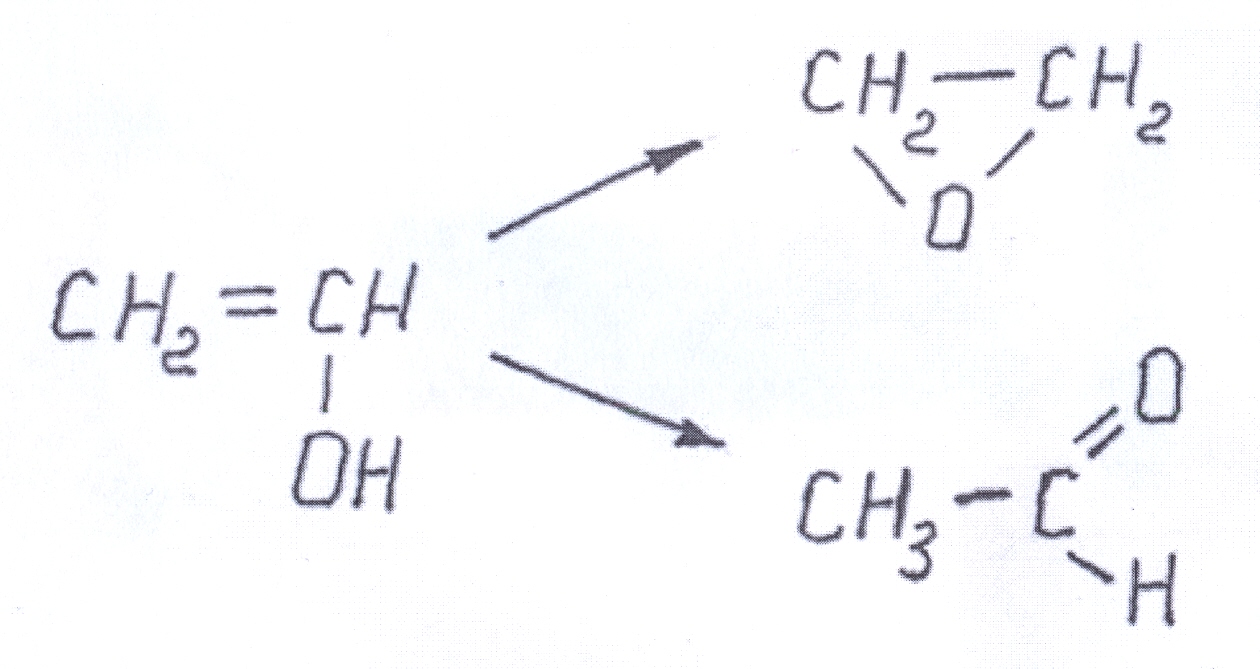

Мономер, соответствующий структуре звена ПВС, – виниловый спирт, как отмечалось выше, не существует вследствие изомеризации в момент получения:

В промышленности ПВС получают алкоголизом поливинилацетата (ПВА). Чаще всего при действии раствора едкого натра в метиловом спирте (метод переэтерификации):

Омыление ПВА в присутствии кислот обычно проводят в среде этилового спирта:

ПВС, полученный кислотным омылением ПВА, имеет меньшую степень чистоты (он загрязнен эфирами серной кислоты), поэтому он не получил распространения.

Структура образующегося ПВС и доля оставшихся ацетатных групп у не полностью омыленных продуктов определяется условиями омыления (концентрацией катализатора, температурным и временным режимами). При кислотном омылении ацетатные группы расположены статистически, а при щелочном – преимущественно блоками.

Полимеры, содержащие более 3 моль-звено % винилацетатных звеньев, называют сополимерами винилового спирта и винилацетата (совиолы, сольвары):

Растворимость ПВС и сополимеров винилового спирта зависит от содержания остаточных винилацетатных групп. Полимер, содержащий менее 3 масс. % остаточных ацетатных групп, вследствие образования водородных связей не растворяется в холодной воде (лишь набухает), но растворяется при нагревании до 80-85 °С. Другие растворители: амины, амиды, диметил-сульфоксид, гликоли, глицерин, все они растворяют ПВС при нагревании. Максимальной скоростью растворения в воде при 20 °С обладает полимер, содержащий 10-20 масс. % ацетатных групп. При содержании ацетатных групп более 35 масс. % полимер полностью теряет способность растворяться в холодной и горячей воде, но приобретает растворимость в водно-метанольной смеси.

ПВС нашел широкое применение в различных областях. Он используется для изготовления волокон (волокно «винол») (около 50 % производства), пленок, синтетической бумаги, покрытий на бумаге, клеев, защитных коллоидов, в качестве носителя лекарственных средств. Ввиду полной биологической безвредности ПВС используют в медицине для изготовления рассасывающихся ниток, для оболочек лекарств. В пищевой промышленности его применяют в качестве загустителя.

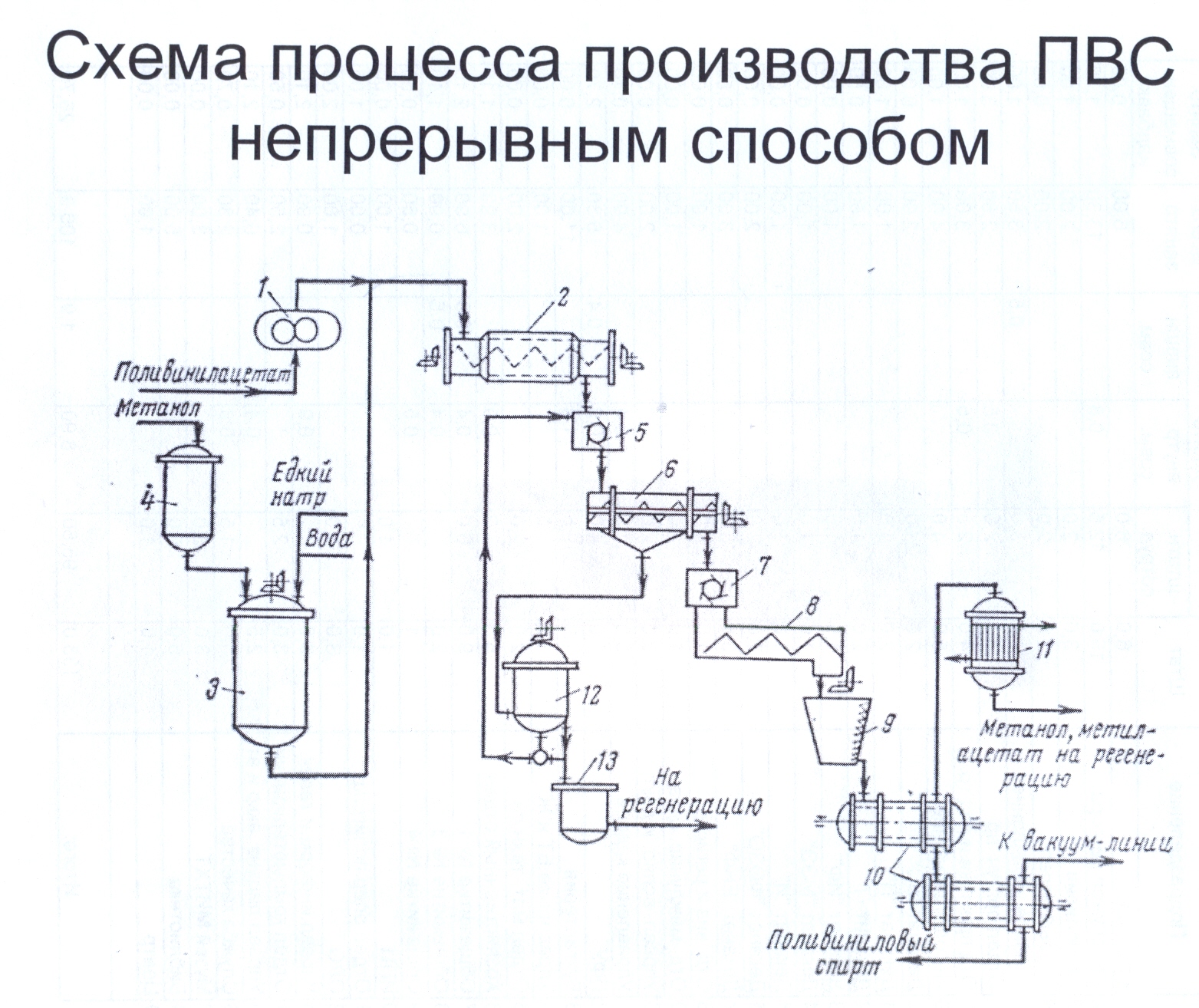

2.2. Технологическая схема получения поливинилового спирта непрерывным способом

По непререрывному способу ПВС получают щелочным омылением ПВА, растворенного в метаноле, в аппаратах-смесителях непрерывного действия. Образовавшийся порошок ПВС нейтрализуют, промывают и сушат.

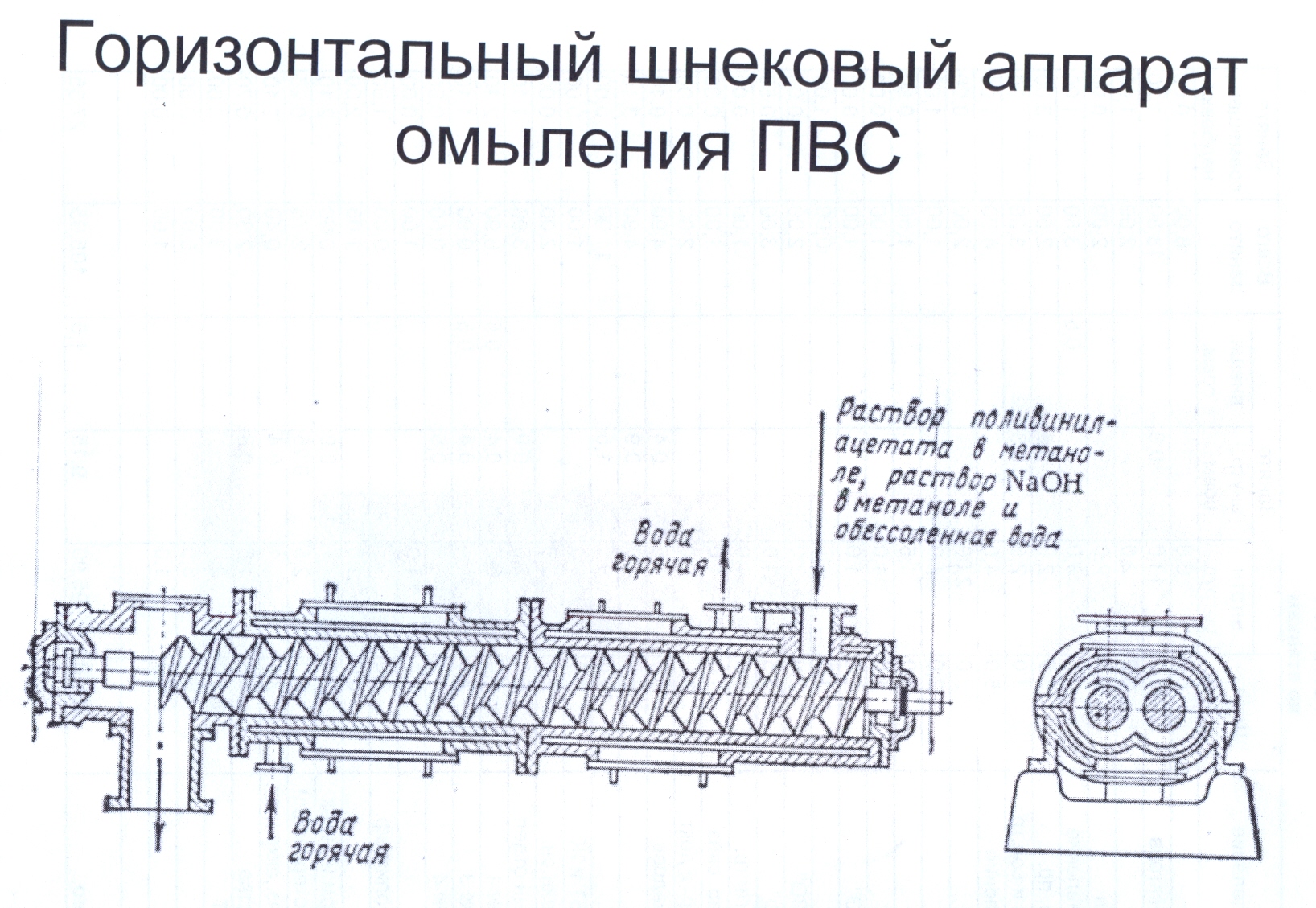

По одному из вариантов, ПВА омыляют водно-метанольным раствором щелочи (20 % гидроокиси натрия, 45 % метанола и 35 % воды). Омылению подвергают 25 % ПВА_лак. Соотношение объемов растворов соответствует 20 молям щелочи на 100 моль винилацетатных звеньев. Процесс проводят в горизонтальном двушнековом аппарате с рубашкой для обогрева. Длина шнеков 3100 мм, наружный диаметр 350 мм, внутренний диаметр 170 мм, число витков шнека 18. Шнеки вращаются навстречу друг другу с частотой 14,7 об/мин. Производительность аппарата 270 кг/ч.

На рисунках приведена принципиальная технологическая схема этого процесса и схема шнекового аппарата.

Поливинилацетатный лак, содержащий 25 % полимера и 75 % метанола, после полимеризации через подогреватель при 50-55 ºС непрерывно шестеренчатым насосом 1 подается в аппарат-омылитель 2. Туда же непрерывно из смесителя 3 поступает водно-метанольный раствор. Омыление ПВА в ПВС происходит при 50-60 ºС в течение 1-2 мин. Дисперсия ПВС непрерывно сбрасывается на дробилку 5, агрегированную с омылителем и расположенную под ним. Из дробилки ПВС поступает в шнековый отжимной аппарат 6, в котором фильтрат отжимается в свободные канавки шнека и далее отводится в турбоциркуляционный фильтр 12.

Отжатый ПВС непрерывно сбрасывается в дробилку ножевого типа 7, соединенную с отжимным шнековым аппаратом 6. Из дробилки ПВС, содержащий 50-60 % летучих, шнековым транспортером 8 направляется в бункер 9, затем поступает в сушильный агрегат 10, состоящий из двух вакуум-гребковых сушилок непрерывного действия. Выходяший из второй сушилки ПВС, содержащий 3-6 % летучих через выгрузочный наклонный шнек, пневмотранспортом передается на брикетирование или в производство волокна винол.

Пары метанола и меетилацетата из первого сушильного агрегата 10 конденсируются в холодильнике 11 и направляются на регенерацию.

Маточный раствор поступает в турбоциркуляционный фильтр 12. Сгущенная пульпа ПВС центробежным насосом возвращается через дробилку на отжимной шнековый аппарат 6, фильтрат поступает в приемник 13, а затем на регенерацию метанола. Извлеченный ПВС сушат в сушилке периодического действия вакуум-гребкого типа. Количество ПВС, извлеченного из маточного раствора, составляет 0,005 кг/кг. Полимер используется для изготовления клея.

Регенерацию метанола и уксусной кислоты из метанольных отходов проводят на многоколонном ректификационном аппарате непрерывного действия с гидролизом выделенной метилацетатной фракции на ионообменных смолах.

Промышленность выпускает ПВС различных марок в зависимости от содержания ацетатных групп и вязкости.