Файл: Министерство агентство образования и науки Российской Федерации Поволжский Государственный Технологический Университет.rtf

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 23.11.2023

Просмотров: 38

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

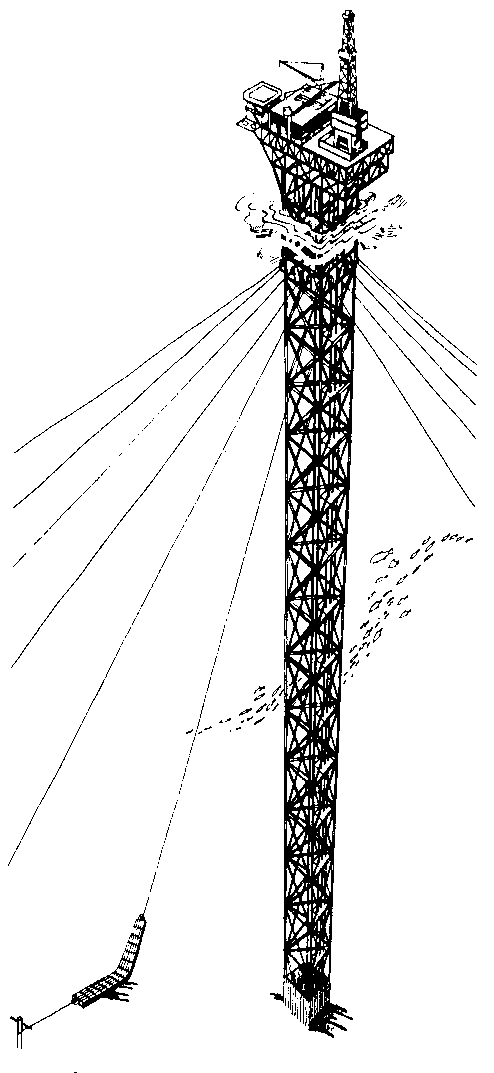

На рисунке 4.3 показана конструкция в виде мачты (башни), состоящей из вертикального ствола постоянного сечения и удерживающих его оттяжек, прикрепленных к лежащим на дне гирляндам массивов. От массивов оттяжки идут к анкерам, образуя систему двойного заякорения. При обычных нагрузках на сооружение гирлянды массивов не отрываются от дна и исключают боковые перемещения ствола. Но во время жестокого шторма гирлянды массивов отрываются от дна вследствие натяжения оттяжек усилиями, передающимися от ствола. В результате этого внешние нагрузки на сооружение амортизируются его колебаниями, а оттяжки не перегружаются. Считается, что такие сооружения применимы при глубинах до 600 м.

К классу упругих башен относят находящуюся в эксплуатации в Мексиканском заливе на глубине 305 м МСП «Лена». Конструкция ее представляет собой ферму квадратного сечения со стороной квадрата 36,6 36,6 м, высотой 320 м и массой 21 тыс. т. В верхней части фермы имеется 16 опор диаметром 1220 мм, на которых установлено верхнее строение. Нижняя часть башни имеет 12 таких опор. В пределах верхней половины башни размещены 12 понтонов диаметром 6,1 м, длиной 36,6 м, обеспечивающие 9100 т плавучести. Понтоны стабилизируют платформу, уменьшают давление на фундамент, значительно облегчают монтаж платформы и оттяжек.

Изготовленная башня транспортировалась баржей длиной более 200 м, с которой был впервые осуществлен боковой спуск (на борт). Это позволило снизить на 3 тыс. т массу башни МСП и в 4 раза сократить время на спуск. На месте монтажа башни были установлены четыре оттяжки, которые после спуска башни на воду были присоединены к башне. После установки на место башня была закреплена восьмью основными сваями диаметром 1330 мм, которые проходят до палубного блока. По мнению специалистов фирмы «Эксон», четыре оттяжки и основные сваи способны удерживать башню в вертикальном положении без верхнего строения при любых погодных условиях, случающихся один раз в 100 лет в Мексиканском заливе (высота волны 22 м, скорость ветра 58 м/с).

Затем к башне прикрепили 16 дополнительных оттяжки диаметром 127 мм, в морское дно по наружному периметру забили шесть дополнительных торсионных свай диаметром 1900 мм на глубину 30,5 м. Оттяжки выполнены из 292 спирально навитых гальванизированных стальных проволок, защищенных полиэтиленовой оболочкой, с разрывным усилием 13 мН. Каждая оттяжка длиной 549 м от платформы до якоря. Оттяжки введены в конструкцию башни через специальный роульс и направляющий башмак и крепятся к опоре башни на глубине 4,5 м от уровня моря. Это обеспечило ввод оттяжки в конструкцию опоры башни на глубине 30 м от уровня моря.

Рисунок 4.3 – Конструкция в виде мачты (башни)

Каждый якорь состоит из нескольких звеньев, имеющих цепное соединение. Во время отклонения башни от вертикали под действием ветра, волн и течений частично приподнимаются звенья с морского дна. Верхнее строение башни трехпалубное размером 47,6 47,6 м и общей площадью 6970 м2. На нем размещены две буровые установки для бурения до 58 скважин и жилье для 140 человек. Верхняя палуба платформы расположена на высоте 35 м и нижняя – 18,6 м от уровня моря. Общая масса опорной части башни и палубного верхнего строения составляет приблизительно 47 тыс.т.

Используя опыт эксплуатации МСП «Лена», фирма «Эксон» изучила шесть проектов глубоководных МСП, разработанных специалистами фирмы. Нагрузки от окружающей среды и гравитационные, действующие на МСП «Лена», распределяются на сваи, оттяжки, инерционность конструкции и понтоны.

Перераспределяя эти нагрузки на перечисленные узлы конструкции, можно достичь оптимального варианта решения конструкции. Например, вес палубы можно передать на сваи или компенсировать подъемной силой понтонов. Понтоны, кроме этого, компенсируют горизонтальные силы, обеспечивая устойчивость платформы, уменьшают или полностью снимают нагрузки на оттяжки. Инерция основания увеличивает период боковых колебаний, снижает их амплитуду и соответственно снижает динамические нагрузки на оттяжки и сваи.

1.6 Гравитационные морские стационарные платформы (ГМСП)

Гравитационные МСП отличаются от металлических свайных МСП как по конструкции, материалу, так и по технологии изготовления, способу их транспортировки и установки в море. Общая устойчивость ГМСП при воздействии внешних нагрузок от волн и ветра обеспечивается их собственной массой и массой балласта, поэтому не требуется их крепление сваями к морскому дну. ГМСП применяют в акваториях морей, где прочность основания морского грунта обеспечивает надежную устойчивость сооружения.

Гравитационные МСП – очень массивные объекты, состоящие из двух частей: верхнего строения и опорной части. Опорная часть состоит из одной или нескольких колонн, изготовляемых из железобетона. Колонны цилиндрической или конической формы опираются на многоячеистую монолитную базу.

База относительно небольшой высоты по сравнению с колоннами, состоит из ячеек-понтонов, жестко связанных между собой, и заканчивается в нижней части юбками с развитой общей опорной площадью на морское дно. Размеры опорной многоюбочной плиты бывают в длину 180 м и по ширине до 135 м.

Преимущество ГМСП – непродолжительное время установки их в море, примерно 24 ч вместо 7 – 12 мес, необходимых для установки и закрепления сваями металлических свайных платформ. Собственная плавучесть и наличие системы балластировки позволяют буксировать ГМСП на большие расстояния и устанавливать их в рабочее положение на месте эксплуатации в море без применения дорогостоящих грузоподъемных и транспортных средств. Преимуществом их также является возможность повторного использования на новом месторождении, повышенные огнестойкость и виброустойчивость, высокая сопротивляемость морской коррозии, незначительная деформация под воздействием нагрузок и более высокая защита от загрязнения моря.

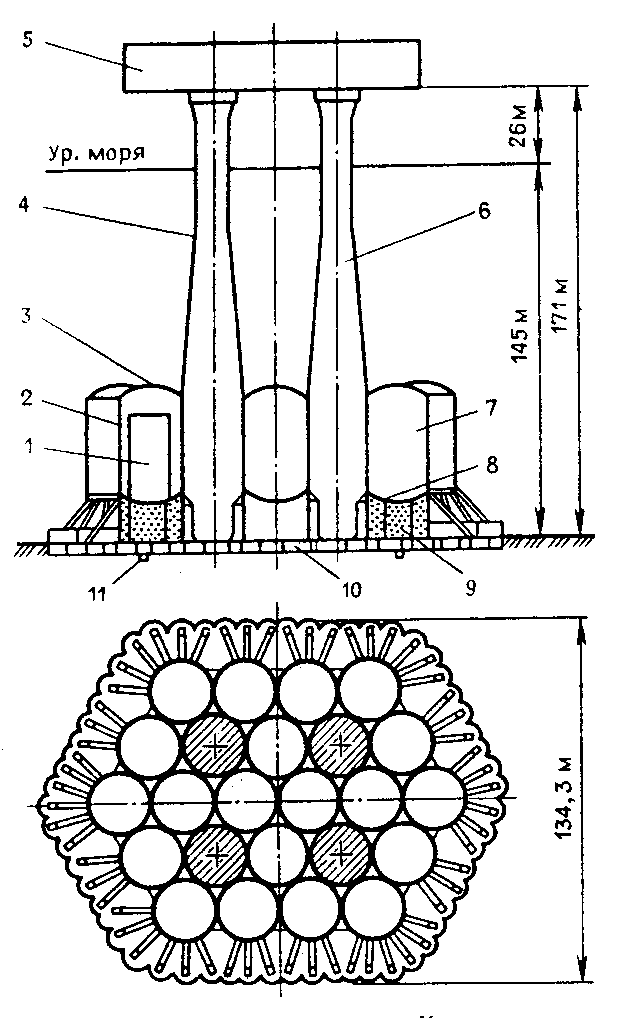

ГМСП применяют в различных акваториях Мирового океана. Впервые конструкции такого рода установлены в середине 70-х годов в районе Северного моря. На рисунке 4.4 приведена схема платформы типа «Кондип», разработанной в Норвегии и установленной в норвежском секторе Северного моря, на месторождении Статфьорд. «Кондип» означает «concrete deepwate», т.е. «бетонная», «глубоководная».

Р

исунок 4.4 – Схема платформы типа «Кондип»

исунок 4.4 – Схема платформы типа «Кондип»1 – емкость с топливом; 2 – стенки ячейки; 3 – верхняя крышка; 4 – опора хозяйственного оборудования; 5 – верхнее строение; 6 – буровая опорная колонна; 7 – хранилище нефти; 8 – нижняя крышка; 9 – балласт; 10 – стальная юбка; 11 – штифт

Конструкция ГМСП состоит из: нижней части 1, представляющей собой соединение в монолитную конструкцию 24 понтонов, в которых хранится нефть и четырех опорных колонн 6 (двух буровых, в которых установлен ряд труб диаметром около 750 мм, служащих направлениями для бурильной колонны во время бурения скважины, третьей разводной колонны, в которой размещен ряд труб, соединяющих ее с другими платформами или с загрузочными буями, и четвертой подсобно-хозяйственной, в которой расположена большая часть оборудования.

Внутри колонна разделена на 13 горизонтальных площадок, на которых установлены крупные и мелкие агрегаты и устройства (насосы, трубопроводы, вентиляционное оборудование, лифты, лестницы и т.п.).

Верхнее строение 5 состоит из двух ферм массой по 2000 т, соединенных между собой перемычками, и палубы размером 144 55 14 м массой 5000 т. На палубе установлены модули. Масса отдельных блоков составляет около 2000 т, общая транспортная масса оснащенной палубы 39000 т. Фермы установлены на четыре насадки верхней части опорных колонн.

В таблице 4.1 приведены краткие технические данные ГМСП, установленных на месторождении Статфьорд.

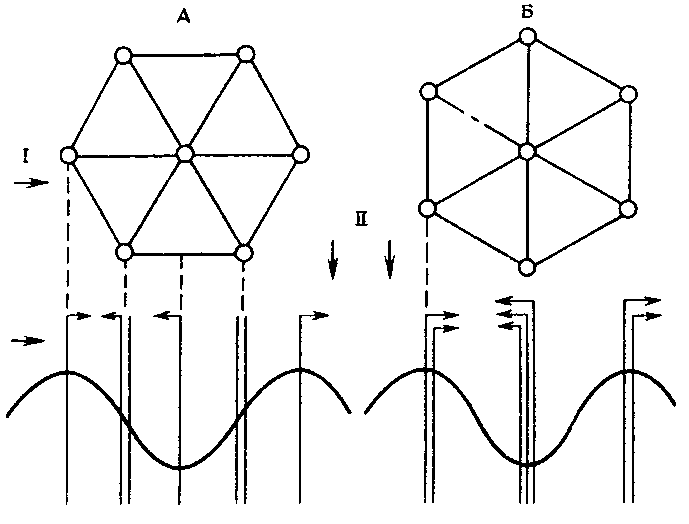

В разработках проектов гравитационных платформ применяются новые решения. Например, в проекте комбинированной конструкции платформы «Карин» использован эффект взаимной компенсации волновых нагрузок. Это достигается тем, что геометрическая форма моноблока платформы представляет собой правильный шестиугольник. По углам шестиугольника и в его центре размещены семь опор. Расстояние между опорами выбрано такое, при котором две соединенные между собой опоры подвергаются воздействию одинаковых по величине, но противоположных по направлению сил. Это расстояние равно половине длины волны (рисунок 4.5).

Хотя эффект взаимной компенсации волновых нагрузок учитывался и ранее, однако в фермах четырехугольного сечения степень этой компенсации зависит от направления волны и, следовательно, полностью учитываться он не мог. Ферма шестиугольного сечения имеет практически в любом направлении одинаковую ширину, и этим достигается наибольшая компенсация волновых нагрузок.

Наибольшие усталостные разрушения конструкции вызывают инерционные составляющие волн, допустимый период которых составляет 4 – 7 с. Для полной взаимной компенсации волновых нагрузок необходимо, чтобы между площадями сечения элементов в центре фермы и угловых опор имелось определенное соотношение. В случае отсутствия направляющих колонн сечение центральной опоры должно быть в 2 раза больше площади сечения угловой опоры.

Рисунок 4.5 – Схема компенсации волновых нагрузок на платформе «Карин»

А – длина волны, равная двум радиусам окружности; Б – длина волны, равная двум апофемам; I – направление волны; II – направление сил лобового сопротивления

В практике конструирования обычно вокруг центральной опоры размещают направляющие колонны скважин, которые также подвергаются воздействию волн. Они располагаются так, что воздействие максимальных нагрузок не происходит одновременно, поэтому пространство, которое они занимают, должно быть больше чем в 2 раза.

Таблица 4.1

Краткие технические данные платформ типа «Кондип», установленных на месторождении Статфьорд в Северном море

| Показатели | Платформы | ||||

| А | В | С | |||

| Максимальная суточная добыча нефти, тыс. м3 | 47,7 | 28,6 | 33,4 | ||

| Максимальный объем нефтяного газа, закачиваемого в пласт, млн.м3/сут | 9,76 | 5,1 | 5,94 | ||

| Мощность оборудования для: | | | | ||

| подготовки и осушки газа, млн.м3/сут; | 8,41 | 4,91 | 5,0 | ||

| подготовки воды, тыс.м3/сут; | 7,16 | 4,3 | 5,0 | ||

| закачки воды в пласт, тыс.м3/сут | 54,06 | 40,55 | 47,06 | ||

| Вместимость резервуаров для хранения нефти, тыс.м3 | 206,7 | 302,1 | |||

| Пропускная способность нефтеналивного одноточечного терминала, тыс.м3/час | 7,95 | ||||

| Численность персонала, человек | 200 | 204 | 278 | ||

| Максимальное число скважин | 42 | ||||

| Число буровых установок | 1 | ||||

| Максимальная проектная мощность силовых установок, МВт | 57 | 38 | |||

| Число палуб | 3 | 2 | |||

| Размеры нижней палубы, м | 54 84 и (1626)2 | 55114 | |||

| Площадь нижней палубы, м2 | 5368 | 6270 | |||

| Масса палубного блока, тыс. т, при: | | | | ||

| буксировке; | 19,5 | 39,8 | |||

| эксплуатации | 48 | 52 | |||

| Площадь опорной плиты, тыс. м3 | 7,9 | 18,2 | 13 | ||

| Число/диаметр, мм: | | | | ||

| водоотделяющих колонн; | 5/254 | 2/914 | 1/914 | ||

| 1/914 | 1/356 | 1/508 | |||

| 1/356 | - | - | |||

| 1/508 | - | - | |||

| J-образных труб | 5/203 | 10/254 | 6/254 | ||

| Вес основания, МН: | | | | ||

| в воздухе; | 6,08 | 7,79 | 6,31 | ||

| в воде | 2,35 | 3,14 | 3,8 | ||

| Затраты на сооружение платформы, млрд. $ | 1,324 | 1,825 | 2,310 | ||

На глубинах больше 300 м, по мнению зарубежных специалистов, более выгодно использовать опорные части платформ легкой стальной конструкции, обладающей достаточной статической прочностью. В целях снижения массы между опорами предусмотрены диагональные раскосы без горизонтальных поясов. Это также снижает лобовое сопротивление платформы. Предусматривается также применение ковочно-штамповочных соединительных элементов в конструкции моноблока. С их использованием, по проекту фирмы, долговечность платформы составит 160 лет. Конструкция также выдержит любые, учитываемые при проектировании, землетрясения.

Широкое применение в зарубежной практике ГМСП обусловлено некоторыми преимуществами по сравнению с металлическими стационарными платформами: доступностью и низкой стоимостью исходных материалов, использованием рабочей силы низкой квалификации, простотой изготовления, относительно простыми средствами механизации строительных работ и т.п. Вместе с тем строительство этих массивных сооружений потребовало решения ряда технологических задач, связанных с их изготовлением и транспортировкой по морю, а также установкой их на место эксплуатации в море.

список использованной литературы

1. Агагусейнов Ю.А. и др. «Самоподъемные плавучие буровые установки». – М.: Недра, 1979 г.

2. Архангельский И.В., Тимофеев А.Н. Бурение скважин с плавучих установок при инженерно-геологических изысканиях. – М., Недра, 1976. - 260 с.

3. Бреббик К., Уокер С. «Динамика морских сооружений». Л., Судостроение, 1983 г.;

4. Баладинский В.Л., Лобанов В.А., Галанов Б.А. «Машины и механизмы для подводных работ»: Л.- Судостроение, 1979 г.;

5. Волков Ю.С., Рыбалов И.И. «Сооружения из железобетона для континентального шельфа». М., Стройиздат, 1985 г.;

6. Вяхирев Р.М., Мирзоев Д.А. «Обустройство и освоение морских нефтегазовых месторождений». М., изд. Академии горных наук, 1999 г.;

7. Галахов И.Н., Литонов О.Е., Алисейчик А.А. «Плавучие буровые платформы». – Л.: Судостроение, 1981 г.;

8. Гусейнов Ч.С., Иванец В.К., Иванец Д.В. «Обустройство морских нефтегазовых месторождений». – М.: Издательство «Нефть и газ». РГУ нефти и газа им. И.М. Губкина, 2003 г.;

9. Доусон Т. «Проектирование сооружений морского шельфа». – Л., Судостроение, 1986 г.;

10. Ермолаев Г.Г., Зотеев Е.С. «Основы морского судовождения». – М., Транспорт, 1988 г.;