Добавлен: 23.11.2023

Просмотров: 42

Скачиваний: 4

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

ФЕДЕРАЛЬНОЕ АГЕНТСТВО ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТА

Федеральное государственное бюджетное образовательное учреждение высшего образования «Петербургский государственный университет путей сообщения

Императора Александра I» (ФГБОУ ВО ПГУПС)

Кафедра «Подъемно-транспортные, путевые и строительные машины»

Реферат

на тему:

«Балка мостового металлургического крана (РД)»

Выполнил:

студент группы

Факультета ТЭС _____________

Санкт-Петербург

Содержание

-

Общее описание и устройство -

Устройство -

Виды дефектов -

Виды диагностики -

Приборы для неразрушающего контроля -

Литература

Общее описание и устройство

Металлургический кран — особый тип кранов, применяемых в технологическом процессе металлургических и машиностроительных заводов для выполнения подъёмно-транспортных и различных технологических операций.

В отличие от обычного мостового крана, обслуживаемого крановщиком и стропальщиком, металлургический кран обычно управляется только машинистом. Отсутствие стропальщика требует полной механизации захватных органов металлургического крана. Чтобы осуществить захват груза, захватные органы большинства металлургических кранов имеют жёсткую подвеску, благодаря которой облегчается механизация управления подъёмно-транспортными операциями крана из кабины машиниста.

К металлургическим кранам, используемым в мартеновских цехах металлургических заводов, относятся:

-

Литейные краны (миксерные, заливочные и разливочные). -

Напольно-завалочные машины. -

Краны для раздевания мартеновских слитков.

В сталеплавильных цехах машиностроительных заводов находят применение:

-

Мульдо-транспортные краны. -

Завалочные и разливочные краны.

В кузнечно-прессовых цехах используются:

-

Ковочные краны. -

Кузнечные напольные манипуляторы. -

Посадочные краны. -

В термических цехах используют закалочные краны.

С помощью колодцевых кранов, обслуживающих отделения нагревательных колодцев прокатных цехов, осуществляют очистку подин от шлака при помощи специальных лопат. Напольно-завалочные машины и завалочные краны используют для «планирования» шихты в пламенном строительстве мартеновской печи.

Металлургические краны, работая в тяжёлых производственных условиях, испытывают четыре основных вида нагрузок:

-

Статические нагрузки. Воздействуют от собственного веса и веса поднимаемых грузов. -

Динамические нагрузки. Возникают при разгоне и торможении механизмов и частей кранов. -

Ударные нагрузки. Имеют разные причины возникновения. Достаточно часто возникают соударения кранов, работающих в одном пролёте. Имеются случаи ударов хоботов завалочных кранов о колонны или печи при повороте их кабин вокруг вертикальной оси. Возникают удары колонн колодцевых кранов о стенки вертикальных нагревательных колодцев, нередки удары клещей кранов для раздевания мартеновских слитков об изложницы. -

Технологические нагрузки. Возникают во время «планирования» шихты завалочными машинами и кранами в мартеновских печах. Кроме того, они возникают в ковочных кранах и кузнечных манипуляторах при ковке изделий прессами и молотами, а также колодцевых кранов при чистке подин колодцев от шлака.

Поскольку металлургические краны обычно работают в закрытых помещениях, ветровые нагрузки на них не передаются.

Особенности мостового крана, используемого на металлургическом производстве

В металлургии кран должен выполнять погрузочно-разгрузочные работы и целый ряд других специальных процедур, и потому отличаться конструктивными особенностями.

Металлургический кран

Металлургический кранУправление металлургическим краном мостового типа осуществляется исключительно машинистом из кабины. Поэтому в его работе не требуется стропальщик. Однако ввиду этой причины при производстве требуется оснащать устройство специальными автоматизированными грузозахватными механизмами. Более жесткие требования, чем к обычному мостовому крану, предъявляются и к его подвеске. Именно благодаря ей удается существенно облегчить и механизировать подъемно-транспортные операции в цехе. Помимо этого, вся конструкция крана должна быть более устойчива и к внешним разрушающим факторам, таким как повышенная температура, влажность и агрессивные газы.

Кабина управления должна иметь настоящую теплоизоляционную защиту и систему кондиционирования воздуха. Насколько бы не была дорогой эксплуатация такого подъемного устройства, как показала практика, современные технологические операции в металлургической отрасли немыслимы без мостовой крановой конструкции, отличающейся высокими эксплуатационными характеристиками.

Краны мостовые двухбалочные опорные, применяемые на производстве этого типа, подразделяются на следующие подвиды:

-

литейные; -

мартеновские; -

заливочные; -

миксерные; -

разливочные; -

наполно-завалочные.

Грузоподъемность крана мостового типа в металлургии может варьироваться в широких пределах: от 2 до 500 тонн в расчете на одну тележку (иногда помимо основной грузоподъемной тележки конструкция оснащается дополнительной).

Устройство

Мосты кранов бывают балочными и решётчатыми. Многие из них снабжены двумя механизмами передвижения. На мостах ковочных кранов расположены по четыре раздельных механизма передвижения.

В зависимости от собственного веса и веса поднимаемого груза мосты могут опираться на четыре, восемь, двенадцать или шестнадцать ходовых колёс, как например, литейные краны.

Некоторые краны имеют по одной тележке, например, краны для раздевания слитков, посадочные, с лапами. Другие краны снабжены двумя тележками — главной и вспомогательной, например, мульдо-магнитные, завалочные, литейные, колодцевые, ковочные, закалочные. Некоторые из вспомогательных тележек оборудуют двумя механизмами подъёма (литейные краны).

По конструктивному исполнению вспомогательные тележки мало отличаются от тележек мостовых кранов общего назначения. Конструкции главных тележек в зависимости от выполняемых краном подъёмно-транспортных операций при обслуживании технологических процессов металлургических производств весьма разнообразны.

Виды дефектов

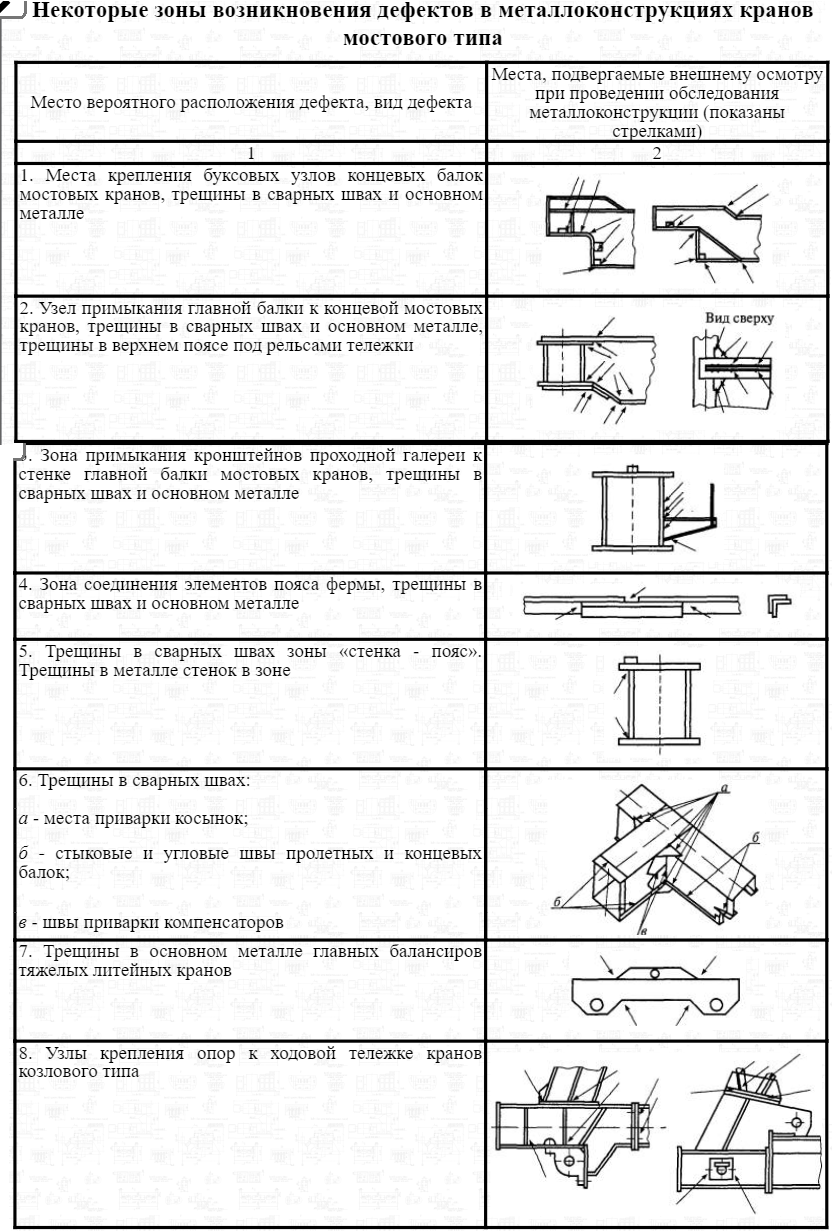

Согласно РД 10-112-6-03 «Методические указания по обследованию специальных металлургических кранов» выявляют наиболее распространённые виды дефектов:

-

трещины в основном металле, сварных швах и околошовной зоне, косвенными признаками наличия которых являются шелушение и растрескивание краски, местная коррозия, потеки ржавчины и т.п.; -

механические повреждения; -

расслоение основного металла (например, на торцевых поверхностях свесов поясов коробчатых металлоконструкций); -

некачественное исполнение ремонтных сварных соединений; -

люфты в шарнирах, ослабления болтовых и заклепочных соединений; -

очаги коррозии и др.

Виды диагностики

При обнаружении механических повреждений металлических конструкций (вмятин, изгибов, разрывов и т.п.) замеряются их размеры (длина, ширина, высота или глубина). Затем размеры повреждения сравнивают с предельными размерами подобного дефекта, приведенного в приложениях данных МУ, фиксируют в ведомости дефектов. В случае превышения нормативных размеров

повреждения даются рекомендации по их устранению

При визуально-измерительном контроле (ВИК) болтовых и заклепочных соединений определяют:

наличие взаимных смещений элементов;

ослабление плотности посадки отдельных заклепок;

образование трещин в заклепочных отверстиях и трещин, идущих от отверстий.

Обнаружение подвижности элементов производится по следам сдвигов, видимых у кромок элементов, или при работе механизмов крана. Контроль состояния болтовых и заклепочных соединений следует осуществлять визуально и отстукиванием молотком

Дополнительный осмотр трещин в перемычках, связанный со снятием накладок, производится при обнаружении хотя бы одной трещины, выходящей из-под накладки.

При осмотре соединений на болтах повышенной точности определяют:

взаимное смешение элементов пакета;

образование трещин в перемычках болтовых отверстий;

отсутствие стопорных деталей;

ослабление посадки отдельных болтов;

ослабление затяжки отдельных болтов;

наличие значительной коррозии резьбы болтов и гаек;

обрывы отдельных болтов.

Во всех болтовых и заклепочных соединениях при визуальном контроле следует установить соответствие их фактического количества проектному количеству болтов в соединении. При обнаружении дефекта в одном из болтовых или заклепочных соединениях в ведомость дефектов должна быть включена рекомендация по ревизии 25 - 50 % болтов (заклепок) данного соединения при очередном ППР.

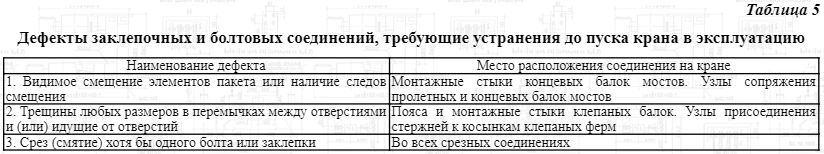

Дефекты заклепочных и болтовых соединений, требующие прекращения работы крана до восстановления, приведены в табл. 5.

Дефекты заклепочных и болтовых соединений, требующие прекращения работы крана до восстановления, приведены в табл. 5. При оценке возможности продолжения эксплуатации металлической конструкции специальных кранов следует учитывать:

1. Наличие местных механических повреждений элементов конструкции, остаточных деформаций, разрывов, трещин, механического износа и других дефектов, превосходящих по величине допустимые значения, приведенные в приложении 3.

2. Остаточные деформации несущих металлических конструкций (остаточный прогиб пролетных балок, скручивание балок и пространственных ферм, искажение формы моста в плане и т.п.), превосходящие по величине допуски, приведенные в приложениях 8, 10.

3. Коррозионные повреждения металла, превосходящие по величине цифры, приведенные в приложении 4.

4. Выявленные технологические дефекты металла (расслоение, плены, закаты).

5. Дефекты, явившиеся следствием нарушений технологического процесса при изготовлении и ремонте металлоконструкции (подрезы и чрезмерная пористость сварных швов, наличие кратеров на основном металле, отклонения в размерах швов).

6. Неисправность шарнирных соединений.

7. Наличие усталостных повреждений.

7. Наличие усталостных повреждений.

Приборы для неразрушающего контроля

Структуроскоп-коэрцитиметр

С помощью структуроскопа-коэрцитиметра можно проводить очень точную оценку напряженно-деформированного состояния (НДС) конструкции, а также степени усталости металла по коэрцитивной силе. Поэтому его основное назначение - контроль НДС и остаточного ресурса металлоконструкций различных грузоподъемных механизмов. К последним можно отнести различные краны, подъемники, лифты, трубопроводы, котлы, сосуды под давлением. Также прибор специализируется на традиционном неразрушающем контроле некоторых механических свойств изделий из металла и технологий в таких отраслях промышленности как металлургия и машиностроение.

Структуроскоп-коэрцитиметр можно использовать и для неразрушающего контроля качества термомеханической, термической, химикотермической обработок. Кроме того, прибор способен определять твердость и некоторые механические свойства деталей, выполненных из ферромагнитных материалов, если между контролируемым и измеряемым параметрами существует корреляционная связь.

Структуроскоп-коэрцитиметр можно использовать и для неразрушающего контроля качества термомеханической, термической, химикотермической обработок. Кроме того, прибор способен определять твердость и некоторые механические свойства деталей, выполненных из ферромагнитных материалов, если между контролируемым и измеряемым параметрами существует корреляционная связь.Ультразвуковая толщинометрия

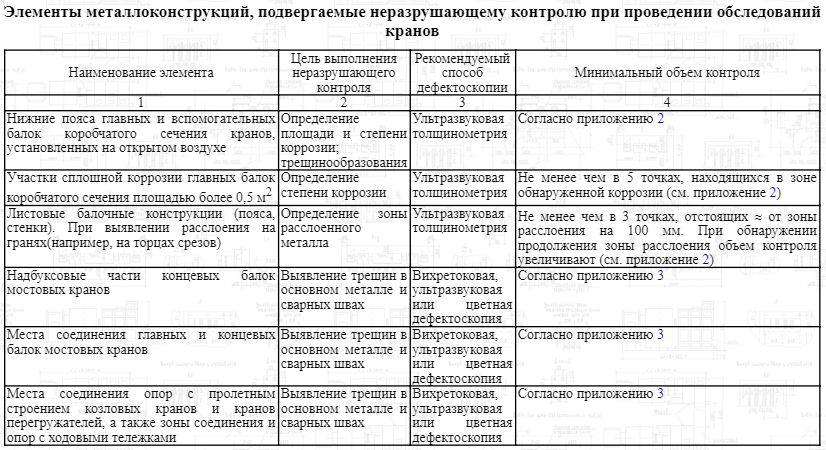

Ультразвуковая толщинометрия – основной метод, применяемый с целью оценки фактического значения толщины стенок элементов конструкций способом однократных измерений в местах, недоступных для измерения толщины механическим измерительным инструментом.

Наиболее часто используемые приборы – ультразвуковые толщиномеры, которые измеряют время прохождения ультразвукового импульса от излучателя до противоположной поверхности объекта контроля и обратно к преобразователю. Для проведения таких измерений доступ к противоположной поверхности объекта контроля не требуется. Благодаря этому, если противоположная поверхность объекта контроля