Добавлен: 23.11.2023

Просмотров: 43

Скачиваний: 4

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

является труднодоступной или полностью недоступной, необходимость разрезать объект контроля (что требуется при использовании микрометра или штангенциркуля) отсутствует.

С помощью ультразвуковых толщиномеров может быть измерена толщина изделий из большинства конструкционных материалов, таких как металлы, пластики, керамика, композиты, эпоксидная смола и стекло, а также толщина слоя жидкости или биологических образцов.

Ультразвуковая толщинометрия имеет в настоящее время большое значение для получения информации о размерах объекта контроля – измерении толщины стенок труб, сосудов, резервуаров, корпусов морских и речных судов и других изделий, доступ к которым имеется только с одной стороны, а также принятии заключений об остаточном ресурсе эксплуатации изделий и управляющих решений по обеспечению качества продукции.

Ультразвуковая толщинометрия имеет в настоящее время большое значение для получения информации о размерах объекта контроля – измерении толщины стенок труб, сосудов, резервуаров, корпусов морских и речных судов и других изделий, доступ к которым имеется только с одной стороны, а также принятии заключений об остаточном ресурсе эксплуатации изделий и управляющих решений по обеспечению качества продукции.

Ультразвуковой контроль (УЗК)

Ультразвуковой контроль (УЗК)

Ультразвуковой дефектоскоп УД2В-П46

Ультразвуковой метод контроля был предложен советским физиком в 1928 году и в настоящее время является одним из основных методов неразрушающего контроля. Методы ультразвуковой дефектоскопии позволяют производить контроль сварных соединений, сосудов и аппаратов высокого давления, трубопроводов, поковок, листового проката и другой продукции. Ультразвуковой контроль является обязательной процедурой при изготовлении и эксплуатации многих ответственных изделий, таких как части авиационных двигателей, трубопроводы атомных реакторов или железнодорожные рельсы.

По сравнению с другими методами неразрушающего контроля ультразвуковой метод обладает важными преимуществами:

К недостаткам ультразвукового метода контроля можно отнести невозможность оценки реального размера и характера дефекта, трудности при контроле металлов с крупнозернистой структурой из-за большого рассеяния и сильного затухания ультразвука, а также повышенные требования к состоянию поверхности контроля (шероховатости и волнистости)

Многообразие задач, возникающих при необходимости проведения неразрушающего контроля различных изделий, привело к разработке и использованию ряда различных акустических методов контроля. Согласно ГОСТ 23829-85 акустические методы контроля делятся на 2 большие группы: использующие излучение и приём акустических колебаний и волн (активные методы) и основанные только на приёме колебаний и волн (пассивные методы).

Вихретоковая и цветная дефектоскопия (капиллярный контроль)

1) Вихретоковой контроль

1) Вихретоковой контроль

Вихретоковый толщиномер с преобразователями

Вихретоковый метод неразрушающего контроля основан на анализе взаимодействия внешнего электромагнитного поля с электромагнитным полем вихревых токов, создоваемых возбуждающей катушкой в электропроводящем объекте контроля (ОК) этим полем. Впервые вихревые токи были обнаружены французским учёным Араго (1786—1853) в 1824г. в медном диске, расположенном на оси под вращающейся магнитной стрелкой. За счёт вихревых токов диск приходил во вращение.

Вихретоковый контроль обеспечивает возможность поиска дефектов и оценку свойств объектов контроля, имеет широкий спектр применения в промышленности, как при изготовлении деталей, так и при их ремонте. Современное оборудование вихретокового контроля позволяет обрабатывать и хранить данные полученные при проведении контроля, а автоматические, многокоординатные системы сканирования дают возможность производить визуализацию ОК с высокой точностью.

Область применения вихретокового метода контроля:

Основными преимуществами вихретокового метода являются:

Недостатки вихретокового метода контроля:

Цветная дефектоскопия (капиллярный контроль)

Цветная дефектоскопия (капиллярный контроль)

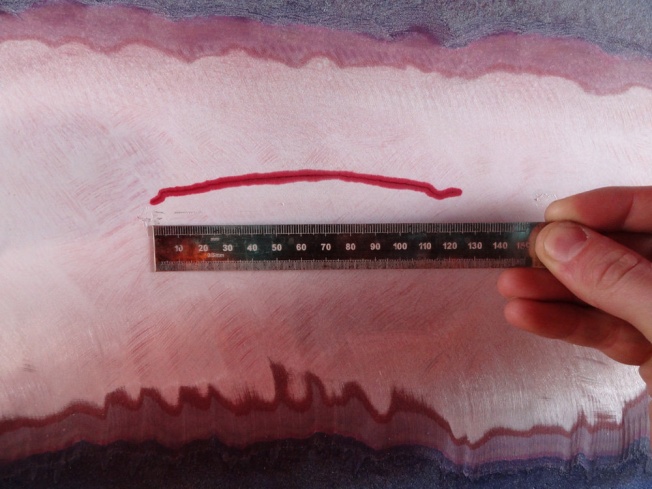

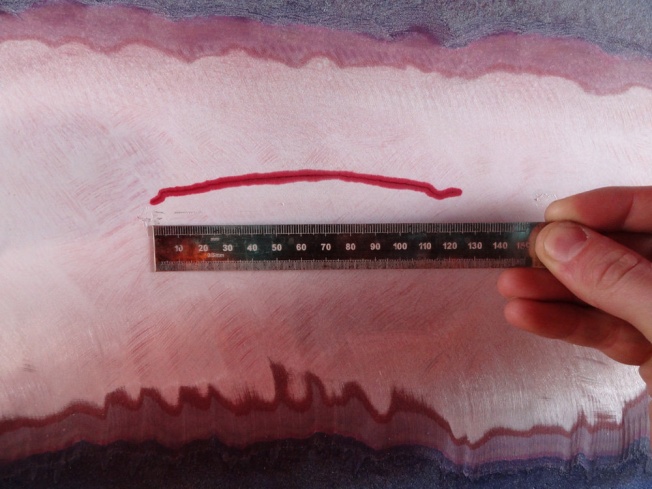

Капиллярная дефектоскопия - метод дефектоскопии, основанный на проникновении определенных контрастных веществ в поверхностные дефектные слои контролируемого изделия под действием капиллярного (атмосферного) давления, в результате последующей обработки проявителем повышается свето- и цветоконтрастность дефектного участка относительно неповрежденного, с выявлением количественного и качественного состава повреждений (до тысячных долей миллиметра).

Существует люминесцентный (флуоресцентный) и цветной методы капиллярной дефектоскопии.

В основном по техническим требованиям или условиям необходимо выявлять очень малые дефекты (до сотых долей миллиметра) и идентифицировать их при обычном визуальном осмотре невооруженным глазом просто невозможно. Использование же портативных оптических приборов, например, увеличительной лупы или микроскопа, не позволяет выявить поверхностные повреждения из-за недостаточной различимости дефекта на фоне металла и нехватки поля зрения при кратных увеличениях.

В таких случаях применяют капиллярный метод контроля.

При капиллярном контроле индикаторные вещества проникают в полости поверхностных и сквозных дефектов материала объектов контроля, в последствие образующиеся индикаторные линии или точки регистрируются визуальным способом или с помощью преобразователя.

Контроль капиллярным методом осуществляется в соответствии с ГОСТ 18442-80 “Контроль неразрушающий. Капиллярные методы. Общие требования.”

Главным условием для обнаружения дефектов типа нарушения сплошности материала капиллярным методом является наличие полостей, свободных от загрязнений и других технических веществ, имеющих свободный доступ к поверхности объекта и глубину залегания, в несколько раз превышающую ширину их раскрытия на выходе. Для очистки поверхности перед нанесением пенетранта используют очиститель.

Назначение капиллярного контроля (капиллярной дефектоскопии)

Капиллярная дефектоскопия (капиллярный контроль) предназначена для обнаружения и инспектирования, невидимых или слабо видимых для невооруженного глаза поверхностных и сквозных дефектов (трещины, поры, непровары, межкристаллическая коррозия, раковины, свищи и т.д.) в контролируемых изделиях, определение их консолидации, глубины и ориентации на поверхности.

Капиллярная дефектоскопия (капиллярный контроль) предназначена для обнаружения и инспектирования, невидимых или слабо видимых для невооруженного глаза поверхностных и сквозных дефектов (трещины, поры, непровары, межкристаллическая коррозия, раковины, свищи и т.д.) в контролируемых изделиях, определение их консолидации, глубины и ориентации на поверхности.

Приборы и оборудования применяемые при капиллярном контроле:

• Наборы для капиллярной дефектоскопии Sherwin, Magnaflux, Helling (очистители, проявители, пенетранты)

• Пульверизаторы

• Пневмогидропистолеты

• Источники ультрафиолетового освещения (ультрафиолетовые фонари, осветители).

• Испытательные панели (тест-панель)

• Контрольные образцы для цветной дефектоскопии.

• Контрольные образцы для цветной дефектоскопии.

Список литературы

Фонд оценочных средств

Т а б л и ц а 3

для очной формы обучения(6-й семестр 3-го курса) и

заочной формы обучения (8-й семестр 4-го курса)

Формирование рейтинговой оценки по дисциплине

Т а б л и ц а 4

для очной формы обучения(6-й семестр 3-го курса) и

заочной формы обучения (8-й семестр 4-го курса)

С помощью ультразвуковых толщиномеров может быть измерена толщина изделий из большинства конструкционных материалов, таких как металлы, пластики, керамика, композиты, эпоксидная смола и стекло, а также толщина слоя жидкости или биологических образцов.

Ультразвуковая толщинометрия имеет в настоящее время большое значение для получения информации о размерах объекта контроля – измерении толщины стенок труб, сосудов, резервуаров, корпусов морских и речных судов и других изделий, доступ к которым имеется только с одной стороны, а также принятии заключений об остаточном ресурсе эксплуатации изделий и управляющих решений по обеспечению качества продукции.

Ультразвуковая толщинометрия имеет в настоящее время большое значение для получения информации о размерах объекта контроля – измерении толщины стенок труб, сосудов, резервуаров, корпусов морских и речных судов и других изделий, доступ к которым имеется только с одной стороны, а также принятии заключений об остаточном ресурсе эксплуатации изделий и управляющих решений по обеспечению качества продукции. Ультразвуковой контроль (УЗК)

Ультразвуковой контроль (УЗК)Ультразвуковой дефектоскоп УД2В-П46

Ультразвуковой метод контроля был предложен советским физиком в 1928 году и в настоящее время является одним из основных методов неразрушающего контроля. Методы ультразвуковой дефектоскопии позволяют производить контроль сварных соединений, сосудов и аппаратов высокого давления, трубопроводов, поковок, листового проката и другой продукции. Ультразвуковой контроль является обязательной процедурой при изготовлении и эксплуатации многих ответственных изделий, таких как части авиационных двигателей, трубопроводы атомных реакторов или железнодорожные рельсы.

По сравнению с другими методами неразрушающего контроля ультразвуковой метод обладает важными преимуществами:

-

высокая чувствительность к наиболее опасным дефектам типа трещин и непроваров -

низкая стоимость -

безопасность для человека (в отличие от рентгеновской дефектоскопии) -

возможностью вести контроль непосредственно на рабочих местах без нарушения технологического процесса -

при проведении УЗК исследуемый объект не повреждается -

возможность проводить контроль изделий из разнообразных материалов, как металлов, так и неметаллов.

К недостаткам ультразвукового метода контроля можно отнести невозможность оценки реального размера и характера дефекта, трудности при контроле металлов с крупнозернистой структурой из-за большого рассеяния и сильного затухания ультразвука, а также повышенные требования к состоянию поверхности контроля (шероховатости и волнистости)

Многообразие задач, возникающих при необходимости проведения неразрушающего контроля различных изделий, привело к разработке и использованию ряда различных акустических методов контроля. Согласно ГОСТ 23829-85 акустические методы контроля делятся на 2 большие группы: использующие излучение и приём акустических колебаний и волн (активные методы) и основанные только на приёме колебаний и волн (пассивные методы).

Вихретоковая и цветная дефектоскопия (капиллярный контроль)

1) Вихретоковой контроль

1) Вихретоковой контрольВихретоковый толщиномер с преобразователями

Вихретоковый метод неразрушающего контроля основан на анализе взаимодействия внешнего электромагнитного поля с электромагнитным полем вихревых токов, создоваемых возбуждающей катушкой в электропроводящем объекте контроля (ОК) этим полем. Впервые вихревые токи были обнаружены французским учёным Араго (1786—1853) в 1824г. в медном диске, расположенном на оси под вращающейся магнитной стрелкой. За счёт вихревых токов диск приходил во вращение.

Вихретоковый контроль обеспечивает возможность поиска дефектов и оценку свойств объектов контроля, имеет широкий спектр применения в промышленности, как при изготовлении деталей, так и при их ремонте. Современное оборудование вихретокового контроля позволяет обрабатывать и хранить данные полученные при проведении контроля, а автоматические, многокоординатные системы сканирования дают возможность производить визуализацию ОК с высокой точностью.

Область применения вихретокового метода контроля:

-

неразрушающий контроль лопаток паровых турбин, тепловые канавки, поверхность осевого канала роторов турбин и т.д., сварные соединения и гибы трубопроводов, корпусное оборудование, резьбовые соединения, детали любой формы и размеров промышленного и транспортного оборудования; -

толщинометрия измерение толщины тонких труб и тонкого листового проката, определение коррозионных повреждений, толщины защитных покрытий; -

структуроскопия оценка исходного и текущего состояния металла тепломеханического оборудования ТЭС. Оценка качества термообработки, определение состава контролируемого вещества, сортировка объектов; -

измерение глубины поверхностных трещин в электропроводящих магнитных и немагнитных материалах.

Основными преимуществами вихретокового метода являются:

-

высокая чувствительность к микроскопическим дефектам, которые находятся на поверхности либо в непосредственной близости от исследуемого участка металлического объекта; -

возможность проведения бесконтактного контроля (измерения); -

высокая производительность (возможность произведения контроля на высоких скоростях); -

простота автоматизации.

Недостатки вихретокового метода контроля:

-

возможное искажение одного параметра другими, при организации многокоординатного контроля -

контроль только электропроводящих изделий -

относительно не высокая глубина контроля

Цветная дефектоскопия (капиллярный контроль)

Цветная дефектоскопия (капиллярный контроль)Капиллярная дефектоскопия - метод дефектоскопии, основанный на проникновении определенных контрастных веществ в поверхностные дефектные слои контролируемого изделия под действием капиллярного (атмосферного) давления, в результате последующей обработки проявителем повышается свето- и цветоконтрастность дефектного участка относительно неповрежденного, с выявлением количественного и качественного состава повреждений (до тысячных долей миллиметра).

Существует люминесцентный (флуоресцентный) и цветной методы капиллярной дефектоскопии.

В основном по техническим требованиям или условиям необходимо выявлять очень малые дефекты (до сотых долей миллиметра) и идентифицировать их при обычном визуальном осмотре невооруженным глазом просто невозможно. Использование же портативных оптических приборов, например, увеличительной лупы или микроскопа, не позволяет выявить поверхностные повреждения из-за недостаточной различимости дефекта на фоне металла и нехватки поля зрения при кратных увеличениях.

В таких случаях применяют капиллярный метод контроля.

При капиллярном контроле индикаторные вещества проникают в полости поверхностных и сквозных дефектов материала объектов контроля, в последствие образующиеся индикаторные линии или точки регистрируются визуальным способом или с помощью преобразователя.

Контроль капиллярным методом осуществляется в соответствии с ГОСТ 18442-80 “Контроль неразрушающий. Капиллярные методы. Общие требования.”

Главным условием для обнаружения дефектов типа нарушения сплошности материала капиллярным методом является наличие полостей, свободных от загрязнений и других технических веществ, имеющих свободный доступ к поверхности объекта и глубину залегания, в несколько раз превышающую ширину их раскрытия на выходе. Для очистки поверхности перед нанесением пенетранта используют очиститель.

Назначение капиллярного контроля (капиллярной дефектоскопии)

Капиллярная дефектоскопия (капиллярный контроль) предназначена для обнаружения и инспектирования, невидимых или слабо видимых для невооруженного глаза поверхностных и сквозных дефектов (трещины, поры, непровары, межкристаллическая коррозия, раковины, свищи и т.д.) в контролируемых изделиях, определение их консолидации, глубины и ориентации на поверхности.

Капиллярная дефектоскопия (капиллярный контроль) предназначена для обнаружения и инспектирования, невидимых или слабо видимых для невооруженного глаза поверхностных и сквозных дефектов (трещины, поры, непровары, межкристаллическая коррозия, раковины, свищи и т.д.) в контролируемых изделиях, определение их консолидации, глубины и ориентации на поверхности.Приборы и оборудования применяемые при капиллярном контроле:

• Наборы для капиллярной дефектоскопии Sherwin, Magnaflux, Helling (очистители, проявители, пенетранты)

• Пульверизаторы

• Пневмогидропистолеты

• Источники ультрафиолетового освещения (ультрафиолетовые фонари, осветители).

• Испытательные панели (тест-панель)

• Контрольные образцы для цветной дефектоскопии.

• Контрольные образцы для цветной дефектоскопии.Список литературы

-

РД 10-112-6-03 «Методические указания по обследованию специальных металлургических кранов» -

Петухов П. З., Ксюнин Г. П.,Серлин Л. Г. Специальные краны. — М.: Машиностроение, 1985. — 248 с -

https://t-ndt.ru/ -

http://ntcexpert.ru/ -

https://n-control.ru/ -

https://tehnoverh.ru/ -

http://td36.ru/

Фонд оценочных средств

Т а б л и ц а 3

для очной формы обучения(6-й семестр 3-го курса) и

заочной формы обучения (8-й семестр 4-го курса)

| № п/п | Материалы необходимые для оценки знаний, умений и навыков | Показатель оценивания | Критерии оценивания | Шкала оценивания |

| 2 | Отчет по практике | Наличие заготовки | Присутствует | 2 |

| Отсутствует | 0 | |||

| Правильность ответа на вопрос | Получены правильные ответы на вопросы | 2 | ||

| Получены частично правильные ответы | 1 | |||

| Получены неправильные ответы | 0 | |||

| Соответствие методике выполнения | Соответствует | 3 | ||

| Не соответствует | 0 | |||

| Срок выполнения работы | Работа выполнена в срок | 3 | ||

| Работа выполнена с опозданием на 1 неделю | 2 | |||

| Работа выполнена с опозданием на 2 недели и более | 1 | |||

| Точность выводов | Выводы носят конкретный характер | 3 | ||

| Выводы носят формальный характер | 1 | |||

| Итого максимальное количество баллов за 1 практическую работу | 14 | |||

| | ИТОГО_максимальное_количество_баллов_за_5_практических_работ'>ИТОГО максимальное количество баллов за 5 практических работ | | | 70 |

Формирование рейтинговой оценки по дисциплине

Т а б л и ц а 4

для очной формы обучения(6-й семестр 3-го курса) и

заочной формы обучения (8-й семестр 4-го курса)

| Вид контроля | Материалы, необходимые для оценивания | Максимальное количество баллов в процессе оценивания | Процедура оценивания | ||

| 1. Текущий контроль | Отчет по практике | 70 | Количество баллов определяется в соответствии с таблицей 3 Допуск к зачету/экзамену 50 баллов | ||

| 2. Промежуточная аттестация | Перечень вопросов к экзамену | 30 |

| ||

| ИТОГО | 100 | | |||

| 3. Итоговая оценка | «Отлично» - 86-100 баллов «Хорошо» - 75-85 баллов «Удовлетворительно» - 60-74 баллов «Неудовлетворительно» - менее 59 баллов (вкл.) | ||||