Файл: 1 Теоретические основы конвейера с подвесной 3 закрывающейся лентой.doc

Добавлен: 24.11.2023

Просмотров: 145

Скачиваний: 3

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

где W10-11 – сила сопротивления, на горизонтальном участке рабочей ветви конвейера, Н,

где g – ускорение свободного падения, м/с2;

qЛ – масса одного метра ленты, кг/м;

qРР – погонная масса роликовых опор рабочей ветви, кг/м;

qГ – масса груза на одном метре ленты, кг/м;

l10-11 – длина горизонтального участка рабочей ветви, м;

wРР – коэффициент сопротивления роликовых опор рабочей ветви. Найдем натяжение тягового элемента F11, в точке одиннадцать, Н,

При отсутствии скольжения ленты по барабану, зависимость между

натяжениями набегающей и сбегающей ветви по уравнению Эйлера можно записать так

где ƒ – коэффициент трения ленты о приводной барабан;

αБ – угол обхвата приводного барабана лентой, град.;

FНБ.- натяжение тягового элемента в точке набегания на приводной барабан, Н;

FСБ – натяжение тягового элемента в точке сбегания ленты с приводного барабана, Н. Так как FНБ F11 ,а FСБ F1, то

2.3 Расчёт натяжения в конечных точках участков, и, выявление максимального усилия.

Составив систему уравнений, рассчитаем натяжения в конечных точках

участков, и, определим максимальное усилие.

F2 = 2093,4 H; F3 = 2160,2 H; F4 = 2302,1 H; F5 = 2584,8 H; F6 = 2656,1 H;

F7 = 2415,5 H; F8 = 2565,0 H; F9 = 4260,0 H; F10 = 4298,5 H; F11 = 5342,8 H.

Необходимая величина минимального натяжения ленты, Fmin, H, на

рабочей ветви конвейера,

где g – ускорение свободного падения, м/с2;

qГ – масса груза на одном метре ленты, кг/м;

qЛ – масса одного метра ленты, кг/м;

lР – расстояние между роликами рабочей ветви конвейера, м.

условие выполняется.

Тяговое усилие на приводном барабане ,F0, Н,

где Fmax – максимальное натяжение тягового элемента в контуре трассы, Н;

F1 - натяжение тягового элемента, в точке один, Н.

При использовании резинотканевых лент, диаметр приводного барабана, DБ, мм и толщину ленты, можно рассчитать следующим образом

где Z – число тканевых прокладок в ленте, шт;

КТ – коэффициент зависящий от прочности тканевых прокладок,

мм/шт;

КБ = 1,0 – 1,1 – для приводного барабана.

Коэффициент КТ принимаем равным 130.

Требуемое число тканевых прокладок в ленте

где Fmax F11 -максимальное тяговое усилие, Н;

КЛ – коэффициент запаса прочности ленты;

Р - предел прочности тканевой прокладки ленты на разрыв, Н/мм.

Коэффициент запаса прочности ленты КЛ принимаем равным 10, а предел прочности тканевой прокладки ленты на разрыв, в соответствии с таблицей 4.11, σР = 65Н/мм. При ширине ленты 500мм,

минимальное число прокладок принимаем равным трем.

Принимаем барабан диаметром 500мм, шириной 600мм, с ориентировочной массой 140 кг. Расстояние между подшипниковыми опорами 1100 мм. Правильность выбора диаметра барабана проверяют по среднему давлению qCР =100 – 110 кПа

где F0 – тяговое усилие на приводном барабане, кПа;

α – угол обхвата барабана лентой, град;

ƒ – коэффициент сцепления ленты с барабаном;

ВЛ – ширина ленты, м.

Коэффициент сцепления ленты с барабаном равен ƒ = 0,3.

условие выполняется.

Толщину ленты , мм, находим

где 0 толщина прокладки, мм;

1 - толщина верхней (рабочей) обкладки, мм;

2 - толщина нижней обкладки, мм.

Масса натяжного груза, GНГ, кг,

где F2 – натяжение тягового элемента в точке два, Н;

F3 – натяжение тягового элемента в точке три, Н;

g - ускорение свободного падения, м/с2;

GБ – масса натяжного барабана с подшипниками, кг.

Потребляемая мощность электродвигателя, N,кВт, для привода конвейера

где F0 – тяговое усилие на приводном барабане, Н;

v – скорость движения ленты, м/с;

ƞПР - КПД привода.

По каталогу выбираем марку электродвигателя АИР160М8, мощностью 11,0 кВт, частотой вращения 750 мин-1. Определяем частоту вращения, nБ, мин-1, приводного барабана

где v – скорость движения ленты, м/с;

DБ – диаметр приводного барабана, м,

и крутящий момент, МБ, Н м, на валу приводного барабана,

Определяем потребное передаточное отношение, U, редуктора

где nЭД - частота вращения вала электродвигателя, мин-1;

nБ – частота вращения приводного барабана, мин-1.

По передаточному отношению и величине крутящего момента, на приводном барабане, выбираем стандартный одноступенчатый редуктор ЦУ - 160 с передаточным отношением UРЕД = 6,3 и номинальным крутящим моментом на тихоходном валу редуктора 1000 Нм. Рассчитываем отклонение, Δ, %, передаточного отношения редуктора от потребного

где U – расчетное передаточное отношение

;

UРЕД – передаточное отношение редуктора.

Диаметр вала электродвигателя составляет 42 мм, а валов редуктора: тихоходного – 45 мм; быстроходного – 55 мм. Определяем крутящий момент на валу электродвигателя

Номинальный момент муфты равен крутящему моменту на валу электродвигателя М ЭД 70,03Н м.

2.4 Расчетный момент муфты

Расчетный момент муфты

По диаметрам валов редуктора и электродвигателя, выбираем муфту

упругую с торообразной оболочкой, передающую номинальный крутящий момент 80 Нм. Муфта 80 – 1 - 42 – 1 ГОСТ 50892 – 96.

2.5 Расчёт диаметра вала приводного барабана

Рассчитываем диаметр вала приводного барабана.

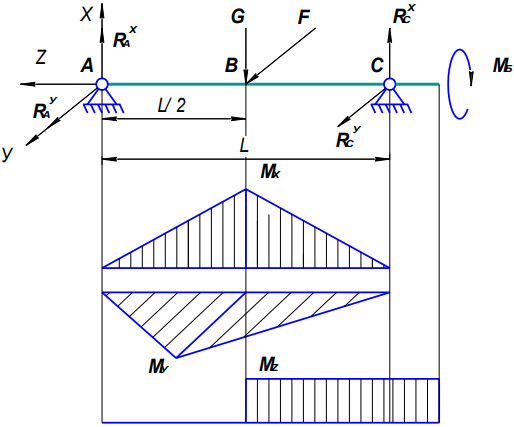

Рисунок 2.1 План сил, действующих на вал

В соответствии с рисунком 2.1, на вал приводного барабана действуют:

- в вертикальной плоскости - сила тяжести GБ = 1400 Н, от веса приводного барабана;

- в горизонтальной плоскости сила F, H, – от сил действующих в точках

набегания и сбегания с приводного барабана,

- Расчетное значение крутящий момент МБ = 651,2 Нм.

- Расстояние между подшипниковыми опорами L = 1,1 м.

Определим реакции опор в точках А и В. Сумма моментов относительно точки А: