Файл: Изучить особенности и основные параметры рукавных фильтров.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 29.11.2023

Просмотров: 136

Скачиваний: 2

СОДЕРЖАНИЕ

1.1 Описание предметной области

1.2 Методика расчета эффективности очистки газов

1.5 Продолжительность процесса фильтрования

1.6 Продолжительность регенерации секции

1.7 Продолжительность регенерации фильтра τрф

2 Программная реализация приложения для расчета параметров пылеулавливания

2.2 Системно - технические требования

2.4 Описание функциональных возможностей и схем диалога

3 Безопасность и экологичность работы

3.2 Площадь и объем рабочих помещений

3.4 Расчет освещенности рабочего мест

3.5 Планировка и оснащение рабочего места

3.7 Значение очищающего оборудования для городов и промышленных центров

4 Обоснование экономической эффективности

4.1 Понятие эффективности и её критериев

4.2 Расчет экономической эффективности

4.3 Расчет цены программного продукта

, (1.5)

, (1.5)где, Фвх, Фвых - содержание данной фракции в газах соответственно на входе и выходе из фильтра, %.

Зная фракционную степень очистки газов, можно определить общую степень очистки:

, (1.6)

, (1.6)где, Ф1, Ф2, …, Фn - содержание данной фракции на входе в фильтр, %.

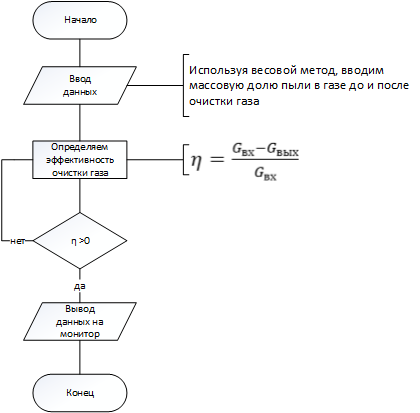

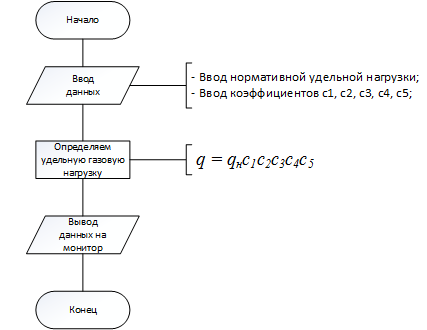

Блок-схема для расчета эффективности очистки газа изображена на рисунке 1.4

Рисунок 1.4 - Схема алгоритма расчета эффективности очистки газов

1.3 Удельная газовая нагрузка

При фильтровании для фильтров с гибкими и жесткими перегородками определяют, как расход очищаемого газа, приходящийся на единицу фильтрующей поверхности, причем она может быть различной в период регенерации и в ее отсутствие. Обычно удельную газовую нагрузку выражают в м3/(м2∙мин). Аналог удельной газовой нагрузки - скорость фильтрования, размерность которой выражается в м/с или м/мин.

Удельная газовая нагрузка на фильтровальную перегородку для рукавных фильтров колеблется от 0,3 до 6 м3/(м2∙мин). Внутри этого диапазона выбор оптимального значения зависит от многих факторов, к которым в первую очередь относятся свойства улавливаемой пыли, способ регенерации фильтровальных элементов, концентрация пыли в газе, структура фильтровального материала, температура очищаемого газа, требуемая степень очистки.

С достаточной для практических расчетов точностью удельную газовую нагрузку (скорость фильтрации) в рукавных фильтрах можно определить из следующего выражения [м3/(м2∙мин)]:

q = qнс1с2с3с4с5, (1.7)

где, qн - нормативная удельная нагрузка на фильтровальную ткань, зависящая от ее типа, концентрации пыли в очищаемом воздухе, ее дисперсности и склонности к агломерации.

Значения нормативной удельной газовой нагрузки (qн в м3/(м2∙мин)) для различных материалов:

Таблица 1 – Значения нормативной удельной газовой нагрузки

| qн = 3,5 | qн = 2,6 | qн = 2,0 | qн = 1,7 |

| Комбикорм, мука, зерно, жмыховая смесь, пыль кожи, опилки, табак, картонная пыль, поливинилхлорид после распылительной сушилки | Асбест, волокнистые целлюлозные материалы, пыль при выбивке отливок из форм, гипс, известь гашеная, пыль от полировки, соль, песок, пыль пескоструйных аппаратов, тальк, кальцинированная сода | Глинозем, цемент, керамические красители, уголь, плавиковый шпат, резина, каолин, известняк, сахар, пыль горных пород | Кокс, летучая зола, металл порошки, окислы металлов, пластмассы, красители, силикаты, крахмал, смолы сухие, химикаты из нефтесырья активированный уголь, технический углерод, моющие средства, порошковое молоко, возгоны цветных и черных металлов |

где, с1 - коэффициент, характеризующий особенность регенерации фильтрующих элементов (рукавов).

Для коэффициента, учитывающего влияние особенностей регенерации фильтровальных элементов, в качестве базового варианта принимается фильтр с импульсной продувкой сжатым воздухом с рукавами из ткани. Для этого аппарата коэффициент с1 = 1. При обратной продувке с1 = 1,1. При пользовании рукавов из нетканых материалов значение коэффициента может увеличиваться на 5…10%. Для фильтров с регенерацией путем обратной продувки и одновременного встряхивания или покачивания рукавов принимается коэффициент с1 = 0,70…0,85. Меньшее значение принимается для более плотной ткани. При регенерации путем обратной продувки с1 = 0,55…0,70.

с2 - коэффициент, учитывающий влияние концентрации пыли на удельную газовую нагрузку.

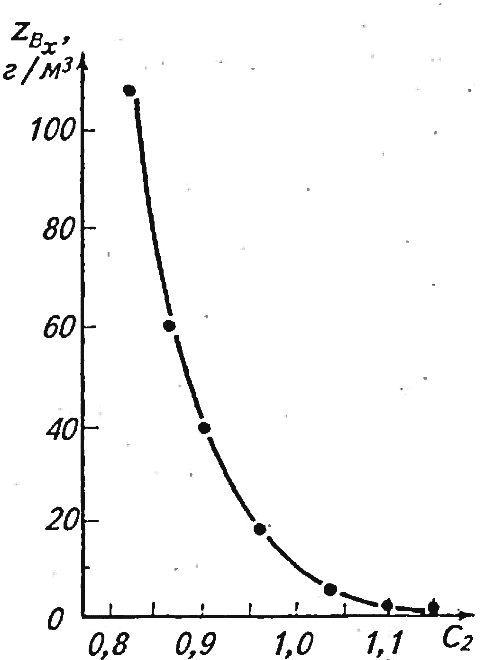

Концентрация пыли (коэффициент с2) сказывается на продолжительности цикла фильтрования. При увеличении концентрации увеличивается частота регенерации и удельная нагрузка должна снижаться. Однако зависимость удельной нагрузки от концентрации пыли не является линейной функцией. Наиболее заметно изменение концентрации проявляет себя в интервале концентраций 1…30 г/м3 (см. рисунок 1.5). При более высоких значениях усиливается влияние коагуляции частиц пыли, и часть ее в виде агломератов падает в бункер до ее осаждения на фильтровальных элементах.

Рисунок 1.5 - Зависимость коэффициента с2 от концентации пыли на входе в фильтр zвх.

с3 - коэффициент, учитывающий влияние дисперсного состава пыли в газе.

Значения коэффициента с3, учитывающего влияние дисперсного состава пыли, приведены в табл. 1 (dm - медианный размер частиц):

Таблица 2 - Зависимость коэффициента с3 от диаметра частиц

| dm, мкм | <3 | 3-10 | 10-50 | 50-100 | >100 |

| с3 | 0,7-0,9 | 0,9 | 1,0 | 1,1 | 1,2-1,4 |

где ,с4 - коэффициент, учитывающий влияние температуры газа.

Значения коэффициента с4, учитывающего влияние температуры газа, приведены в таблице 3.

Таблица 3 - Зависимость коэффициента с4 от температуры газа:

| t, °C | 20 | 40 | 60 | 80 | 100 | 120 | 140 | 160 |

| с4 | 1 | 0,9 | 0,84 | 0,78 | 0,75 | 0,73 | 0,72 | 0,70 |

где, с5 - коэффициент, учитывающий требования к качеству очистки.

Коэффициент с5 оценивается по концентрации пыли в очищенном газе. При концентрации пыли в отходящих газах 30 мг/м3 с5 = 1, а при 10 мг/м3 - с5 = 0,95

Блок-схема для расчета удельной газовой нагрузки изображена на рисунке 1.6

Рисунок 1.6 - Схема алгоритма расчета удельной газовой нагрузки

1.4 Гидравлическое сопротивление

При подборе рукавных фильтров важным является оценка ожидаемого гидравлического сопротивления, определяющего энергетические затраты на фильтрование. Гидравлическое сопротивление рукавных фильтров ΔPф складывается из сопротивления корпуса аппаратов ΔPк и сопротивления фильтровальной перегородки ΔPп:

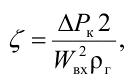

Гидравлическое сопротивление корпуса аппарата определяется величиной местных сопротивлений, возникающих на входе и выходе из аппарата и при раздаче потока по фильтровальным элементам. В общем виде гидравлическое сопротивление корпуса аппарата может быть оценено коэффициентом сопротивления корпуса аппарата, отнесенным к скорости газа во входном патрубке:

(1.9)

где, Wвх — скорость газового потока во входном патрубке, м/с.

Для правильно сконструированных рукавных фильтров коэффициент гидравлического сопротивления корпуса обычно составляет 1,5…2,0. Для рукавных фильтров с обратной продувкой, снабженных тарельчатыми клапанами на входе и выходе газа из каждой секции, коэффициенты гидравлического сопротивления принимают более высокие значения. Гидравлическое сопротивление фильтровальной перегородки ΔPп в значительной степени зависит от массы и свойств осевшей на ней пыли и образуется двумя составляющими: постоянной ΔP' и переменной ΔP":

(1.10)

Постоянная составляющая гидравлического сопротивления ΔP' создается самой фильтровальной перегородкой и оставшимся на ней после регенерации слоем пыли. Постоянную составляющую удобно вычислить по выражению:

(1.11)

где, Кп – коэффициент, характеризующий сопротивление фильтровальной перегородки с оставшимся на ней слоем пыли, м-1;

W – скорость фильтрования, м/с;

n – показатель степени, зависящий от режима течения потока (для расчетов

можно принимать n = 1; при турбулентном течении n > 1);

Исследования показывают, что чем мельче частицы улавливаемой пыли и меньше размер пор фильтровального материала, тем выше коэффициент Кп.

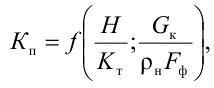

Коэффициент Кп для волокнистых материалов является функцией следующих величин:

(1.12)

где Н - толщина фильтровального материала, м;

Кт - проницаемость волокнистого материала с оставшимся после регенерации слоем пыли, м3/(м2·с);

GK/FФ - масса пыли, оставшаяся после регенерации, г/м2.

Путем обработки экспериментального материала были получены следующие значения Кп: для фильтровальных тканей из лавсана арт. 136 и 217, улавливающих цементную или кварцевую пыль с медианным диаметром в пределах 10…20 мкм Кп = (1100…1500) ּ106 м-1; для тех же материалов при улавливании возгонов от сталеплавильных дуговых печей с медианным диаметром частиц 2,5…3,0 мкм Кп = (2300…2400) ּ106 м-1. Для более плотных тканей (лавсан арт. 86013, стеклоткани) на тех же пылях коэффициент сопротивления фильтровальной перегородки увеличивается в 1,2…1,3 раза.

При улавливании пыли с медианным размером частиц меньше 1 мкм коэффициент сопротивления фильтровальной перегородки увеличивается в несколько раз и для ткани типа артикул 86013 при улавливании возгонов кремния с медианным диаметром частиц 0,6 мкм Кп = 13 000…15 000) ּ106 м-1.

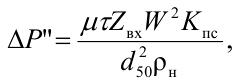

Приведенные значения коэффициентов Кп могут быть использованы при расчетах гидравлического сопротивления фильтров с импульсной продувкой. В рукавных фильтрах с обратной продувкой после регенерации на фильтровальном материале остается больше пыли, в этом случае значение коэффициентов следует увеличивать на 15…25 %. Приведенные значения коэффициентов не учитывают возможное увеличение гидравлического сопротивления от наличия влаги. Применительно к эксплуатации рукавных фильтров важное значение имеет переменная составляющая гидравлического сопротивления фильтровальной перегородки, которое создается слоем пыли, накапливающимся в процессе фильтрования в период между регенерациями рукавов. Для расчетов переменной величины гидравлического сопротивления ΔP″ можно пользоваться зависимостью

(1.13)

где, Кпс - коэффициент сопротивления слоя пыли (зависит от формы частиц пыли).

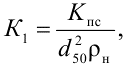

П

оскольку ρн, d50, Кпс являются величинами, характеризующими только свойства пыли, удобно их объединить одним параметром сопротивления слоя пыли К1 (м/кг):

оскольку ρн, d50, Кпс являются величинами, характеризующими только свойства пыли, удобно их объединить одним параметром сопротивления слоя пыли К1 (м/кг):