Файл: Изучить особенности и основные параметры рукавных фильтров.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 29.11.2023

Просмотров: 134

Скачиваний: 2

СОДЕРЖАНИЕ

1.1 Описание предметной области

1.2 Методика расчета эффективности очистки газов

1.5 Продолжительность процесса фильтрования

1.6 Продолжительность регенерации секции

1.7 Продолжительность регенерации фильтра τрф

2 Программная реализация приложения для расчета параметров пылеулавливания

2.2 Системно - технические требования

2.4 Описание функциональных возможностей и схем диалога

3 Безопасность и экологичность работы

3.2 Площадь и объем рабочих помещений

3.4 Расчет освещенности рабочего мест

3.5 Планировка и оснащение рабочего места

3.7 Значение очищающего оборудования для городов и промышленных центров

4 Обоснование экономической эффективности

4.1 Понятие эффективности и её критериев

4.2 Расчет экономической эффективности

4.3 Расчет цены программного продукта

Введение

Производство изделий в промышленности строительных материалов связано с использованием и высокотемпературной переработкой больших количеств весьма разнообразных по физико-химическим свойствам сырьевых материалов и топлива, что приводит к образованию пылегазовых выбросов, загрязняющих атмосферный воздух.

Жесткие современные требования по защите атмосферного воздуха обусловливают необходимость разработки и освоения новых более эффективных средств и методов защиты атмосферы на предприятиях стройиндустрии. Широкое применение мало- и безотходных технологий, нового поколения пылеочистных аппаратов должно обеспечить снижение выбросов вредных веществ до предельно допустимых уровней.

В рукавных фильтрах очистка воздуха от пыли происходит в процессе его фильтрации через ткань, сшитую в виде отдельных рукавов и встроенную в герметичный корпус фильтра

Цель дипломной работы – разработка программного обеспечения расчета параметров пылеулавливания для отделения рукавных фильтров.

Для достижения поставленной цели необходимо решить следующие поставленные задачи:

-

Изучить особенности и основные параметры рукавных фильтров; -

Изучить методику типового расчета основных параметров пылеулавливания; -

Разработать базу данных; -

Разработать программное обеспечение для расчета параметров пылеулавливания для отделения рукавных фильтров.

1 Состав моделей и методов решения задачи разработки программного обеспечения расчета парамтеров пылеулавливания для отделения руканых фильтров

1.1 Описание предметной области

Большинство фильтров обладает высокой степенью очистки воздуха. Они применяются как при высокой, так и при низкой температурах очищаемой среды, при значительной концентрации в воздухе взвешенных частиц и при малом их содержании.

Во многих конструкциях фильтров обеспечивается автоматизация управления работой, в частности, процессом регенерации.

Обладая многими положительными качествами, фильтрующие устройства в то же время не лишены недостатков. К ним можно отнесли конструктивную сложность (по сравнению с другими устрой

ствами), большой расход электроэнергии. Многие из них не достаточно надежны в эксплуатации, требуют частого квалифицированного обслуживания.

Различают промышленные и воздушные фильтры.

Воздушные фильтры применяются для очистки воздуха в системах приточной вентиляции и кондиционирования, содержащего сравнительно небольшое количество пыли - несколько миллиграммов на 1 м3.

Промышленные фильтры служат для очистки от пыли промышленных и вентиляционных выбросов, характеризующихся значительным начальным содержанием пыли - до 100 мг 1 м3. Из числа промышленных фильтров широко применяются рукавные фильтры.

В зависимости от материала фильтрующего слоя фильтры подразделяются на следующие виды: тканевые, бумажные, волокнистые, ячеистые, насыпные, зернистые и т.д.

В зависимости от наличия жидкости на поверхности фильтрующего слоя различают фильтры сухие и мокрые, в частности масляные.

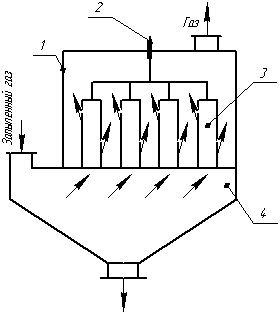

Рукавные фильтры (Рисунок 1.1) применяются для очистки больших объемов воздуха со значительной концентрацией пыли. Фильтрующим элементом в этих устройствах являются цилиндрические или конические рукава из специальной фильтровальной ткани. Они применяются для очистки воздуха от сухой неслипающейся пыли, обеспечивают очистку воздуха от мелкодисперсных пылевых частиц.

Для их работы характерна цикличность. В процессе фильтрации происходит накопление пыли в ткани. Вследствие этого гидравлическое сопротивление фильтра увеличивается, возрастают удельные затраты энергии на очистку воздуха. Тогда приводится регенерация фильтра. Она осуществляется продувкой, встряхиванием или совместным действием обоих методов.

Рисунок 1.1 – Рукавный фильтр

1 - корпус; 2 - встряхивающее устройство; 3 - рукав; 4 - распределительная решетка.

Известны всасывающие и нагнетательные рукавные фильтры. Всасывающие устанавливают до вентилятора, если считать по ходу движения воздуха. Рукава этих фильтров находятся под разрежением.

Нагнетательные устанавливают после вентилятора, их рукава находятся под избыточным давлением.

Рукавные тканевые фильтры с периодическим или непрерывным удалением осажденной на ткани пыли нашли широкое применение в промышленности для очистки технологических газов, вентиляционного и аспирационного воздуха.

Рукавные фильтры устроены следующим образом. Металлический шкаф-корпус фильтра разделен вертикальными перегородками на секции с фильтрующей поверхностью. В секции расположено несколько рукавов из фильтровальной ткани. Рукава подвешены к раме встряхивающего устройства, снабженного специальным приводом.

Эффективность очистки воздуха в рукавных фильтрах в основном зависит от свойств фильтровальной ткани и размеров улавливаемых частиц.

Эти ткани должны обладать рядом качеств: обеспечивать высокую эффективность очистки, допускать достаточную воздушную нагрузку (скорость фильтрации), обладать хорошей пылеемкостью, способностью к регенерации, высокой долговечностью (стойкостью к истиранию и другим механическим воздействиям), низкой гигроскопичностью. К тканям могут быть предъявлены дополнительные требования, обусловленные свойствами очищаемой среды: стойкость к определенным химическим веществам и к высоким температурам.

Работу фильтров характеризуют следующие показатели: эффективность очистки, скорость фильтрации, пылеёмкость, гидравлическое сопротивление

На данном этапе проектирования необходимо указать процессы, которые будут реализованы в создаваемом программном продукте. Сначала, необходимо рассчитать эффективность очистки газов, используя исходные данные.

Затем необходимо рассчитать необходимое гидравлическое сопротивление

После этого рассчитываем скорость фильтрации. Так же в пункт расчета скорости фильтрации войдет продолжительность регенерации секции и фильтра. Общая схема типового расчета приведена на рисунке 1.2.

Рисунок 1.2 – Схема типового расчета основных параметров

Исходные данные, необходимые для расчетов в процессе автоматизации, вводятся пользователем, а так же берутся из нормативных и инструктивных источников по рукавным фильтрам.

Все данные, используемые для расчетов, классифицируются на: константы (справочники) и рабочие параметры, вводимые с клавиатуры. Схема классификации исходных данных приведена на рисунке 1.2.

Константы (qn, c1, c, c3, c4, c5)

Данные вводимые с клавиатуры (Рабочие параметры)

Рисунок 1.3 – Схема классификации исходных данных для расчетов

Исходя из схемы, следует, что часть данных уже предоставлена, то есть во время расчетов существует возможность выбора констант из таблиц базы данных, что является неотъемлемой частью во время процесса автоматизации.

1.2 Методика расчета эффективности очистки газов

Эффективность очистки газов (степень очистки, коэффициент полезного действия) обычно выражается отношением количества уловленного материала к количеству материала, поступающего в газоочистной аппарат с пылегазовым потоком, за определенный период времени. Эффективность очистки в пылеулавливающих аппаратах определяют в основном весовым методом; существует несколько вариантов расчета.

1. Эффективность очистки может быть определена по содержанию пыли в газах до поступления в газоочистной аппарат и на выходе из него:

(1.1)

(1.1)где, Gвх, Gвых - массовый расход частиц пыли (капель, тумана) в газах, соответственно поступающих и выходящих из газоочистного аппарата, кг/с; Vвх, Vвых - объемный расход газов, соответственно поступающий и выходящих из газоочистного аппарата, м3/с; zвх, zвых- концентраций частиц в газах, соответственно поступающих и выходящих из газоочистного аппарата, кг/м3.

Если объемный расход газов, проходящих через газоочистной аппарат, изменяется за счет подсоса воздуха, эффективность аппарата определяют в соответствии с объемным расходом воздуха при подсосе, исходя из концентрации какого-либо газового компонента, не вступающего в аппарате в реакции (обычно SO2 или CO2):

, (1.2)

, (1.2)где, Kп - коэффициент подсоса, равный отношению концентраций анализируемого газового компонента в газах, % (объемн.), после и до аппарата.

2. Эффективность очистки может быть определена по концентрации пыли в газах до поступления в аппарат и количеству уловленной пыли:

η = Gул/Vвхzвх, (1.3)

где, Gул - количество уловленной пыли, кг/с.

3. Эффективность по количеству уловленной аппаратом пыли и концентрации пыли в газах, выходящих из аппарата:

, (1.4)

, (1.4)4. Коэффициент очистки газов часто определяют по фракционной эффективности - степени очистки газов от частиц определенного размера. Фракционная эффективность очистки ηф исчисляется по формуле: