Файл: Учебное пособие для выполнения курсового проекта по дисциплине Детали машин и основы конструирования.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 29.11.2023

Просмотров: 75

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

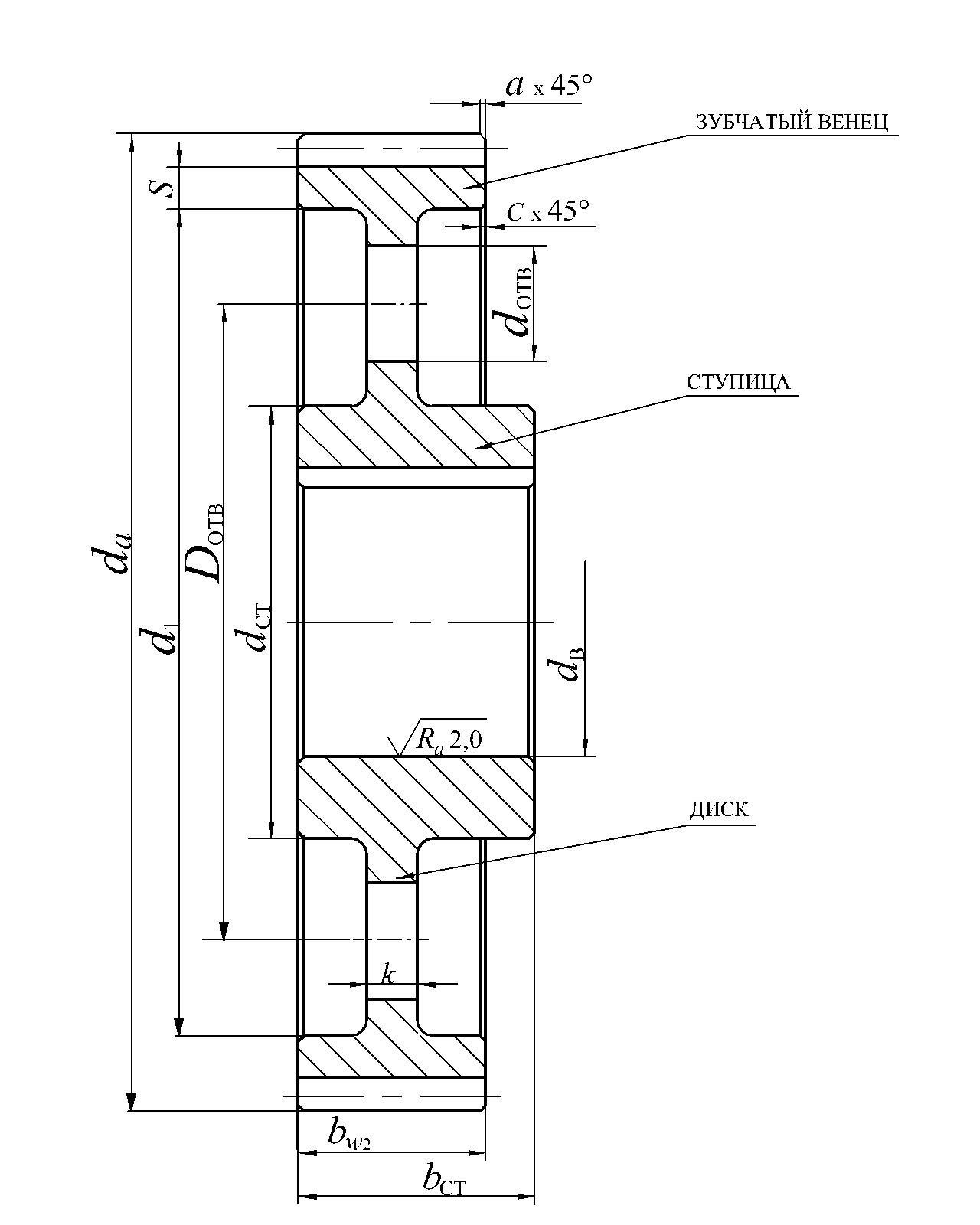

- толщина обода S= 2,5mn+2, но не менее 8 мм;

- размеры фасок для обода a = 0,5mn;

- размеры фасок для ступицы назначают в зависимости от диаметра вала dВ по приведенной ниже таблице 4.

Таблица 4

Размеры фасок n на ступице зубчатого колеса [1, c. 69]

| dB, мм | 20…30 | 30…40 | 40…50 | 50…80 | 80…120 | 120…150 | 150…250 |

| n, мм | 1,0 | 1,2 | 1,6 | 2,0 | 2,5 | 3,0 | 4,0 |

Толщину дискаk,соответственно, для штампованных и кованых колес, вычисляют по формулам [2,c.233]:

k = (0,25…0,30) b2иk = (0,30…0,35) b2.

Для облегчения колеса в диске иногда делают 4…6 отверстий, диаметры которых принимают по соотношению [3, c. 224]:

DОТВ = 0,5(d1 +dст), гдеd1 - диаметр обода.

Зубчатые колеса диаметром менее 500 мм обычно конструируют без отверстий, что позволяет избежать дополнительной механической обработки.

Рис.6. Цилиндрические зубчатые колеса:

Диаметр обода можно рассчитать из геометрических соотношений по формуле (см. рис.6)

d1= da–2(h+ s), где h– высота зуба, равная 2,25 mn .

Диаметр отверстий принимают конструктивно dотв = 15…20мм.

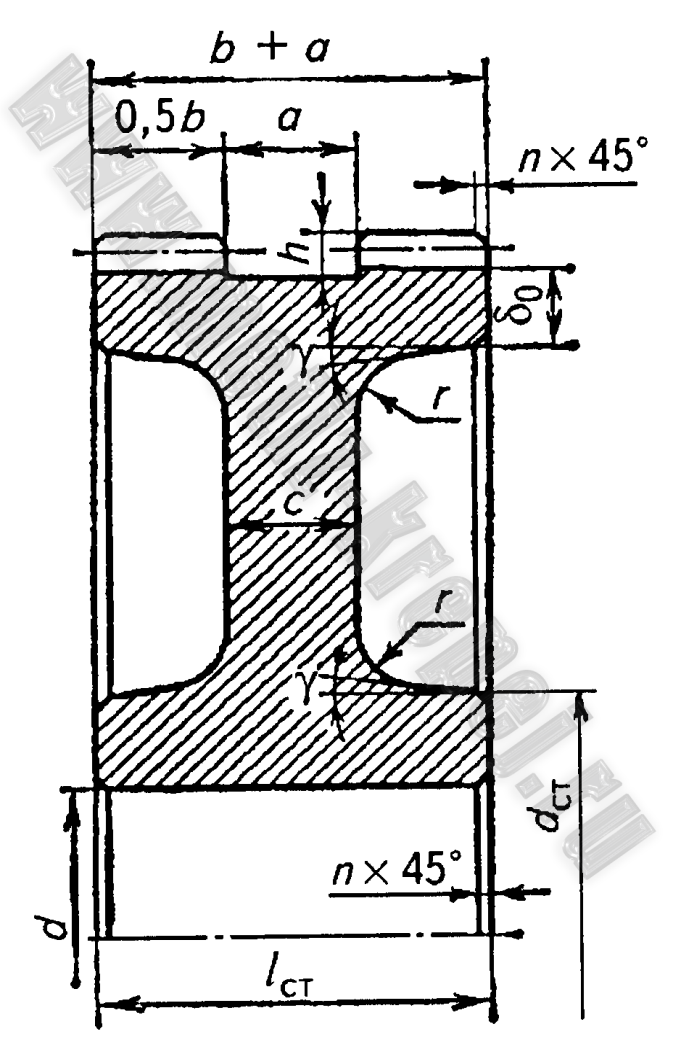

2.3.2. Шевронные цилиндрические колеса

Конструкции шевронных зубчатых колес (рис.7) отличаются от прямозубых и косозубых бόльшей шириной обода, в середине которого имеется канавка для выхода фрезы, нарезающей зубья. Ширину канавкиа определяют по табл. 5 в зависимости от модуля [1, с.69].

Таблица 5

Ширина канавки шевронных колес

| m, мм | 1,5 | 2 | 2,5 | 3 | 3,5 | 4 | 5 |

| a, мм | 27 | 32 | 37 | 42 | 47 | 53 | 60 |

Основные геометрические параметры шевронных колеснаходят из соотношений :

| - длина ступицы lст=b + a, где b- расчетная ширина зубчатого венца. Рекомендуется принимать lст ≥ 0,5d в; - толщина диска С = (0,3...0,35)(b + a); - толщина обода δ o= 4mn+ 2; - высота зуба h = 2,5mn; - а– в зависимости от модуля [3, c. 225]. При известных размерах фрезы ширину канавки а определяют прочерчиванием. Остальные размеры определяют также, как для прямозубых и косозубых цилиндрических колес (см. раздел 2.3.1, рис. 6). На торцах зубчатого венца цилиндрического колеса снимают фаски n = (0,5…0,6)mпод углом 45о. |

| Рис.7. Шевронное зубчатое колесо |

3. Разработка компоновочного чертежа редуктора

3.1. Выбор подшипников. Определение расстояния между опорами. Эскизная компоновка редуктора

В корпусе редуктора размещаются его детали и узлы: валы, подшипники, зубчатые колеса, уплотнительные и регулировочные детали, дистанционные втулки, кольца и т.д. Материал корпуса обычно чугун СЧ 10 или СЧ 15. Плоскость разъема крышки и корпуса проходит через оси валов. В нижнюю часть корпуса (иногда ее называют картером) заливается масло.

На данном этапе конструирования выполняется эскизная компоновка редуктора с целью определения положения зубчатых колес относительно опор. Это необходимо для того, чтобы в последующем определить опорные реакции и выполнить проверку подшипников на долговечность, а также проверку валов на прочность по опасным сечениям. Наружные кольца подшипников устанавливаются в расточки корпуса и крышки, поэтому от расположения подшипников зависит конфигурация и габариты корпуса.

Для выполнения эскизной компоновки редуктора предварительно определяется толщина стенки корпуса δ [2, c.241]

δ = 0,025аW+ 1

где аW– межосевое расстояние, мм.

Во всех случаях величина δ принимается ≥ 8 мм.

Далее выполняется компоновочный чертеж в одной проекции при снятой крышке корпуса; масштаб желательно принять 1:1 или 1:2 (1:2,5). Первый этап эскизной компоновки для большей точности рекомендуется выполнять на миллиметровой бумаге формата А3 или А2, в зависимости от габаритов редуктора.

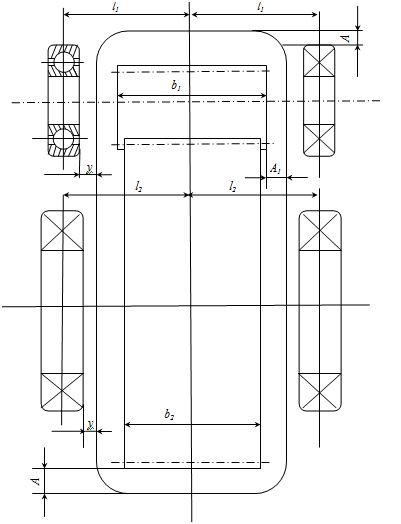

Порядок выполнения эскизной компоновки следующий (рис.8):

1) посередине листа параллельно его длинной стороне проводим горизонтальную осевую линию, затем две вертикальные линии – оси валов на расстоянии аW (с учетом масштаба);

2) вычерчиваем упрощенно шестерню и колесо в виде прямоугольников, согласно их размерам bи d;

3) предварительно выбираем по диаметру посадочной поверхности вала радиальные шарикоподшипники, например: для быстроходного вала – подшипники легкой серии 208 (внутренний диаметр 40мм),для тихоходного вала – подшипники средней серии 312 – (внутренний диаметр 60 мм).Характеристику подшипников по ГОСТ 8338-75 выписываем в таблицу

| Условное обозначение подшипника | d | D | B | Динамическая грузоподъемность, кН |

| Размеры, мм | | |||

| 208 | 40 | 80 | 18 | 32,0 |

| 312 | 60 | 130 | 31 | 81,9 |

4) определяем положение внутренней стенки корпуса:

- принимаем зазор между торцом шестерни и внутренней стенкой корпуса

А1 = 1,2 δ;

- принимаем зазор от окружности вершин зубьев колеса до внутренней стенки корпуса А = δ;

- принимаем расстояние между наружным кольцом подшипника ведущего вала и внутренней стенкой корпуса А = δ; если диаметр окружности выступов зубьев окажется больше наружного диаметра подшипника, то расстояние А надо брать от шестерни, а не от подшипника.

Уточняем вопрос о смазке подшипников. Если в результате расчета зубчатой передачи окружная скорость в зацеплении 1 ≤ VОКР≤ 12 м/с, то смазывание подшипников осуществляется путем разбрызгивания. Если же скорость VОКР< 1м/с, то для смазывания подшипников принимается консистентная смазка, которая закладывается в подшипник. В этом случае необходимо для предотвращения вытекания смазки из подшипника следует установить мазеудерживающие кольца. Для них между внутренней стенкой корпуса и торцом подшипника на компоновочном чертеже предусматривается размерy = 8…12 мм.

Рис.8. Эскизная компоновка редуктора (1-й этап)

После выполнения эскизной компоновки находим расстояния l1иl2 путем измерения или расчетом

l1= b1/2+A1 + y + B/2,

где B- ширина кольца подшипника.

Аналогично определяется l2. Если в результате получим l1≠ l2 , то рекомендуется с целью упрощения конфигурации корпуса принять эти размеры одинаковыми, по величине равными большему значению.

3.2. Конструирование сборочных узлов редуктора

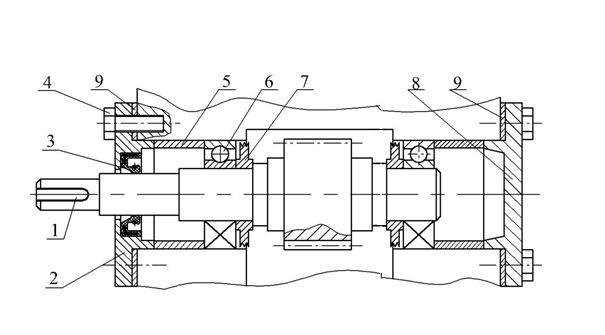

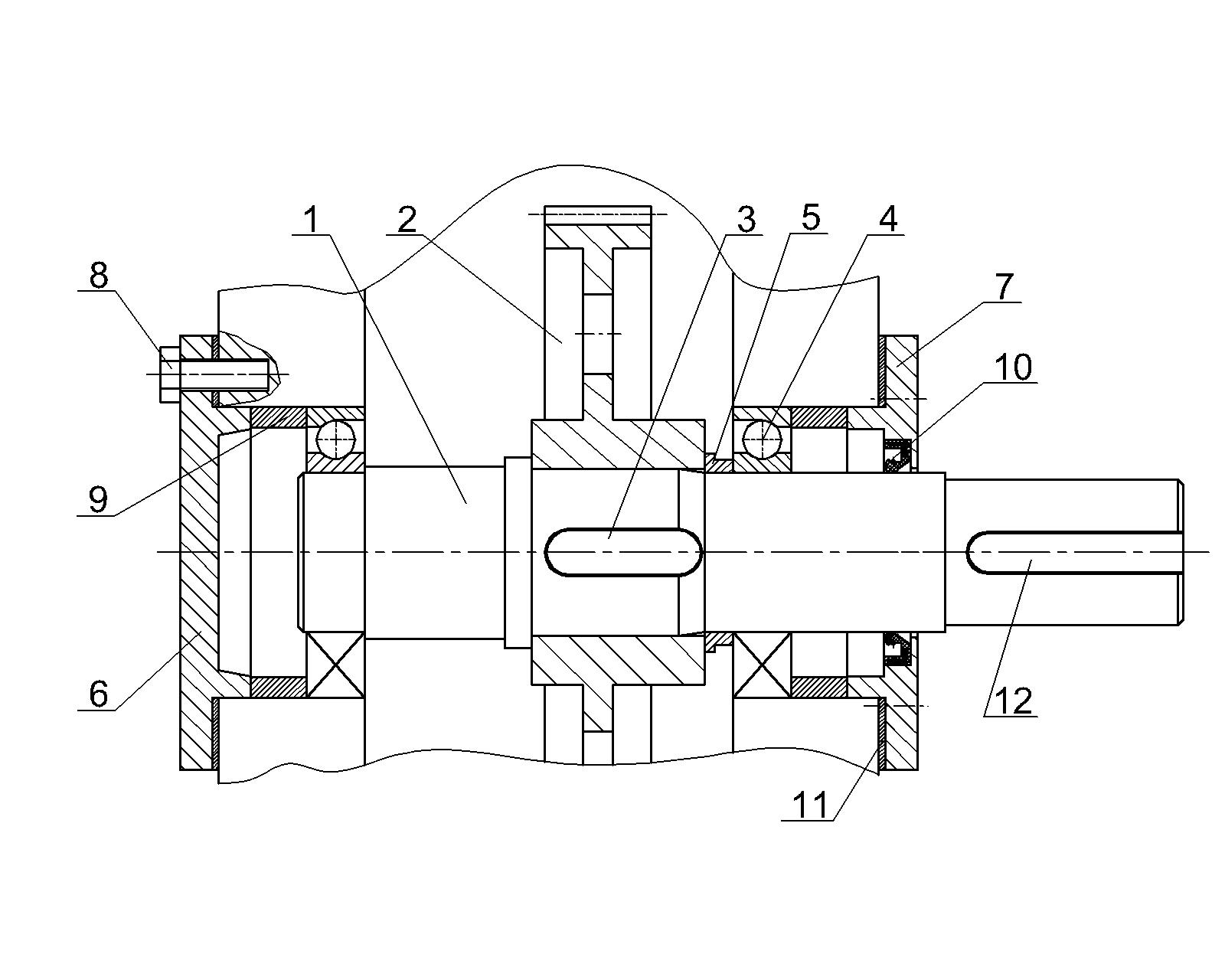

Пример конструирования узла входного вала редуктора показан на рис.9. Входной вал выполнен в виде вала-шестерни. В пазу входного участка вала установлена призматическая шпонка 1. Узел левой опоры вала закрыт сквозной крышкой 2, в которую вставлено манжетное уплотнение 3. Уплотнение предназначено для изоляции опорного узла от окружающей среды и защиты подшипника от загрязнений, а также для предотвращения вытекания смазки.Крышка подшипника присоединена к корпусу редуктора при помощи винтов 4.

Рис.9. Узел входного вала редуктора

Рис.9. Узел входного вала редуктораДистанционнаявтулка5, предназначенная для осевой фиксации подшипника в расточке корпусных деталей редуктора, установлена между подшипником 6 и фланцевой крышкой 2. Мазеудерживающее кольцо 7 установлено на валу между подшипником и шестерней. Эти кольца применяют только в случаях, когда подшипники смазывают консистентной (густой) смазкой. Мазеудерживающее кольцо изолирует подшипниковый узел от зубчатого зацепления, которое смазывается разбрызгиванием жидкого масла вследствие окунания колеса в маслянную ванну.

В правой опоре подшипниковый узел закрыт глухой крышкой 8. Регулирование зазоров в подшипниках опор вала осуществляют наборами тонких металлических прокладок 9, устанавливаемых под фланцы подшипниковых крышек. Поскольку каждая деталь узла вала имеет свою погрешность изготовления, то при сборке размеры могут отличаться от номинальных. Наборы тонких металлических прокладок предназначены как для компенсации погрешностей изготовления деталей узла, так и для обеспечения требуемых зазоров в подшипниках.

Узел выходного вала редуктора показан на рис. 10. На валу 1 установлено зубчатое колесо 2,соединенное с валом посредством призматической шпонки 3.Опорами вала служат подшипники 4, установленные в корпусе редуктора.

Рис. 10. Сборочный узел тихоходного (выходного) вала редуктора

Между ступицей колеса и подшипником установлена дистанционная

втулка5, предназначенная для того, чтобы внутреннее кольцо подшипника не соприкасалось со ступицей колеса. Левый опорный узел изолирован от окружающей среды глухой крышкой 6. Правый опорный узел вала закрыт фланцевой сквозной крышкой 7. Обе крышки присоединены к корпусным деталям винтами 8. Между подшипниками и фланцевыми крышками расположены дистанционныевтулки9. В отверстие фланцевой сквозной крышки вставлено манжетное уплотнение 10 для защиты опорного узла от загрязнений окружающей среды. Для регулировки зазоров в подшипниках под фланцы подшипниковых крышек ставятся наборы тонких металлических прокладок 11. Для соединения выходного вала с полумуфтой в паз концевого участка вала вставлена призматическая шпонка 12.