Файл: Курсовой проект по дисциплине оп. 02 Механика тема проекта Привод механизма передвижения мостового крана.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 29.11.2023

Просмотров: 98

Скачиваний: 5

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Толщина корпуса (в миллиметрах)

где ТIII – вращающий момента на тихоходном валу, Н∙м

Зазор между вращающимися частями и внутренним гранями корпуса х=10 мм

2) Плоскость разъема корпуса – совместная плоскость осей быстроходног и тихоходного валов

3) Фланцы

Фундаментный фланец - размеры d1=10 мм; K1=2,5∙d1 = 25 мм ; С1 = K1/2 =12,5 мм; h1 =1,5∙d1 =15 мм; n1 = 4

Соединительный фланец - размеры d3=8 мм; K3=2,5∙d1 =20 мм; С3 = K1/2 =10 мм; h3 =1,5∙d1 =12 мм; n3 = 6 шт.

Подшипниковая бобышка – крышка подшипника врезная, поэтому крепежные детали не нужны, K4= K3 20 мм; диаметр бобышки быстроходного вала D4Б =1,8∙DБ = 1,8·52=93,6 мм, тихоходного вала D4Т =1,8∙DТ = 1,8·80=144 мм;

Фланец крышки смотрового люка - размеры d5=6 мм; K5=2,5∙d5 =15 мм; С5 = K5/2 =7,5 мм; h5 =0,5∙d5 =3 мм; n5 = 4 шт.

4) Установочные штифты

Установочные штифты – необходимы для правильного расположения (центрирования) верха корпуса на его нижней части

Диаметр штифта 8 мм , длина штифтаl= 25 мм, Число штифтов – 2 (расположить по диагонали соединительного фланца)

5) Винты отжимные

Диаметр винта 8 мм , длина винтаl= 25 мм, Число винтов – 2 (расположить по диагонали соединительного фланца)

6) Проушины (часть корпуса, предназначенная для соединения с захватными устройствами грузоподъемных механизмов)

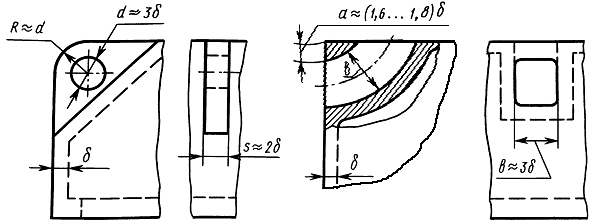

Проушины для корпуса выбраны по типу - ребра с отверстиями (смотри

Рисунок 2.2 - Конструктивное оформление проушин

7) маслоуказатель

Маслоуказатель необходим для контроля уровня масла, находящегося в корпусе редуктора. Маслоуказатель для корпуса выбран по открытому типу - оконный.

8) Сливная пробка

Для слива масла в корпусе редуктора предусматривают сливное отверстие, закрываемое пробкой (болтом с цилиндрической или конической резьбой)

9) Отдушина

Отдушина – деталь (ручка-отдушина) на верхней части редуктора, необходимая для того, чтобы через нее уходил нагретый в редукторе воздух в окружающую среду.10>10>50>

2.1.7 Выбор смазочного материала для редукторной пары и подшипников

Исходные данные

ωIII = 78,5 рад/с, угловая скорость (см. р. 1.5); dе2 = 69 мм, внешний делительный диаметр колеса. Допускаемое контактное напряжения [σ]H2 = 743МПа (см. разд.2.1.2)

1) Окружная скорость колес v (в м/с)

Определяем окружную скорость колес v (в м/с) по формуле: v = ωIII ∙ de2/1000 =78,5 ∙ 69/1000 =4,2 м/с

2) Способ смазывания механической передачи редуктора - окунание колеса в масляную ванну, если v ≤ 10 м/с

3) Сорт масла - И-Г-С-68 (выбираем в зависимости от окружной скорости колес v и контактного напряжения

по ГОСТ 17479.4-87 )

по ГОСТ 17479.4-87 )4) Объем масла

5) Уровень масла в редукторе по 1/3 d2

6) Смазка подшипников качения валов редуктора - пластичная смазка, так как v ≤ 10 м/с, сорт смазки - солидол жировой ГОСТ 1033—79.

2.1.8 Техника сборки редуктора

Согласно конструкции редуктора и способа осевого регулирования валов, последовательность сборки:

Первый этап сборки - Монтаж валов

- монтаж подшипников на быстроходный вал;

- закладывание быстроходного вала в корпус;

- монтаж шпонки, колеса, втулки и пары подшипников на тихоходный вал;

- закладывание тихоходного вала в корпус;

- закладывание смазки в подшипники

Второй этап сборки – «Наживная» (первичная) сборка

- установка первого числа шайб крышки подшипников и втулок;

- установка компенсационных втулок и крышек подшипников;

- установка крышки корпуса;

- закладывание установочных штифтов и привинчивание крышки корпуса и крышек подшипников

Третий этап сборки - Настройка зацепления

- очистка и покраска четырех зубьев колеса;

- поворот валов «от руки»;

- осмотр пятна контакта на зубьях и вывод о необходимости регулировки

Четвертый этап сборки - Чистовая сборка

- герметизация фланцев корпуса

- установка маслоуказателя и сливной пробки;

- заливка масла;

- привинчивание крышки люка;

- привинчивание отжимных винтов

2.2 Расчет открытой передачи

1) Определяем межосевое расстояние колеса aw (в миллиметрах):

Где

Полученное значение внешнего делительного диаметра колеса aw округляем до ближайшего из стандартного ряда чисел aw= 100 мм.

2) Определяем делительный диаметр колеса d2 (в миллиметрах)

= 120 мм

= 120 мм3) Определяем ширину венца колеса b2 (в миллиметрах):

4)Определяем модуль зацепления шестерни m (в миллиметрах)

Где вспомогательный коэффициент Km=5.8

5) Угол наклона зубьев β=0°

6)Определяем число зубьев шестерни и колеса

7)Определяем число зубьев шестерни

8)Определяем число зубьев колеса

9) Определяем фактическое передаточное число и проверяем его отклонение

от заданного

от заданного  :

:

11)Определяем фактическое межосевое расстояние

12) Определяем фактические геометрические параметры передачи:

Делительный шестерни dе1=mе∙z1=80 мм

Делительный колеса dе2=mе∙z2=120 мм

Вершин зубьев шестерни dае1=dе1 + 2·me·cos(δ1)=84 мм

Вершин зубьев колеса dае2=dе2 + 2·me·cos(δ2)=124 мм

Впадин зубьев шестерни dfе1=dе1 – 2,4·me·cos(δ1)=75 мм

Впадин зубьев колеса dfе2=dе2 - 2,4·me·cos(δ2)= 115 мм

10) Определяем окружную силу в зацеплении зубьев по формуле

11) Проверяем цилиндрическую зубчатую передачу по контактным напряжениям

2.3 Выбор муфты

Согласно кинематической схеме в приводе применена упругая втулочно-пальцевая муфта

Исходные данные TI = 23 Н∙м, вращающий моменты на I валу привода,

а) Запишем характеристику муфты [1, c.253] –обладает хорошими компенсирующими свойствами, малый шум, но малая долговечность упругих элементов.

б) определяем расчетной момент

Муфта установлена на быстроходном валу редуктора

TР = 1,5∙TI = 1,5·23=35 Н·м

в) выбраем значение стандартного вращающего момента для муфты с учетом условия

Ттабл = 63 Н·м

г) записшем стандартное обозначение муфты

, по шаблону Муфта [значение Ттабл] ГОСТ …

Муфта упругая втулочно-пальцевая 63 ГОСТ 21425 - 93

Выводы

1) Технический уровень редуктора

Одним из важнейших условий совершенствования приводов машин является редуктора с высоким техническим уровнем.

Технический уровень редуктора является технико-экономическим показателем, определяющим степень совершенства конструкции редуктора.Технический уровень редуктора γ -это отношение массы редуктора т, (вкг) к моменту ТIII (в Н • м) на тихоходном валу.

Ориентировочная масса редуктора, в соответствии с современными аналогами равна m= 45 кг [1 табл.4.1, с.60]

Вращающий момент на тихоходном валу равен ТIII = 89Н·м

Критерий технического уровня редуктора данной работы равен

γ= m/ TIII = 40/89=0,5 ,

Следовательно: при γ > 0,2 технический уровень редуктора – низкий, редуктор морально устарел;

2) Унификация редуктора

Применение стандартных деталей (шпонок и др.) и изделий (подшипников качения и др.) обеспечивает хорошую ремонтопригодность и унификацию как редуктора, так и привода в целом.

А) Выбор шпонок

Высоту h и ширину b шпонки выбирают стандартной [1, табл.К42, с.449]. Шпонки устанавливают на первой и третьей ступени и для них выполняют шпоночный паз.

Длину шпонки назначают из условия прочности материала шпонки на смятие l = 2∙T/(d∙[σ]см∙h)

где [σ]см = 50 МПа

Результаты выбора

Быстроходный вал: ТII = 28 Н·м, d1Б = 30 мм, b = 8 мм, h = 7 мм,

l = 2∙14,87·1000/(18∙100∙6)=30 мм , округляем до стандартного 30 мм

Тихоходный вал: ТIII = 89 Н·м d1Т = 30 мм , b = 8 мм, h = 7мм

l = 2∙56,52·1000/(27∙100∙7)=40 мм , округляем до 40 мм

Тихоходный вал: ТIII = 89 Н·м d3Т = 42 , b = 12 , h = 8 мм

l = 2∙56,52·1000/(42∙100∙8)=43 мм , округляем до 42 мм

Б) Проверка подшипников качения

Подшипник пригоден, если

где LП - долговечность подшипника (в часах) для подшипника шарикового

Наибольшая эквивалентная нагрузка

равна (условно) окружной силе Ft = 732,8 Н (согл. разд.2.1.2)

равна (условно) окружной силе Ft = 732,8 Н (согл. разд.2.1.2)ω – угловая скорость вала (быстроходного ωII или тихоходного ωIII)

Динамическая грузоподъемность Crиз таблицы ГОСТа для подшипника

Результаты проверки