Файл: Минобрнауки россии федеральное государственное бюджетное образовательное учреждение высшего профессионального образования Ухтинский государственный технический университет.docx

Добавлен: 30.11.2023

Просмотров: 91

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Полые штанги предназначены для передачи движения от головки балансира станка-качалки плунжеру скважинного насоса при непрерывной или периодической подаче в полость насосных труб ингибиторов коррозии, ингибиторов против отложения парафина, растворителей парафина, теплоносителей, деэмульгаторов, жидкости гидрозащиты насоса. Продукция скважины при этом может отбираться как по центральному каналу полых штанг, так и по кольцевому пространству между полыми штангами и НКТ.

При применении полых штанг изменяется конструкция оборудования устья скважин, в состав которого входят устьевой сальник для полых штанг, устьевой полый шток, трубопровод шарнирный, рукав высокого давления и др.

Штанговая колонна работает в тяжелых условиях, на нее действуют агрессивная скважинная среда и переменные нагрузки, приводящие к накоплению усталостных явлений в штанговой колонне. Кроме этого, колонна штанг изнашивается вследствие трения об НКТ при эксплуатации в наклонно направленных скважинах.

На штанговую колонну действуют следующие нагрузки:

1) статические - вес штанговой колонны с учетом силы плавучести и вес столба жидкости над плунжером высотой от динамического уровня жидкости, за вычетом объема, занимаемого штанговой колонной;

2) динамические - силы инерции движущихся масс штанговой колонны и жидкости, так как их движение осуществляется с ускорением, а также силы

вибрации, обусловленные волновыми явлениями, возникающими в штанговой колонне при работе насоса.

вибрации, обусловленные волновыми явлениями, возникающими в штанговой колонне при работе насоса.При работе штанговой колонны в наклонно направленных скважинах и при откачке высоковязких жидкостей, эмульсий необходимо учитывать силы трения штанговой колонны о трубы и жидкость, так как их значение может быть соизмерено с весом колонны.

Наибольшие растягивающие напряжения действуют в верхней части колонны, наименьшие - в нижней. Однако в нижней части колонны могут возникнуть и сжимающие напряжения при ходе вниз при откачке вязких жидкостей и эмульсий. Это отрицательно влияет на долговечность работы штанговой колонны, поэтому в этих условиях данный участок усиливают, т.е. применяют тяжелые штанги или штанги большего диаметра.

1.5.5. Газовые и песчаные якоря

На наполнение насоса в известной мере можно влиять, изменяя коэффициент сепарации газа m на приеме насоса, который зависит от условий всасывания газожидкостной смеси. С помощью особых устройств и приспособлений, называемых газовыми якорями, удается увеличить долю газа, уходящего через межтрубное пространство, а следовательно, уменьшить долю газа, поступающего в цилиндр насоса.

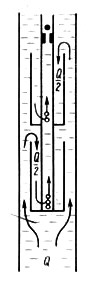

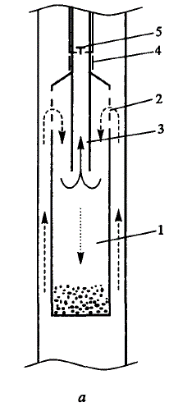

Работа газовых якорей (рисунок 11) основана на различных принципах, например, таких как отделение газовых пузырьков за счет их всплытия в потоке жидкости, направленном вниз, использование принципа центрифугирования при завихрении потока, использование вибрации тарелок на пружинных подвесках и др.

В однокорпусном якоре ГЖС заходит в кольцевое пространство между корпусом якоря и центральной трубой, верхний конец которой присоединяется к приемному клапану насоса . Направление потока изменяется, газовые пузырьки всплывают и уходят в межтрубное пространство. Жидкость, обедненная газом, поступает в центральную трубку через отверстия и далее в цилиндр насоса. Газовый пузырек увлекается вниз нисходящим потоком жидкости, скорость которого зависит от дебита скважины и площади сечения кольцевого пространства между корпусом и трубкой.

Рисунок 11 - Схема двухкорпусного газового якоря

Серьезно осложняющим работу СШНУ фактором является содержание в откачиваемой продукции механических примесей (песка). Такая продукция, попадая в глубинный насос, приводит к износу цилиндр, плунжер, клапанов, а в ряде случаев вызывает заклинивание плунжера в цилиндре и обрыв штанг.

Серьезно осложняющим работу СШНУ фактором является содержание в откачиваемой продукции механических примесей (песка). Такая продукция, попадая в глубинный насос, приводит к износу цилиндр, плунжер, клапанов, а в ряде случаев вызывает заклинивание плунжера в цилиндре и обрыв штанг.Кроме того, чрезмерное количество песка в продукции приводит осаждению части его на забое скважин, образованию песчаных пробок и снижению продуктивности (так называемые пескообразующие скважины). Для предотвращения поступления песка в скважины широко используют специальное оборудование их забоев.

Существенный положительный эффект при эксплуатации пескообразующих скважин может дать применение песочных якорей, закрепляемых под всасывающим клапаном глубинного насоса. По принципу действия песочные якоря относятся к классу гравитационных сепараторов.

В якоре прямого типа скорость нисходящего потока жидкой фазы (в кольцевом зазоре) и скорость восходящего потока в трубе должны быть меньше скорости оседания частиц песка. Оседающий песок накапливается в корпусе-накопителе якоря, который очищается на поверхности после подъема при подземном ремонте скважины. При использовании песочных якорей вероятность образования песчаной пробки на забое скважины существенно понижается.

1 — корпус-накопитель якоря; 2 — отверстия; 3 — труба; 4 — узел соединения якоря с насосом; 5 — всасывающий клапан насоса.

Рисунок 12 - Схема песчаного якоря

3. Техника безопасности при эксплуатации штанговой скважинной насосной установки

3. Техника безопасности при эксплуатации штанговой скважинной насосной установкиОсновные положения техники безопасности при эксплуатации скважин штанговыми насосными установками - ограждение движущихся частей станка-качалки и правильное выполнение требований при ремонте. С внедрением однотрубной системы сбора и транспорта продукции нефтяных скважин серьезные требования предъявляются к оборудованию устья скважины. При сравнительно высоких устьевых давлениях (2,0 МПа и выше) оборудование должно иметь достаточный запас прочности.

При монтаже и эксплуатации станков-качалок предъявляются следующие основные требования техники безопасности:

1. Станок-качалку необходимо монтировать под руководством опытного бригадира или мастера при помощи монтажных приспособлений или крана.

2. Все движущиеся части станка должны быть ограждены.

3. При нижнем положении головки балансира расстояние между траверсой подвески сальникового штока и устьевым сальником должно быть не менее 20 см.

4. Запрещается проворачивать шкив редуктора вручную и тормозить его, подкладывая трубу, лом или другие предметы.

5. Запрещается снимать клиновидный ремень при помощи рыча-гов: устанавливать и снимать ремень необходимо путем передвиже-ния электродвигателя.

6. При замене пальцев кривошипа шатун следует надежно прикрепить к стойке станка.

7. Работы, связанные с осмотром или заменой отдельных частей станка, необходимо выполнять при остановке станка.

вибрации, обусловленные волновыми явлениями, возникающими в штанговой колонне при работе насоса.

8. Перед пуском станка-качалки следует убедиться, что станок не на тормозе, ограждения установлены и закреплены, а в опасной зоне нет посторонних лиц.

8. Перед пуском станка-качалки следует убедиться, что станок не на тормозе, ограждения установлены и закреплены, а в опасной зоне нет посторонних лиц.9. До начала ремонтных работ на установке привод должен быть отключен, а на пусковом устройстве укреплен плакат «Не включать - работают люди».На скважинах с автоматическим и дистанционным управлением у пускового устройства должен быть укреплен щит с надписью «Внимание! Пуск автоматический».

При обслуживании электропривода персонал должен работать в диэлектрических перчатках. Штанговая насосная установка перед пуском в эксплуатацию должна иметь заземление. В качестве заземлителя электрооборудования необходимо использовать кондуктор скважины, который должен быть связан с рамой станка двумя заземляющими проводниками (сечение каждого 50 мм2), приваренными в разных точках кондуктора и рамы, доступных для осмотра. Заземляющим проводником может быть круглая, полосовая, угловая и другого профиля сталь, кроме каната. Для защиты от поражения электрическим током при обслуживании станка-качалки применяют изолирущие подставки.

4. Эксплуатация штанговой скважинной насосной установки

4. Эксплуатация штанговой скважинной насосной установкиКомплект клиновых ремней должен быть подобран по длине. Допускаемое отклонение для длины ремней одного комплекта не должно превышать 0,25% от номинального размера. Сменять ремни следует только путем перемещения электродвигателя по салазкам или поворотом рамы-салазок (при поворотных салазках) на таком расстоянии, чтобы ремни надевались на шкивы и снимались с них совершенно свободно, без натяга.

Нельзя допускать смену ремней в натянутом состоянии при помощи ломов, оправок или других предметов при одновременном поворачивании шкива редуктора от руки, так как это приводит к повреждению ремней и небезопасно для обслуживающего персонала.

Недостаточное натяжение ремней влечет за собой снижение их работоспособности. Однако увеличение натяжения можно рекомендовать лишь до известного предела, после которого долговечность ремней резко падает. Кроме того, излишнее натяжение вызывает повышенное давление на валы и опоры, в результате чего происходит ускоренный износ их у редукторов и электродвигателей. Способность ремня сохранять полученное первоначальное натяжение ограничена, как правило, чем больше натяжение, тем быстрее он растягивается. Поэтому нельзя излишне натягивать ремни.

Степень натяжения можно определить по величине провеса верхней ветви наиболее натянутой струны под действием эталонного груза. У работающего станка-качалки места трения должны быть смазаны. Зубчатые зацепления редуктора смазывают машинным маслом, залитым в корпус редуктора. Подшипники валов редуктора, опор балансира

, нижних головок шатунов, верхних пальцев шатунов, опор балансира, траверсы смазывают маслом осоголин или консталином. В процессе эксплуатации станка обслуживающий персонал должен систематически проверять его снаружи.

При осмотре необходимо обращать внимание на состояние следующих

узлов и деталей станка:

узлов и деталей станка:1) крепление рамы фундаментными болтами,

2) крепление болтов редуктора и стойки с рамой,

3) крепление болтов подшипников балансирного вала, крышки

редуктора, опоры серьги траверсы к балансиру,

4) плотность шпоночных соединений на кривошипном и ведущем валах редуктора, при обнаружении незначительного зазора необходимо немедленно остановить станок для замены шпонки,

5) крепление кривошипных и верхних пальцев шатуна и пальцев нижней и верхней головок серьги,

6) крепление роторных грузов на кривошипах и балансире,

7) положение тормозных колодок,

8) крепление электродвигателя,

9) соединение подвески с головкой балансира и сальниковым штоком,

10) правильность вращения роторных грузов,

11) исправность ограждений,

12) состояние ремней.

Кроме того, необходимо периодически контролировать наличие масла в редукторе через контрольные клапаны и наличие консистентной смазки в корпусах подшипников открытием крышек.

Полностью заменять смазку рекомендуется один раз в шесть месяцев, а у верхних пальцев шатунов один раз в месяц. Необходимо обращать внимание на появление шума в редукторе.

Следует иметь в виду, что при смазке, ремонте или проверке состояния станка-качалки, его необходимо остановить во избежание несчастного случал

-

РАСЧЕТНАЯ ЧАСТЬ.

РАСЧЕТНАЯ ЧАСТЬ.

-

Расчет и подбор насосной установки

2.1.1. Определим дебит нефти

, м3/с:

, м3/с:

е

е  – фактическая производительность нефти, м3/сут;

– фактическая производительность нефти, м3/сут; - объемная обводненность жидкости, доля единицы.

- объемная обводненность жидкости, доля единицы.