ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 30.11.2023

Просмотров: 35

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Содержание задания для курсового проектирования:

-

Рассчитать узел конструкции - подстропильную ферму из уголков

-

Составить технологическую карту сборки и сварки узла.

Дано:

1) длина 12 м

2) N = 290 кН

3) С285

4) Rу = 260Мпа

Определить сечение, рабочую нагрузку узла и сварных швов

Объем и содержание курсового проекта

Курсовой проект состоит из пояснительной записки, графической части, комплекта документов технологического процесса.

1 Содержание пояснительной записки – 35% (25-30 страниц формата А4).

1.1 Задание.

1.2 Содержание.

1.3 Введение.

1.4 Общая часть.

1.4.1 Описание конструкции сварного узла с анализом его технологичности.

1.4.2 Технические условия на изготовление сварного узла.

1.4.3 Выбор и обоснование основного материала.

1.5 Технологическая часть.

1.5.1 Выбор, обоснование и анализ возможных способов сварки.

1.5.2 Выбор и обоснование сварочных материалов

1.5.3 Подбор режимов сварки.

1.5.4 Выбор и обоснование сварочного оборудования.

1.5.5 Расчет и проверка сварных швов узла конструкции

1.5.6 Технологический процесс на сборку-сварку изделия.

1.5.7 Выбор и обоснование методов контроля.

1.6 Конструкторская часть.

1.6.1 Составить технологическую карту сборки и сварки узла.

1.6.2 Описание принципа действия применяемых приспособлений.

1.7 Охрана труда.

1.8. Список использованных источников.

1.9. Альбом карт технологического процесса на сборку и сварку узла.

2. Содержание графической части – 45% (2 листа формата А1).

2.1.Общий вид изделия с указанием конструктивных элементов, с обозначением мест сварки.

2.2.Общий вид сборочно-сварочного приспособления.

3. Комплект документации технологического процесса – 20%.

3.1. Ведомость оснастки.

3.2. Карты эскизов.

3.3. Ведомость операций технического контроля.

Введение

Металлические конструкции (МК) применяются на сегодняшний день во всевозможных инженерных сооружениях и видах зданий, особенно тогда, когда нужны значительные пролеты, нагрузки и высота. Необходимость в металлических конструкциях весьма велика и беспрерывно растет.

Металлические сварные конструкции характеризуются большим разнообразием систем и конструктивных форм. Исходным материалом всех конструкций является прокатный материал, выпускаемый по единому стандарту (сортаменту) – лист, уголок, швеллер, двутавр, труба и так далее. Из этого материала компонуются все разнообразные конструктивные формы. При изготовлении металлических конструкций выполняют технологические операции такие как: (резка, гибка, образование отверстий и так далее).

Материал изделия и его конструктивное решение (сплошной или решетчатый, съемный или стационарный) выбирают с учетом его технологического назначения, характера и значения действующей нагрузки.

Основное направление использования сварных стропильных ферм – несущие конструкции современных зданий гражданского и промышленного назначения. Ферма в целом работает преимущественно на изгиб, а ее элементы (если нагрузка приложена в узлах, оси элементов пересекаются в центре узлов) на осевые усилия (растяжение или сжатие). Жесткость узлов в легких фермах несущественно влияет на работу конструкции, поэтому в большинстве случаев их можно рассматривать как шарнирные. Соединение элементов в узлах фермы осуществляют путем непосредственного примыкания одних элементов к другим или с помощью узловых фасонок.

В данной работе изложена назначение узла фермы, расчеты сварных соединений и швов, характеристики основного и сварочного материалов, способ сварки и тип оборудования, расчеты режима и скорости сварки. Технологический расчет узла стропильной фермы выполнена в соответствии нормативной, технической и технологической документацией.

1. Общая часть.

1.1 Описание конструкции сварного узла с анализом его технологичности.

Фермой называют решетчатую конструкцию, образуемую из отдельных прямолинейных стержней, связанных в узлах в геометрически неизменяемую систему. Ферма в целом работает преимущественно на изгиб, а ее элементы (если нагрузка приложена в узлах, оси элементов пересекаются в центре узлов) на осевые усилия (растяжение или сжатие). Жесткость узлов в легких фермах несущественно влияет на работу конструкции, поэтому в большинстве случаев их можно рассматривать как шарнирные.

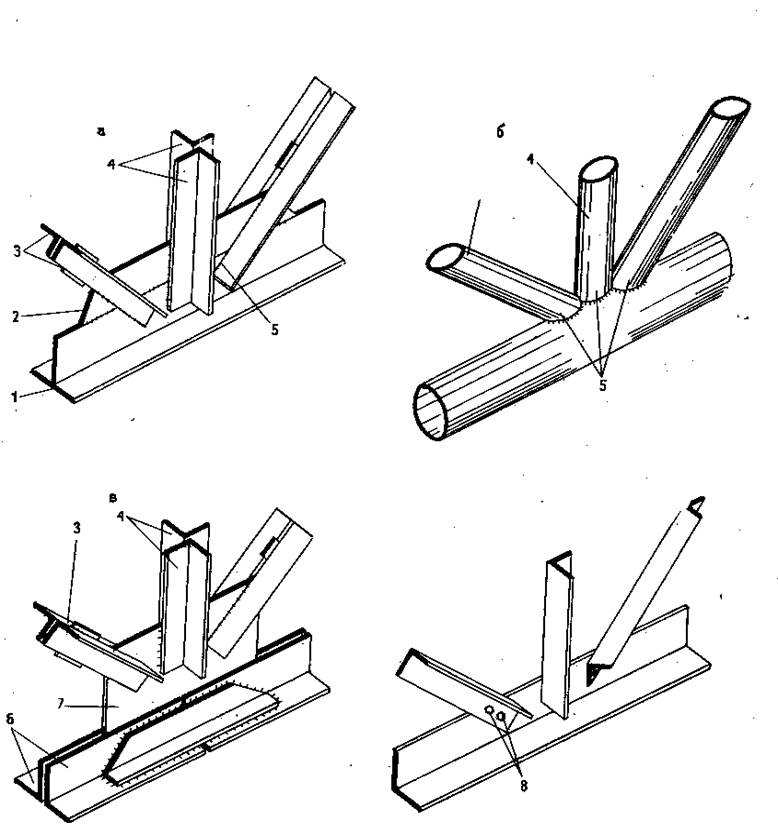

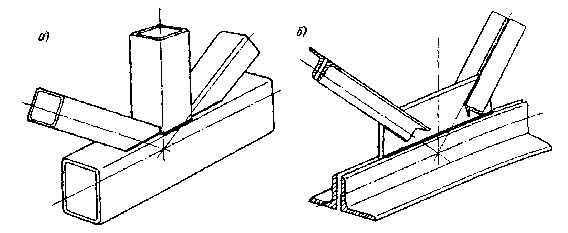

Рисунок 1. Конструктивные варианты ферм

Фермы бывают плоскими (все стержни лежат в одной плоскости) и пространственными. Плоские фермы могут воспринимать нагрузку, приложенную в их плоскости, и нуждаются в закреплении из своей плоскости связями или другими элементами. Ферма включает в себя три основных конструктивных элемента — верхний и нижний пояса и решетку, состоящую, как правило, из раскосов и стоек Основными элементами фермы являются пояса, образующие ее контур, и решетка, состоящая из раскосов и стоек. Пояса фермы работают в основном на продольные усилия и полностью воспринимают изгибающий момент.

Р ешетка объединяет пояса в одно целое, обеспечивает неизменяемость системы и воспринимает поперечную силу. Максимальное усилие в элементах пояса при шарнирном опирании однопролетной фермы действует в середине ее пролета, в раскосах – у опоры. Соединение элементов в узлах фермы осуществляют путем непосредственного примыкания одних элементов к другим или с помощью узловых фасонок.

ешетка объединяет пояса в одно целое, обеспечивает неизменяемость системы и воспринимает поперечную силу. Максимальное усилие в элементах пояса при шарнирном опирании однопролетной фермы действует в середине ее пролета, в раскосах – у опоры. Соединение элементов в узлах фермы осуществляют путем непосредственного примыкания одних элементов к другим или с помощью узловых фасонок.

Рисунок 2. Сварные узлы ферм.

1.2. Технические условия на изготовление сварного узла.

Технические условия изготовления сварной конструкции предусматривают технические условия на основные материалы, сварочные материалы, а также

требования, предъявляемые к заготовкам под сборку и сварку, к сварке и к контролю качества сварки.

1) Стропильные стальные фермы должны удовлетворять требованиям ГОСТ 23118-78 и СНиП III-18-75 требованиям, изложенным в соответствующих разделах настоящего стандарта, по рабочим чертежам КМД, утвержденным в установленном порядке.

Расстояние между краями деталей решетки и поясов в узлах ферм должно быть равно 4-5 толщинам фасонки.

Верхние пояса ферм при толщине поясных уголков менее 10 мм в местах опирания железобетонных плит должны быть усилены накладками.

Сварные соединения элементов ферм должны быть выполнены механизированным способом. Допускается, в случае отсутствия оборудования для сварки механизированными способами, применение ручной сварки.

2) Основные размеры:

Фермы должны изготовляться высотой:

3150 мм - для пролетов зданий 18, 24, 30 и 36 м;

2250 мм - для пролетов зданий 18 и 24 м.

Фермы высотой 3150 мм для пролетов зданий 18 и 24 м должны применяться в зданиях, в которых наряду с пролетами 18 и 24 м имеются пролеты 30 и 36 м, а также в зданиях, где по условиям технологии производства требуется повышенная высота межферменного пространства. В остальных случаях выбор ферм по высоте для пролетов зданий 18 и 24 м производится на основе результатов сопоставления технико-экономических показателей рассмотренных вариантов.

3) Схемы и основные размеры ферм должны соответствовать указанным на рисунке 3. Допускается применение дополнительных элементов решетки (шпренгелей, элементов для крепления путей подвесного транспорта, стоек для уменьшения расчетной длины основных стержней ферм и т.п.).

Рисунок 3. Схемы и основные размеры ферм

4) Членение ферм на отправочные элементы должно соответствовать схемам рисунка 4.

Фермы отправляется одним элементом:

1) для пролетов зданий 18 м допускается

2) для пролетов зданий 24 м допускается

3) для пролетов зданий 30 м

4) для пролетов зданий 36 м

Рисунок 4. Членение ферм на отправочные элементы

5) Марки сталей должны приниматься по СНиП II-В.3-72 и СНиП II-28-73.

В качестве основных материалов, применяемых для изготовления ответственных сварных конструкций, работающих при динамических нагрузках должны применяться легированные стали по ГОСТ 19281-89 или углеродистые обыкновенного качества не ниже марки Ст3пс по ГОСТ 380-94. Для неответственных сварных конструкций должны применяться стали не ниже марки Ст3пс по ГОСТ 380-94.

Требования к заготовкам под сварку предусматривают, чтобы свариваемые детали из листового, фасонного, сортового и другого проката должны быть выправлены перед сборкой под сварку.

Необходимость механической обработки кромок элементов должна указываться в чертежах и технологических процессах.

Элементы, поступающие на сварку, должны быть приняты ОТК.

6) Материалы для сварки принимаются в соответствии со СНиП II-В.3-72. При ручной дуговой сварке должны применяться электроды не ниже типа Э42А по ГОСТ 9467-75 со стержнем из проволоки Св-08 по ГОСТ 2246-70. При сварке в углекислом газе должна применяться проволока не ниже Св-08Г2С по ГОСТ 2246-70. Сварочная проволока не должна иметь ржавчины, масла и других загрязнений.

7) Сборка свариваемых элементов фермы должна обеспечивать наличие установленного зазора в пределах допуска по всей длине соединения. Кромки и поверхности элементов фермы в местах расположения сварных швов на ширину 25-30 мм должны быть очищены от ржавчины, масла и других загрязнений непосредственно перед сборкой под сварку.

Элементы с трещинами и надрывами, образовавшимися при изготовлении, к сборке под сварку не допускаются.

Указанные требования обеспечиваются технологической оснасткой и соответствующими допусками на собираемые детали.

При сборке не допускается силовая подгонка, вызывающая дополнительные

напряжения в металле.

Допускаемое смещение свариваемых кромок относительно друг друга и величина допустимых зазоров должны быть не более величин, устанавливаемых на основные типы, конструктивные элементы и размеры сварных соединений по ГОСТ 14771-76, ГОСТ 23518-79, ГОСТ 5264-80, ГОСТ 11534-75, ГОСТ 14776-79, ГОСТ 15878-79, ГОСТ 8713-79, ГОСТ 11533-75.

Местные повышенные зазоры должны быть устранены перед сборкой под сварку. Разрешается заваривать зазоры наплавкой кромок детали, но не более 5% длины шва. Заполнять увеличенные зазоры кусками металла и другими материалами запрещается.

Сечение прихваток допускается размером до половины сечения сварного шва. Прихватки должны ставиться в местах расположения сварных швов и очищены от шлака.

Прихватка элементов сварной фермы при сборке должна выполняться с использованием тех же присадочных материалов, что и при выполнении сварных швов. Размеры прихваток должны быть указаны в картах технологического процесса. После сборки элементов фермы под сварку необходимо проверять зазоры между деталями. Величина зазоров должна соответствовать ГОСТ 14771-76.

Сборка под сварку должна быть принята ОТК.

8) При транспортировке и кантовке собранных под сварку конструкцию фермы должны быть приняты меры, обеспечивающие сохранение геометрических

форм и размеров, заданных при сборке.

9) К сварке ответственных сборочных единиц должны допускаться только

аттестованные сварщики, имеющие удостоверение, устанавливающее их квалификацию и характер работы, к которой они допущены.

10) Сварочное оборудование должно быть обеспечено вольтметрами, амперметрами и манометрами, за исключением тех случаев, когда установка приборов не предусмотрена. Состояние оборудования должно проверяться сварщиком и наладчиком ежедневно.

Профилактический осмотр сварочного оборудования отделом главного механика и энергетика должен осуществляться не реже одного раза в месяц.

11) Изготовление фермы должно производиться в соответствии с чертежами и разработанным на их основе техпроцессом сборки и сварки.

Технологический процесс сварки должен предусматривать такой порядок наложения швов, при котором внутренние напряжения и деформации в сварном соединении будут наименьшими. Он должен обеспечивать максимальную возможность сварки в нижнем положении.

12) Выполнять сварочные работы методами, не указанными в технологическом процессе и настоящем стандарте, без согласования с главным специалистом по сварке запрещается. Отступление от указанных в картах техпроцесса режимов сварки, последовательности сварочных операций не допускается.

Отклонение размеров поперечного сечения сварных швов, указанных в чертежах, при сварке в углекислом газе, в соответствии с ГОСТ 14771-76.

По наружному виду сварной шов должен иметь равномерную поверхность без наплывов и натеков с плавным переходом к основному металлу.

По окончании сварочных работ, до предъявления изделия ОТК, сварные швы и прилегающие к ним поверхности должны быть очищены от шлаков, наплывов,

брызг металла, окалины и проверены сварщиком.

Размеры сварного шва должны соответствовать чертежу сварной конструкции по ГОСТ 14776-79.

13) В процессе сборки и сварки сварных ферм должен осуществляться пооперационный контроль на всех этапах их изготовления. Процент контроля параметров оговаривается технологическим процессом.

Перед сваркой следует проверить правильность сборки, размеры и качество прихваток, соблюдение геометрических размеров изделия, а также чистоту поверхности свариваемых кромок, отсутствие коррозии, заусенцев, вмятин, других дефектов. В процессе сварки должны контролироваться последовательность операций, установленная техпроцессом, отдельные швы и режим сварки.

После окончания сварки ферм контроль качества сварных соединений должен осуществляться внешним осмотром и измерениями.

Осмотр может производиться без применения лупы или с применением её с увеличением до 10 раз.

Контроль размеров сварных швов, точек и выявленных дефектов должен производиться измерительным инструментом или специальными шаблонами.

Исправление дефектного участка сварного шва более двух раз не допускается.

Внешний осмотр и обмер сварных соединений должен производиться согласно ГОСТ 3242-79.

14) Фермы (отправочные элементы) для проверки соответствия их требованиям настоящего стандарта должны быть приняты техническим контролем предприятия.

1.3. Выбор и обоснование основного материала.

Все детали фермы изготовлены из стали марки С285 ГОСТ 380-94.

Сварные конструкции должны быть прочными, жесткими и надежными, а также экономичными и минимально трудоемкими. Большое влияние на технологичность сварных конструкций оказывает свариваемость применяемого материала- способность данной конструкции при данном материале обеспечивать высокое качество сварных соединений. Расчет свариваемости материала производится по формуле:

(1.3.1)

(1.3.1)

Для конструкции стропильной фермы используется из равнополочного уголка для поясов - 7,5L(70х70х5), для раскоса и стоек– 5L(50х50х5) ГОСТ 2590-2006, из конструкционной углеродистой стали марки С285

Таблица 2

Химический состав в % стали С285

Рассчитать узел конструкции - подстропильную ферму из уголков

Составить технологическую карту сборки и сварки узла.

| C | Si | Mn | Ni | S | P | Cr | Cu | As | Fe |

| 0,28-0,37 | 0,05-0,15 | 0,5-0,8 | 0,3 | 0,05 | 0,04 | 0,3 | до 0,3 | до 0,08 | 98 |

Расчет показывает, что сталь марки С285 сваривается без ограничений, независимо от толщины металла, температуры окружающей среды, жесткости изделия, в широком интервале режимов сварки.

Расчет показывает, что сталь марки С285 сваривается без ограничений, независимо от толщины металла, температуры окружающей среды, жесткости изделия, в широком интервале режимов сварки. Для сварки С285 можно применять любые электроды (например, Э42А и Э50А) и сварочные проволоки марки (Св08, Св08А, Св08ГСА, Св08Г2С, Св18ХГС), предназначенные для низколегированных и малоуглеродистых сталей.

Для изготовления заданной конструкции можно использовать также сталь марки 20Г2С. Сталь низколегированная конструкционная применяется для изготовления сварных конструкций. Характеристики по свариваемости у сталей

марок С285 и 20Г2С аналогичны. Но сталь марки 20Г2С по стоимости дороже.

Обеспечение заданных условий эксплуатаций и необходимой прочности при малом расходе материалов при изготовлении и монтаже эксплуатации является расчет стропильной фермы. СНиП 2 23-81 поясняет, что строительные конструкции и основания их рассчитывают на различные воздействия, которые определяют их напряженное состояние и возникающие деформации по предельным состояниям, т.е. под таким состоянием, при котором конструкция перестает удовлетворять предъявляемым к ней требованиям в процессе эксплуатации.

Согласно СНиП 22 3-81 расчетные сопротивления материала для элементов фермы из углеродистой стали обыкновенного качества

.

.Произведем расчет стержней, входящих в узел фермы. Коэффициент условий работы для сжатых элементов поясов и опорных раскосов ферм при расчете на устойчивость

для сжатых элементов решетки ферм при гибкости

для сжатых элементов решетки ферм при гибкости  для растянутых элементов ферм

для растянутых элементов ферм

Расчет сжатого стержня пояса 2-5 производим на усилие 690 кН.

Принимаем стержень из двух равнобоких уголков 5L(50х50х5). Расчетная длина стержня

.

.Определяем предварительно необходимую площадь сечения, задавшись

.

. (1.3.2)

(1.3.2)Принимаем по сортаменту сечение из двух равнобоких уголков

(1.3.3)

Окончательно проверяем принятое сечение

(1.3.4)

(1.3.4) Согласно выполненным расчетом нагрузка, которую воспринимает ферма соответствует условию нагружения фермы.

Материалом для изготовления выбираем сталь марки С285, свойства которой полностью соответствует всем требованиям эксплуатационных условий заданной конструкции.

2. Технологическая часть.

2.1 Выбор и обоснование способов сварки.

Для изготовления фермы целесообразно применять полуавтоматическую сварку. Полуавтоматическая сварка отличается от ручной дуговой сварки тем, что механизируется подача электродной проволоки в сварочную зону, а остальные операции процесса сварки выполняются сварщиком вручную.

Одним из основных условий технологичности сварных конструкций является доступность ее швов для механизации процессов сварки. Все швы должны быть

доступны сварке в нижнем положении или "в лодочку" с учетом возможности кантовки изделия при дуговой сварке либо в вертикальном положении при дуго-

вой сварке с принудительным формированием шва.

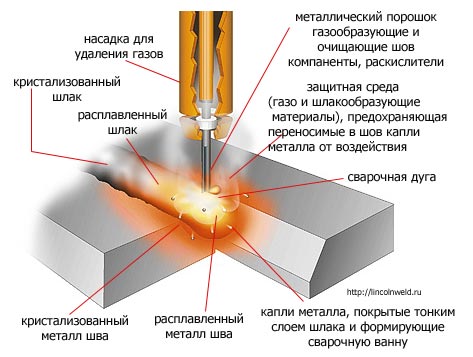

Полуавтоматическую сварку порошковой проволокой выполняют короткой дугой на постоянном токе обратной полярности. Расстояние от сопла горелки до изделия не должно превышать 25мм. Угловые соединения сваривают с таким же наклоном в направлении сварки и с наклоном поперек шва под углом 400- 50о к горизонтали, смещяя электрод на 1 – 1,5 мм от угла на горизонтальную полку. Тонкий металл сваривают без колебательных движений, за исключением мест с повышенным зазором. Швы катетов 4 – 8 мм накладывают за один проход, перемещая электрод по вытянутой спирали.

Рисунок 6. Схема процесса сварки с помощью

порошковой проволоки

Скорость сварки устанавливается самим сварщиком в зависимости от толщины металла и необходимой площади поперечного сечения шва. Качество сварочных работ во многом зависит от квалификации сварщика, его умения поддерживать необходимые режимы дуги и сварочной ванны. Кроме того, сварочные работы обладают высокой трудоемкостью, особенно в сложных пространственных положениях шва. Для облегчения труда, повышения его производительности и качества работ применяется большое количество приспособлений и устройств, позволяющих свести до минимума возможность ошибок и физические нагрузки на работающего.

По сравнению механизированной сваркой в защитных газах, полуавтоматическая сварка порошковой проволокой отличается высокой производительностью, простотой в использовании, относительной дешевизной, так как нет необходимости приобретать дополнительно защитный газ и газовое оборудование.

Сварка фермы будет выполняться полуавтоматической сваркой с использованием порошковой проволоки без дополнительной защиты сварочной ванны.

2.2. Выбор и обоснование сварочных материалов

В основном сварка стропильной фермы выполняется механизированной сваркой в защитном газе – углекислота с использованием омедненную сварочную проволоку сплошного сечения марки Св08ГСА, диаметром 0,6 - 2 мм. Стропильная ферма является ответственной конструкцией, работает под нагрузкой. Чтобы улучшить эксплуатационные свойства фермы, можно использовать для сварки порошковую проволоку. Порошковая проволока полого сечения, внутри которой запрессована флюс. Это обеспечивает стабильное горение сварочной дуги, обеспечивая высокое качества сварного шва. Порошковая проволока применяется при сварки особо ответственных конструкций и дорогостоящий материал. К сварочной проволоке предъявляют высокие требования по состоянию поверхности, предельным отклонениям по диаметру, овальности и другим показателям. Порошковая самозащитная проволока имеет трубчатый вид. Внутри эта проволока для полуавтомата заполнена специальным порошкообразным веществом (пыльцой). При осуществлении сварки, возникающая дуга легко возбуждается и производить стабильное нагревание материала. Во время работ, процесс плавки проволоки происходит с высокой степенью равномерности, без излишнего разбрызгивания раскаленных капель рабочего вещества. Шлак равномерно покрывает весь образовавшийся шов и легко отделяется от сварочной поверхности. В процессе работы сварочный шов получается максимально аккуратным, на нем практически отсутствуют дефекты.

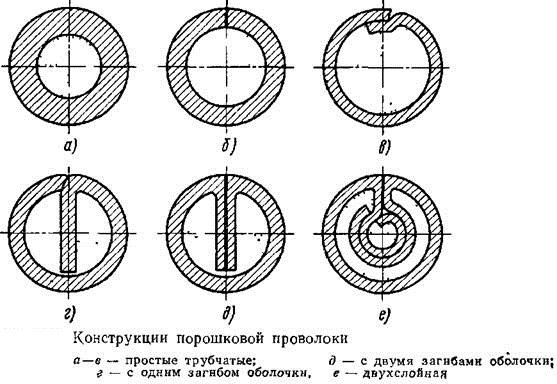

Конструкция порошковая проволоки может быть нескольких видов:

- простая;

- трубчатая;

- с загибами оболочки;

- двухслойная

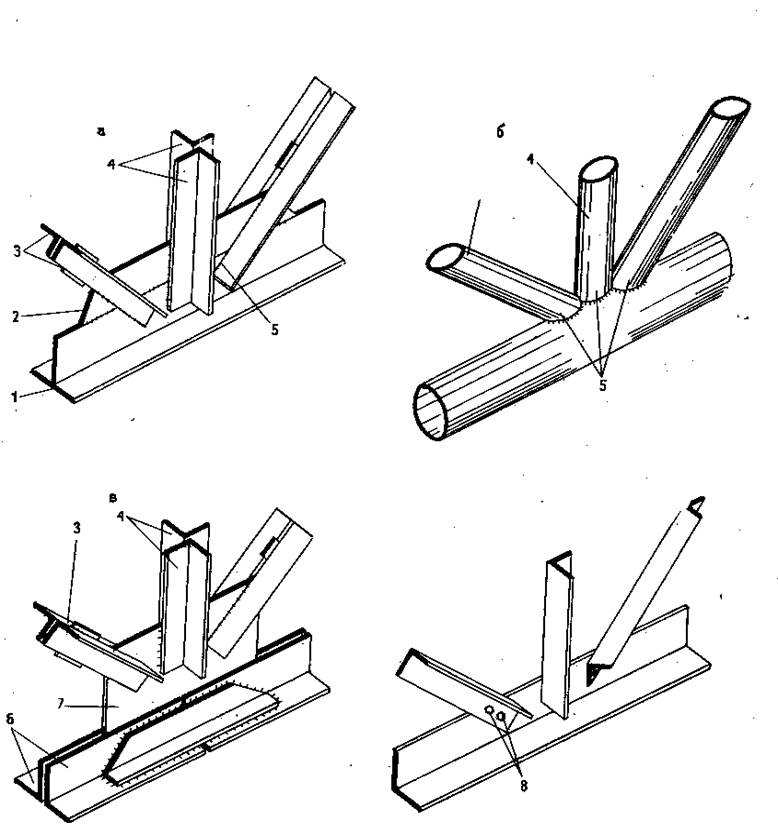

Рисунок 5. Конструкции порошковой проволоки

а - в - простые трубчатые, г - с одним загибом оболочки, д – с двумя загибами оболочки, е – двухслойная.

Загибы создаются для того, чтобы проволока обладала необходимой степенью жесткости. Помимо этого, загибы предотвращают несанкционированное высыпание порошка в процессе сдавливания материала подающими роликами сварочного полуавтомата.

Достоинства порошковой проволоки:

- легирование шва;

- высокая степень защиты сварочной ванны;