ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 30.11.2023

Просмотров: 37

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

- раскисление металла сварочной ванны;

- высокий уровень производительности.

Кроме того, порошковая проволока не нуждается в наличии газового баллона, дополнительных шлангов, редукторов.

При проведении сварочного процесса можно со значительной степенью легкости производить направление электрода к разделке.При этом появляется хорошая возможность для наблюдения за процессом формирования образующегося шва.

Сварка фермы из стали марки С285 будет производится с использованием порошковой проволоки марки ПП-АН24 Ø2,8мм сложного сечения (рис. 3, г и д), без дополнительной защиты сварочной ванны газом.

2.3. Подбор режимов сварки

К параметрам режима полуавтоматической сварки порошковой проволокой относятся:

- диаметр электродной проволоки dэл, мм;

- вылет ее Lэл, мм;

- скорость подачи электродной проволоки Vпп, мм/с;

- сила тока Iсв, А;

- напряжение Uсв, В;

Диаметр электродной проволоки следует выбирать в зависимости от толщины свариваемого металла.

Сварочный ток устанавливается в зависимости от выбранного диаметра электродной проволоки.

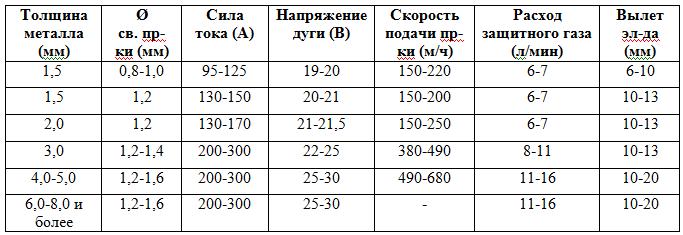

Режимы полуавтоматической сварки можно выбирать расчетным путем или по таблице. Основные режимы сварки полуавтоматом приведены в таблице 3.

Таблица 3

1) Определение толщины основного металла и катеты сварных швов, мм по чертежу: S = 6 мм; Т3Δ10; У6Δ10; 7,5L(75х75х5)

S = 5 мм Т3Δ10; У6Δ105L; (50х50х5)

Зависимость диаметра электродной проволоки от толщины и катета свариваемого металла

Таблица 4

| Показатель | Толщина свариваемого металла или катет шва, мм | ||||||||||||||

| 0,6-1,0 | 1,2-2,0 | 3,0-4,0 | 5,0-8,0 | 9,0-12, 0 | 13,0-18, 0 | ||||||||||

| Диаметр сварочной проволоки, мм | 0,5 | 0,8 | 0,8 | 1,0 | 1, | 1, | 1, | 1, | 2, | 2, | 2, | 3, 0 | |||

2) Определение диаметра электродной проволоки для полуавтоматической сварки, мм по таблице 4.

Dэл =2,0 мм;

3) Вылет электрода;

Lэл =10×DЭл (2.3.1)

Lэл = 2,0×10 =20 мм

4) Расчет силы сварочного тока.

Iсв= j×Fэл, А (2.3.2)

где j – плотность тока, А/мм2 (диапазон плотностей сварочного тока от 100 до 200 А/мм2);

Большие значения плотности тока соответствуют меньшим диаметрам электродных проволок. Устойчивое горение дуги при сварке плавящимся электродом в углекислом газе достигается при плотности тока свыше 100 А/мм2. Принимается для расчетов j = 100A /мм2

Fэл – площадь поперечного сечения электродной проволоки, 2. мм

Так как определение основного параметра режима сварки основывается на интерполировании широкого диапазона рекомендованных плотностей тока, то силу сварочного тока необходимо уточнять по таблице.

5) Определение площади поперечного сечения электродной проволоки,

Dэл =2,0 мм

Fэл = (π× Dэл)2 /4 (2.3.3)

Fэл = (3,14×2)2/4 =3,14мм2

6) Определение силы сварочного тока, A.

Iсв = 100×3,14= 314, А (2.3.4)

7) Определение скорости подачи проволоки.

Vпп =

) (2.3.5)

) (2.3.5)Vпп =4 ×3,53×10-3×314/(3,14×22×7,8×10-3) = 45,256 мм/с,

С увеличением силы сварочного тока увеличивается глубина провара и повышается производительность процесса сварки. Скорость подачи электродной проволоки подбирают с таким расчётом, чтобы обеспечивалось устойчивое горение дуги при выбранном напряжении на ней.

Величина вылета оказывает большое влияние на устойчивость процесса сварки и качества сварного шва. Величину вылета рекомендуется выбирать в зависимости от диаметра электродной проволоки. Кроме вылета электрода, необходимо выдерживать определённое расстояние от сопла горелки до изделия (таблица 3), так как с увеличением этого расстояния возможно попадание кислорода и азота воздуха в наплавленный металл и образования пор в шве. Рекомендуемые расстояния от сопла горелки до изделия

Таблица 5.

| Диаметр электродной проволоки | 0,5 - 0,8 | 1,0-0,2 | 1,6-2,0 | 2,5-3,0 |

| Расстояние от сопла до изделия | 5-15 | 8-18 | 15-25 | 20-40 |

2.5 Выбор сварочного оборудования

Дуговая механизированная сварка является наиболее применяемым методом. Данный метод сварки отличает высокая производительность, простота использования и возможность автоматизации. Сварку производят с помощью сварочных полуавтоматов.

Полуавтоматическим процесс сварки называется из-за того, сварщик вручную передвигает сварочную горелку вдоль шва, а электродная проволока подаётся механизированным способом. То есть в отличие от ручной сварки, сварщику нет

необходимости постоянно прерываться, чтобы заменить сгоревший электрод. В полуавтоматах обычно применяется специальная проволока, которая подается

автоматически с определенной скоростью.

Наиболее распространены полуавтоматы MIG/MAG. Такие аппараты имеют несколько режимов, позволяющие проводить работу как в среде защитных газов, так и без газов на постоянном токе.

Тип тока: постоянный обратной полярности

Строение полуавтомата для сварки: аппарат состоят из следующих элементов:

-

источник питания; -

устройство, отвечающее за подачу проволоки, а также регулировку сварочного тока; -

зажим массы; -

горелка.

Имея стандартную комплектацию, сварочные полуавтоматы все-таки отличаются. Источником питания могут использоваться как трансформаторы, так и выпрямители, и инверторы. Наивысшие показатели качества сварки дают инверторные полуавтоматы.

Существует и три вида устройства, подающего проволоку во время сваривания. Механизм может быть толкающим, тянущим и комбинированным. Первый, обычно встраивается в корпус полуавтомата, он проталкивает проволоку в рукав. Второй устанавливается в рукоятку горелки и подтягивает проволоку.

Рисунок 9. Инверторный полуавтомат для

сварки порошковой проволокой

Существует и три вида устройства, подающего проволоку во время сваривания. Механизм может быть толкающим, тянущим и комбинированным. Первый, обычно встраивается в корпус полуавтомата, он проталкивает проволоку в рукав. Второй устанавливается в рукоятку горелки и подтягивает проволоку. Комбинированный имеет две составляющих: один механизм в корпусе, другой в рукоятке, этот способ подачи электрода обычно используют с длинными рукавами. Горелка может быть изначально соединена с аппаратом или может использоваться специальная горелка, которая подключается к имеющемуся разъему.

Кроме того, дополнительно к такому аппарату подключается катушка с электродной проволокой.

Для выполнения сборочно - сварочных работ изготовления фермы выбирается инверторный аппарат полуавтоматической сварки порошковой проволокой без дополнительной защиты сварочной дуги.

2.6. Расчет и проверка сварных швов узла конструкции

В основном сварочные швы можно разделить на два: стыковые швы, угловые,

Стыковой шов — это соединение двух деталей их торцевыми поверхностями, которые могут различаться по толщине. Эти швы получили широкое распространение в машиностроении, при сварке трубопроводов и резервуаров.

Угловой шов представляет собой сварку двух плоскостей, которые находятся как под прямым углом, так и любым другим углом друг к другу. Такие швы широко применяются в строительстве.

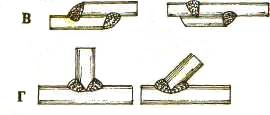

Рисунок 7. Сварные швы.

А - стыковой шов, В - угловой шов в нахлесточном соединении,

Г – угловой шов в тавровом соединении

В зависимости от взаимного расположения свариваемых элементов различают следующие виды соединений: стыковой, угловой, тавровый, нахлесточный.

При расчете сварных соединений прежде всего необходимо учитывать вид соединения, способ сварки (автоматическая, полуавтоматическая, ручная) и сварочные материалы, соответствующие основному материалу конструкции.

Сборка узла фермы выполняется в тавровом соединении.

Ферма изготавливается из стали марки С245.

Сварка выполняется полуавтоматической сваркой порошковой проволокой марки ПП-АН24 Ø2,8мм сложного сечения, без дополнительной защиты сварочной ванны газом.

Исходя, из этих данных выполняем расчет сварного соединения и шва.

Сварные соединения с угловыми швами при действии сил N в плоскости, перпендикулярной плоскости расположения швов, рассчитывают на срез (условный):

- по металлу шва N / ( βf kf lw ) ≤ Rwf γwf γc ; (2.6.1)

- или по металлу границы сплавления N / ( βz kf lw ) ≤ Rwz γwz γc , (2.6.2)

где:

lw

- расчетная длина шва, принимаемая меньше его полной длины на 10 мм;

β f и β z - коэффициенты, принимаемые при сварке элементов из стали: с пределом текучести до 580 МП а (5900 кгс/см2) по табл. 1 (34); с пределом текучести свыше 580 МПа (5900 кгс/см2) независимо от вида сварки, положения шва и диаметра сварочной проволоки β f = 0,7 и β z = 1;

γ wf и γ wz - коэффициенты условий работы шва, равные 1 во всех случаях.

Расчет углового шва таврового соединения производим по формуле

(2.6.3)

(2.6.3)

Рисунок 7. Угловой шов таврового соединения

При S= 4,0 мм катет углового шва, выполненный полуавтоматической сваркой, равна 3,0 мм. Исходя их этого подставляя значение выполняем расчет площадь сечения углового шва

FH = 32/2 + 1,05 х 3,0 = 7,8 мм2

По СНиП II-23-81 «Пособие по расчету и конструированию сварных соединений стальных конструкций» находим значения и подставляя

N / ( βf kf lw ) ≤ Rwf γwf γc

N= 690 кН; β f = 0,7; kf = 3,0; lw = 50мм; Rwf = 235 Мпа; γ wf = γc= 1

290 / (1 х 0,3 х 5,0) ≤ 260 х 0,85х0,85

193 < 202 – условия расчета с условием эксплуатации совпадают, значит, выбор материалов выполнена правильно.

2.6 Технологический процесс сборки и сварки фермы

Металлическими фермами обычно перекрывают пролеты более 12 м. Иногда они достигают 100 м, но начиная с 60...70 м бывает целесообразнее использовать арки или рамы. В нашей стране разработаны типовые стальные фермы пролетами 12, 24, 30, 36м для различных типов - 3000 мм. Высота опорной стойки для каждого типа ферм - 3150, 2200 и 450 мм. Максимальная высота отправочной марки -3850 мм (в соответствии с железнодорожными габаритами). Шаг ферм - 6.,.12 м.

Подготовка металла конструкции под сборку и сварку.

Металл, идущий на изготовление сварных конструкций, предварительно очищают и выправляют. В подготовку металла под сварку входит правка, разметка и наметка, резка и обработка кромок, холодная и горячая гибка.