Файл: Назначение и общая характеристика электрооборудования радиальносверлильного станка стр.doc

Добавлен: 30.11.2023

Просмотров: 82

Скачиваний: 3

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Содержание

Введение стр.

РАЗДЕЛ 1. Назначение и общая характеристика электрооборудования

радиально-сверлильного станка стр.

РАЗДЕЛ 2. Расчетная часть стр.

2.1. Расчет мощности электродвигателей и их выбор стр.

2.2. Проверочный расчет и выбор пускозащитной аппаратуры стр.

2.2.1.Расчет и выбор магнитного пускателя стр.

2.2.2. Расчет и выбор тепловых реле стр.

2.2.3. Расчет и выбор автоматических выключателей стр.

2.3. Расчет и выбор проводов и кабеля стр.

2.3.1. Расчет и выбор проводов для электродвигателей стр.

2.3.2. Расчет и выбор вводного кабеля стр.

2.4. Расчет и выбор элементов схемы управления стр.

2.4.1. Расчет и выбор автоматических выключателей стр.

2.4.2. Расчет и выбор трансформатора питания цепей управления, местного

освещения и сигнализации. стр.

2.4.3. Расчет и выбор проводов в схеме управления стр.

РАЗДЕЛ 3. Организационно – технологическая часть стр.

3.1. Принцип действия электропривода станка стр.

3.2. Схема электрическая принципиальная станка стр.

3.2. Подготовка к включению электрооборудования в работу стр.

РАЗДЕЛ 4. Охрана труда и противопожарные мероприятия стр.

Заключение

Список литературы стр.

Список чертежей

Приложения стр.

Введение

Современная энергетика – это ключевая отрасль народного хозяйства страны. Она играет определяющею роль в развитии научно – технического процесса, интенсификации общественного производства.

Одним из основных факторов, технического процесса в народном хозяйстве является повышение степени электрификации всех отраслей промышленности, транспорта, связи и сельского хозяйства. Важное значение также имеет расширение применения электроэнергии в быту. От того насколько грамотно будет выполняться монтаж и эксплуатация электрооборудования, во многом зависит решение задач технического прогресса, полноценной работы технологического оборудования, экономии электрической энергии.

Энергетическую основу производства составляет электрический привод, технический уровень которого определяет эффективность функционирования технологического оборудования. Развитие электрического привода идет по пути повышения экономичности и надежности за счет дальнейшего совершенствования двигателей, аппаратов, преобразователей, аналоговых и цифровых средств управления. Прогрессивным явлением в этом процессе является применение микропроцессов и микроконтроллеров, позволяющих существенно расширить функциональные возможности автоматизированного электропривода и улучшить его технические и экономические характеристики.

Расширение и усложнение выполняемых электроприводом функций, применением в нем новых средств управления требует высокого уровня подготовки специалистов, занятых его проектированием, монтажом, наладкой и эксплуатацией. Они должны хорошо знать назначение и элементную базу отдельных узлов электропривода, их свойства и характеристики, уметь разбираться в схемах управления электропривода, определять его экономические показатели и выбирать его элементы.

Монтаж и обслуживание современных электрических сетей и электрооборудования требует глубоких знаний физических основ электротехники, конструкции электрических машин, аппаратов.

Современная техника постоянно совершает изменения, поэтому работающему в любой отрасли народного хозяйства необходимо, не ограничиваясь усвоенными в процессе обучения знаниями, постоянно пополнять свой профессиональный уровень.

1. Назначение и общая характеристика электрооборудования радиально сверлильного станка 2Л53У

Станок радиально-сверлильный 2Л53У предназначен для сверления, рассверливания, зенкерования, развертывания, растачивания отверстий, нарезания резьбы метчиками резьбы реверсом электродвигателя, подрезки торцов резцом, а также выполнения других аналогичных операций при обработке различных корпусных деталей в механических цехах единичного, мелкосерийного и серийного производства, а также в сборочных цехах заводов тяжелого транспортного машиностроения. При оснащении станка приспособлениями и специальным инструментом его можно использовать для высокопроизводительной обработки крупногабаритных деталей в крупносерийном производстве.

Принцип работы и особенности конструкции станка.

Рукав станка не имеет перемещения по колонне, а сверлильная головка перемещается по горизонтальным направляющим рукава и вместе с рукавом поворачивается вокруг колонны.

Бочка с поворотным столом поворачивается вокруг колонны на 320° и перемещается вертикально по ней. Поворотный стол имеет возможность поворачиваться вокруг горизонтальной оси. На торце рукава смонтирован электрошкаф. Органы управления сосредоточены в удобном для работы месте: на сверлильной головке и электрошкафу. Электронасос охлаждения монтируется на фундаментной плите.

Станок может обрабатывать детали, установленные вне плиты.

При изготовлении фундамента в местах установки фундаментных болтов должны быть пирамидальные колодцы размером 130 x 130 мм в верхней части и 180 x 180 мм в. нижней части, глубиной 300 мм.

Глубина заложения фундамента выбирается в зависимости от грунта, но не менее 400 мм.

Точность установки станка в продольном и поперечном направлениях 0,05 мм на длине 1000 мм.

После выверки станка фундаментные болты заливаются цементным раствором 1 : 3, и после затвердевания бетона следует затянуть гайки фундаментных болтов, проверяя положение станка по уровню.

Класс точности станка Н по ГОСТ 8—71. Шероховатость обработанной поверхности Rа 2,5 мкм.

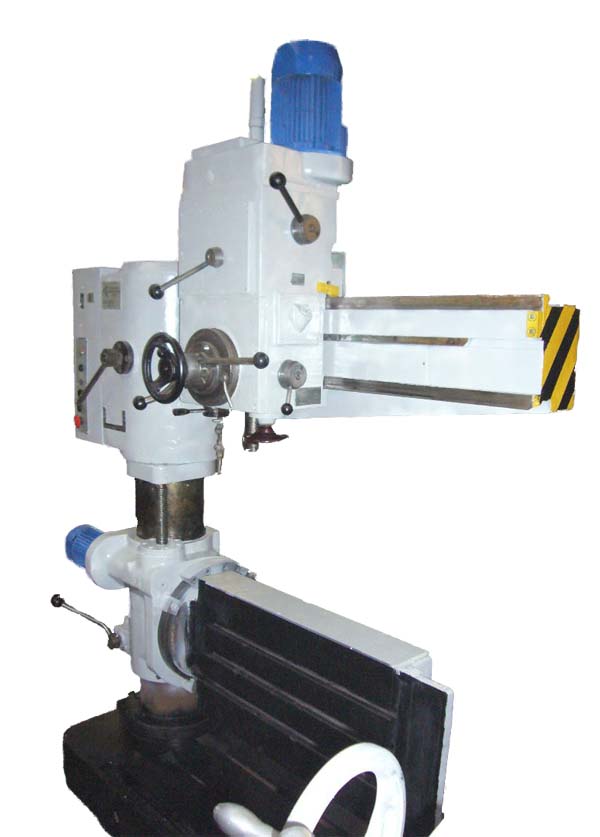

Рисунок 1. Общий вид радиально-сверлильного станка 2Л53У

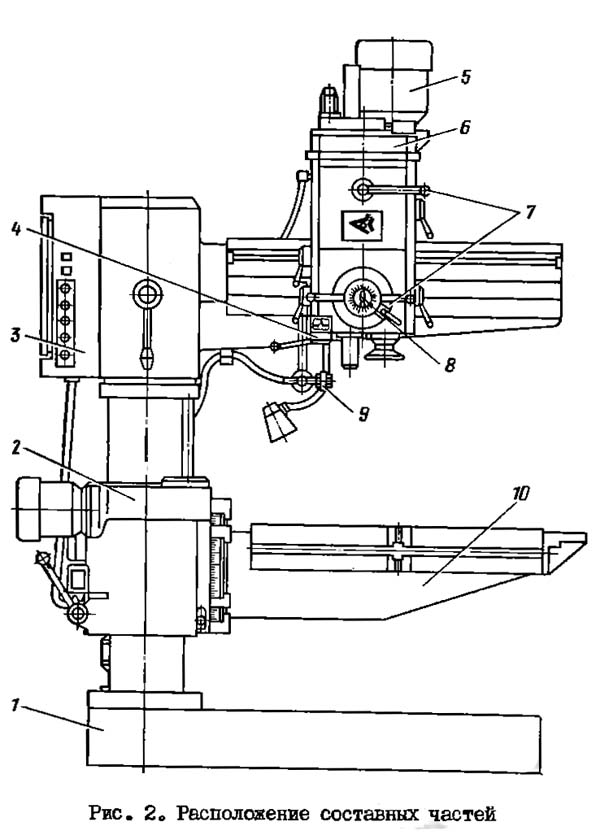

Рисунок 2. Расположение составных частей

Спецификация составных частей сверлильного станка 2Л53У

1. Плита и рукав - 2Л53У.0010.000

2. Бочка - 2Л53У.00.11.000

3. Электрошкаф - 2Л53У.00.82.000

4. Командоаппарат - 2Л53У.00.19.000

5. Электрооборудование станка - 2Л53У.00.81.000

6. Головка сверлильная - 2Л53У.00.12.000

7. Механизм перемещения и зажима сверлильной головки - 2Л53У.00.14.000

8. Механизм включения подач - 2Л53У.00.13.000

9. Охлаждение - 2Л53У.00.16.000

10. Стол поворотный - 2Л53У.00.15.000

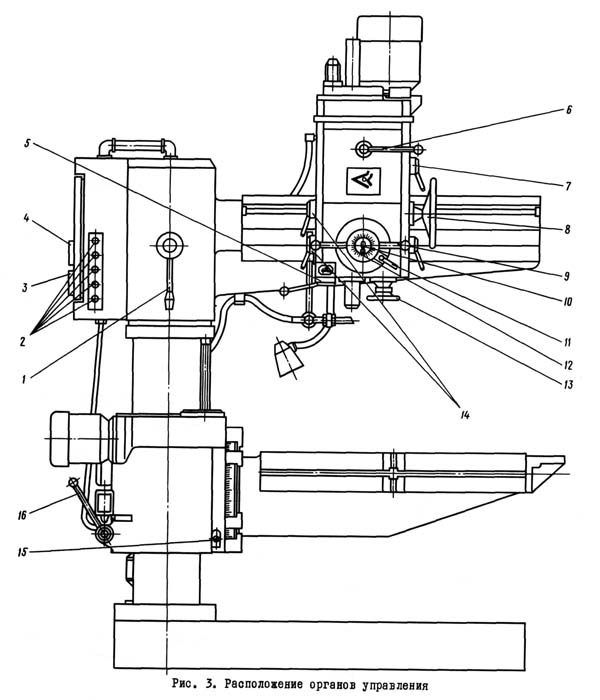

Рисунок 3. Расположение органов управления радиально-сверлильным станком 2л53у

Перечень органов управления радиально-сверлильным станком 2Л53У

1. Рукоятка зажима рукава

2. Пульт управления: лампа "Станок под напряжением", лампа "Станок готов к работе", кнопка включения подъема бочки с поворотным столом, кнопка включения опускания бочки с поворотным столом, кнопка "Общий стоп"/

3.Выключатель насоса охлаждения

4. Вводной выключатель

5. Командоаппарат

6. Рукоятка зажима сверлильной головки

7. Рукоятки переключения подач

8. Маховик перемещения сверлильной головки

9. Рукоятка включения подачи

10. Фиксатор блокировки включения механической подачи

11. Рукоятка зажима лимба

12. Кнопка жесткого упора

13. Маховик тонкой ручной подачи шпинделя

14. Рукоятки установки чисел оборотов шпинделя

15. Квадрат ручного поворота стола

16. Рукоятка зажима бочки

Плита и рукав радиально-сверлильного станка 2Л53У.

Плита представляет собой жесткую чугунную отливку с продольными и поперечными ребрами.

Верхняя плоскость плиты является рабочей поверхностью, к которой с помощью Т-образных пазов могут крепиться обрабатываемые изделия или приспособления.

На плите закреплена колонна, представляющая собой полую отливку. В верхней части колонны на опорах качения закреплен рукав.

Поворот рукава относительно колонны ограничен жесткими упорами с целью предотвратить обрыв электропроводки, проходящей внутри колонны.

Зажим рукава на колонне происходит посредством рукоятки 6. При повороте рукоятки усилие, возникающее в винтовой паре, передается через упор 7 к рубашке I, жестко закрепленной на колонне, деформирует ее и прочно прижимает к рукаву, чем надежно затормаживает рукав на колонне.

По направляющим рукава перемещается сверлильная головка при помощи рейки 4. Ограничивают перемещение головки два упора 5.

По колонне перемещается бочка при помощи винта 3, смонтированного с кронштейном 2.

В плите имеется резервуар для охлаждающей жидкости. На плите смонтирован насос охлаждения. На торце рукава крепится электрошкаф.

Бочка.

Бочка смонтирована на колонне. Корпус бочка - чугунная отливка.

В нем размещен механизм перемещения по колонне, механизм зажима бочки на колонне, ограничители хода бочки, блокировка перемещения бочки.

Перемещение бочки по колонне производится при помощи электродвигателя I, установленного на корпусе бочки. Вращение передается червяку 2, который вращает червячное колесо 3 с гайкой. Для предотвращения падения бочки, при поломке грузовой гайки имеется предохранительная гайка 4.

Зажим бочки на колонне осуществляется вручную рукояткой, которая при помощи кулачка стягивает разрезную часть корпуса бочки вокруг колонны, осуществляя жесткий зажим.

Для предотвращения перемещения бочки в зажатом положении имеется блокирующий контактный выключатель.

В передней части бочки предусмотрено место для базирования и закрепления поворотного стола.

В корпусе бочки расположен червяк, входящий в зацепление с колесом стола, служащий для поворота последнего.

Головка сверлильная.

Корпус головки сверлильной представляет собой жесткую чугунную отливку, внутри которой размещены: коробка скоростей, коробка подачи, механизм включения подач, командоаппарат; снаружи - насос смазки, тормоз шпинделя и привод главного движения.

Коробка скоростей расположена в левой части корпуса сверлильной головки. Валы коробки смонтированы вертикально на шарикоподшипниках в расточках корпуса и плиты.

Коробка скоростей обеспечивает восемь ступеней чисел оборотов шпинделя.

Вал I получает вращение от электродвигателя через паразитную шестерню 16. Зубчатые колеса 8, 9 и 10 передают вращение валу 2. В зависимости от того, какие из пар колес будут находиться в зацеплении, вал 2 получит три числа оборотов. На валу 2 по шлицам перемещается блок зубчатых колес, обеспечивающий включение пар губчатых колес 4 и 3, 4 и 5 либо 6 и 7.

Затем через шестерню 3 (большой венец) и дальше 22 и 21 получит вращение шпиндель II.

Из девяти полученных чисел оборотов одно перекрывается, и шпиндель обеспечивает получение восьми ступеней чисел оборотов в диапазоне от 35,5 до 1400 об/мин.

Переключение скоростей осуществляется при помощи рукояток, расположенных с левой стороны сверлильной головки.

Коробка подач расположена в правой части головки и получает вращение от шпинделя. Через колеса 20, 19, 18, 17, 15 и 14 получает вращение вал 13. На валу 12 по шлицам перемещается тройной зубчатый блок. В зависимости от включения блока и переключения шестерни 14, на валу 12 получается шесть различных подач в диапазоне от 0,1 до 1,1 мм/об.

Управление коробкой подач осуществляется рукоятками, расположенными с правой стороны сверлильной головки.

Перемещение шестерен по шлицам осуществляется вилками, сидящими на штоках. Штоки приводятся в движение шестернями, сидящими на одной оси с рукоятками. На штоках имеются прорези, а в корпус головки ввинчены фиксаторы.

Зубчатые колеса коробки скоростей и подач изготовлены из легированной стали и подвергнуты термической обработке.

Вал 12 передает вращение червяку при помощи кулачковой муфты, имеющей зубья треугольного профиля, муфта служит для предохранения цепи подач от перегрузки. Предохранительная муфта механизма подач отрегулирована на заводе-изготовителе из условия передачи шпинделем максимального осевого усилия 800 кгс и допускает регулировку без демонтажа узлов и деталей.