Файл: Отчет по производственной практике ( преддипломной ) Специальность 23. 02. 06 Техническая эксплуатация подвижного состава.docx

Добавлен: 30.11.2023

Просмотров: 124

Скачиваний: 3

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Министерство транспорта Российской Федерации

Федеральное агентство железнодорожного транспорта

Приморский институт железнодорожного транспорта – филиал федерального государственного бюджетного образовательного учреждения

высшего образования

«Дальневосточный государственный университет путей сообщения»

в г. Уссурийске

(Среднее профессиональное образование)

| | «Утверждаю» Руководитель практики от предприятия __________________________________ (должность, наименование организации) _______________ / ________________ (подпись) (Ф.И.О.) М.П. |

ОТЧЕТ

по производственной практике

(преддипломной)

Специальность23.02.06 Техническая эксплуатация подвижного состава

железных дорог (электроподвижной состав)

Отчет представлен на ПЦК для проверки «___» ________ 2023 г.

Выполнил студент ___ группы __________________«___» ________ 2023г.

(Ф.И.О.)

Проверил: преподаватель ______ / ______________ Оценка_____(________)

(подпись) (Ф.И.О.)

«___» _________ 2023 г.

Уссурийск

2023

Содержание

| | Введение …………………………………………………………….. | 00стр. |

| 1 | Общие вопросы | . |

| 1.1 | Назначение ТРП тепловозов серии ТЭ10 …………………………. | 00стр. |

| 1.2 | Конструкция ТРП тепловозов серии ТЭ10….……........................... | 00стр. |

| 1.3 | Принцип действия ТРП тепловозов серииТЭ10..…….…………… | 00стр. |

| 2 | Технология и организации производства ………………...……...... | 00стр. |

| 2.1 | Назначение цеха,где ремонтируется ТРП тепловозов серии ТЭ10 | 00стр. |

| 2.2 | План-схема цеха, где ремонтируется ТРП тепловозов серии ТЭ10………………………………………………………………….. | 00стр. |

| 2.3 | Структура управления цеха, где ремонтируется ТРП тепловозов серии ТЭ10…………………………………………………………… | 00стр. |

| 3 | Охрана труда | . |

| 3.1 | Требования охраны труда при ремонте ТРП тепловозов серии ТЭ10…………………………………………………………………... | 00стр. |

| 3.2 | Факторы, оказывающие вредное влияние на экологию при ремонте ТРП тепловозов серииТЭ10и мероприятия по их устранению…………………………………………………………… | 00стр. |

| 3.3 | Мероприятия по оказанию первой доврачебной помощи………… | 00стр. |

| 4 | Индивидуальное задание Технология ремонтаТРП тепловозов серии ТЭ10 в объёме ТР-3 | . |

| 4.1 | Неисправности ТРП тепловозов серии ТЭ10 и причины их возникновения………………………………………………………. | 00стр. |

| 4.2 | Разработка технологической карты по ремонту ТРП тепловозов серии ТЭ10…………………………………………………………. | 00стр. |

| 4.3 | Испытание ТРП тепловозов серииТЭ10 после ремонта……………………………………………………………… | 00стр. |

| 4.4 | Перечень оборудования, приспособлений и инструмента……… | 00стр. |

| 4.5 | Экономическая часть……………………………………………….. | 00стр. |

| | Заключение…………………………………………………………… | 00стр. |

| | Приложение 1 Дневник (Отзыв (характеристика) руководителя практики от предприятия; Ведомость выполненных работ; Аттестационный лист) | |

| | Приложение 2 Графические, фото-, видео- материалы к ВКР (на CD- диске) | |

| | | |

Введение

Производственная практика (преддипломная)

проходила в период с «20» ____04____ 2023г. по «17» ___05_____ 2023г. в __________________________________________________________________

__________________________________________________________________

(наименование предприятия, его структурного подразделения)

____________________________________________________________________________________________________________________________________

(краткая историческая справка о предприятии – базе практики)

Во время прохождения практики выполнялись работы на рабочем месте:_______________________________________________________________________________________________________________________________

Режим работы - __________________________________________________________________.

-

Цели практики:

Является завершающим этапом обучения, проводится после освоения студентами программы теоретического и практического обучения, проводится для выполнения выпускной квалификационной работы.

-

Общие вопросы-

Назначение ТРП тепловозов серииТЭ10

-

Тормозная рычажная передача (ТРП)— устройство для передачи усилия от поршня тормозного цилиндра через шток или усилия привода ручного тормоза на тормозные колодки, которые при торможении прижимаются к поверхности катания колес.

-

Конструкция ТРП тепловозов серииТЭ10

Тормозная рычажная передача позволяет равномерно распределять усилия между тормозными колодками и передавать его от поршня тормозного цилиндра на колесную пару.

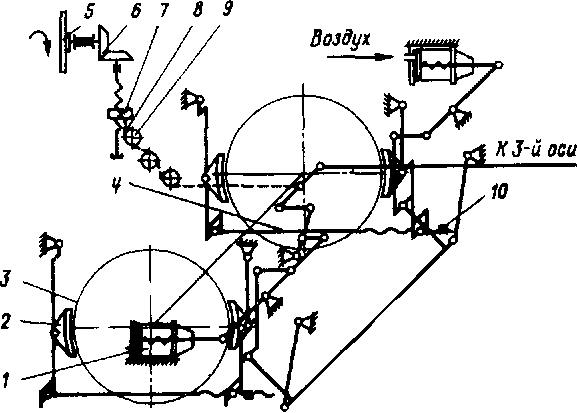

ТРП тепловозов 2ТЭ10Л (рис 3.1) отличается от ТРП 2ТЭ10М, 2ТЭ10В и других серий. На 2ТЭ10Л установлено по два тормозных цилиндра диаметром 254 мм на одну тележку. При торможении шток тормозного цилиндра поворачивает горизонтальный балансир 5 вокруг валика горизонтальной тяги 7. Конец балансира шарнирно связан с вертикальным рычагом 4, который, поворачиваясь, подводит подвеску 1 с башмаком 2 и колодкой к бандажу. Схема передачи усилия к тормозным колодкам других колес видна из рисунка. Выход штоков тормозных цилиндров регулируют муфтами винтовых стяжек 3.

Рис 2.1. ТРП тепловозов 2ТЭ10Л: 1 – подвеска; 2 – башмак; 3 – стяжки;

4 – рычаг; 5 – горизонтальный балансир; 6 – тормозной цилиндр;

7 – горизонтальная тяга; 8 – балансир; а - головка

Тепловоз 2ТЭ10Л оборудован ручным тормозом, действие которого распространяется на две задние оси передней тележки. Ручной привод, состоящий из штурвала, цепей и тяг, соединен с головками «а» горизонтальных балансиров 8 тормозной рычажной передачи тележки. При торможении тепловоза ручным тормозом цепь привода натягивается штурвалом и поворачивает горизонтальные балансиры 8, в результате чего тормозные колодки прижимаются к бандажам колес. Шток цилиндра при этом не выдвигается, поэтому тормозное усилие на переднюю колесную пару тележки не передается. На тепловозе применены гребневые колодки.

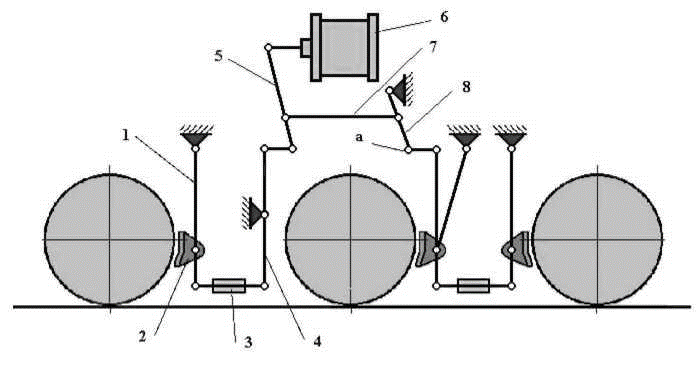

В конструкции тележки тепловоза 2ТЭ10М применен пневматический, индивидуальный (для каждого колеса) колодочный тормоз с двусторонним нажатием чугунных гребневых тормозных колодок на колеса тепловоза. Каждое колесо обслуживается одним тормозным цилиндром диаметром 8" через рычажную передачу с общим передаточным числом, равным 7,8.

Схема рычажной передачи тормоза показана на рисунке 2.2.

Остальные колесные пары имеют аналогичную передачу. При подаче воздуха в тормозной цилиндр 1 шток его выдвигается и тормозные колодки 2 посредством рычажной передачи прижимаются к колесу 3. Все тормозные цилиндры работают синхронно. Две колесные пары (вторая и третья) только передней тележки тепловоза имеют привод ручного тормоза. Он приводится в действие вращением штурвала 5, установленного на левой стороне задней стенки кабины машиниста. Вращение по часовой стрелке соответствует затормаживанию.

Тормозное усилие на колодки при ручном тормозе передается через зубчатую пару 6 и винтовую передачу 7, соединенную цепью 8 через направляющие ролики 9 с рычажной передачей второй и третьей колесных пар передней тележки. Основные параметры передачи ручного тормоза определяются из расчета удержания тепловоза на уклоне 30 % с усилием на маховике 300-500Н.

Рис 2.2. Схема ТРП 2ТЭ10М: 1 – тормозной цилиндр;

2 – колодка; 3 – колесный центр; 4 – продольная регулируемая тяга;

5 – штурвал ручного тормоза; 6–коническая зубчатая пара;

7 – винтовая передача; 8 – цепь; 9–направляющий ролик; 10 – регулятор.

Порядок и направление перемещения рычагов видны из схемы (цифры означают длину рычагов). Продольной, регулируемой тягой 4 путем ее удлинения или укорочения, при помощи регулятора 10 можно регулировать рычажную передачу при износе колодок и их замене.

По мере износа тормозных колодок необходимо регулировать выход штоков тормозных цилиндров в пределах 55-120мм.

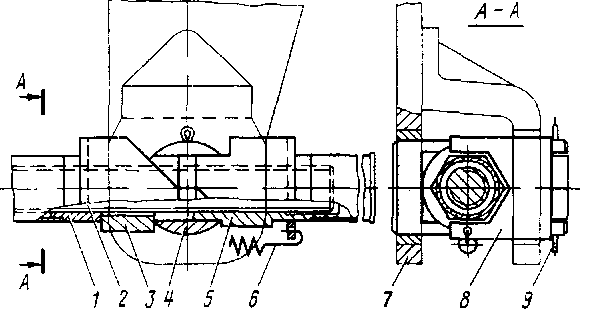

Для уменьшения выхода штоков следует укоротить продольную тормозную тягу регулятором путем отвода скобы 8 (рисунок 2.3) и навинчивания на тягу 2 защитной трубы 1 и гайки 5 (вначале трубу, а потом гайку), установив требуемый выход штока.

Рис 2.3. Регулятор выхода штока тормозного цилиндра: 1 – защитная труба; 2 – тяга; 3 – втулка; 4 – палец; 5 - гайка; 6 – пружина; 7 – рычаг;

8 – скоба; 9 – шплинт.

При выходе штока на 55 мм зазор между бандажом колеса и тормозной колодкой при полностью отпущенном тормозе должен быть 7 мм.

После регулировки установить скобы 8, для чего грани гаек необходимо расположить в одинаковой плоскости так, чтобы скобы их охватили.

Пружины 6 должны удерживать скобы в положении законтренных гаек.

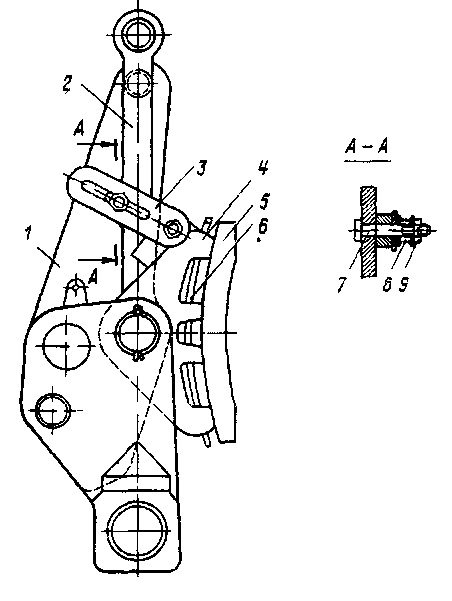

Подвески тормозных колодок (рисунок 2.4) левой и правой стороны тележки (одной и той же стороны каждой оси колесной пары) соединены между собой поперечными соединительными балками - триангелями для придания рычажной передаче тормоза необходимой поперечной жесткости, предотвращающей сползание колодок с бандажа, и обеспечения синхронной работы тормоза.

Рис 2.4. Подвеска тормозной колодки: 1 – рычаг;

2 – подвеска; 3 – кронштейн; 4 – башмак; 5 – колодка;

6 – чека; 7 – болт; 8 – пружина; 9 – гайка.

Обеспечение наибольшей тормозной эффективности при эксплуатации подвижного состава - важнейшая задача безаварийного движения на транспорте. Для выполнения этих условий тормозная сила колесных пар не должна превышать максимально возможную силу сцепления колес с рельсами.

-

Принцип действия ТРП тепловозов серииТЭ10

При подаче воздуха в тормозной цилиндр, шток его выдвигается и тормозные колодки 2 посредством рычажной передачи прижимаются к колесу 3. Все тормозные цилиндры работают синхронно. Две колесные пары (вторая и третья) только передней тележки тепловоза имеют привод ручного тормоза. Он приводится в действие вращением штурвала 5, установленного на левой стороне задней стенки кабины машиниста. Вращение по часовой стрелке соответствует затормаживанию.

Тормозное усилие на колодки при ручном тормозе передается через зубчатую пару 6 и винтовую передачу 7, соединенную цепью 8 через направляющие ролики 9 с рычажной передачей второй и третьей колесных пар передней тележки.

Основные параметры передачи ручного тормоза определяются из расчета удержания тепловоза на уклоне 30 % с усилием на маховике 300—500 Н. Порядок и направление перемещения рычагов видны из схемы (цифры означают длину рычагов). Продольной, регулируемой тягой 4 путем ее удлинения или укорочения, при помощи регулятора 10 можно регулировать рычажную передачу при износе колодок и их замене. По мере износа тормозных колодок необходимо регулировать выход штоков тормозных цилиндров в пределах 55—120 мм Для уменьшения выхода штоков следует укоротить продольную тормозную тягу регулятором путем отвода скобы 8 и навинчивания на тягу 2 защитной трубы 1 и гайки 5 (вначале трубу, а потом гайку), установив требуемый выход штока. При выходе штока на 55 мм зазор между бандажом колеса и тормозной колодкой при полностью отпущенном тормозе должен быть 7 мм. После регулировки установить скобы 8, для чего грани гаек необходимо расположить в одинаковой плоскости так, чтобы скобы их охватили. Пружины 6 должны удерживать скобы в положении законтренных гаек.

Подвески тормозных колодок левой и правой стороны тележки (одной и той же стороны каждой оси колесной пары) соединены между собой поперечными соединительными балками - триангелями для придания рычажной передаче тормоза необходимой поперечной жесткости, предотвращающей сползание колодок с бандажа и обеспечения синхронной работы тормоза.

Обеспечение наибольшей тормозной эффективности при эксплуатации подвижного состава - важнейшая задача безаварийного движения на транспорте. Для выполнения этих условий тормозная сила колесных пар не должна превышать максимально возможную силу сцепления колес с рельсами.

-

Технология и организации производства-

Назначение цеха , где ремонтируется ТРП тепловозов серииТЭ10

-

Текущий ремонт ТР3 проводится в основном депо и предназначен для восстановления основных эксплуатационных характеристик, исправности и работоспособности локомотивов соответствующих межремонтных периодах путем ревизии и ремонта и замены отдельных деталей узлов и агрегатов, путем регулировки и испытания, а также частичной модернизации. Под термином «ревизия» в данном случае понимается проверка состояния деталей, недоступных для наружного осмотра и требующих для этого подъемки кузова, разборки узла, снятия кожухов корпусов, крышек и устранения обнаруженных дефектов, ненормальных износов, добавление или замену смазки.

В тележечном участке производят дефектовку рам тележек с использованием различных приспособлений. Также производят ремонт или замену деталей рычажной передачи тормоза при помощи инструментов и станков.

-

План-схема цеха, где ремонтируется ТРП тепловозов серииТЭ1

Рис 2.1. План-схема отделения по ремонту механического оборудования

На рисунке 2.1 цифрами обозначены: 1 – инструментальный шкаф,

2 – верстак, 3 – токарный станок, 4 – фрезерный станок, 5 – сверлильный станок, 6 – кантователь, 7 – кран-балка, 8 – место складирования продукции, 9 – установка для наплавки, 10 – гидравлический пресс, 11 – сварочный аппарат.

2.3 Структура управления цеха, где ремонтируется узел проекта (согласно индивидуального задания)

Начальник цеха

Зам начальника цеха

Мастер

Бригадир

Слесарь

3. Охрана труда

3.1.Общие требования охраны труда при ремонте ТРП тепловозов серии ТЭ10

Техника безопасности при ремонте тормозных приборов тесно связана с технологией производства и поэтому работникам необходимо твердо знать и правильно выполнять установленный технологический процесс.