ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 30.11.2023

Просмотров: 130

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

а)

б

б)

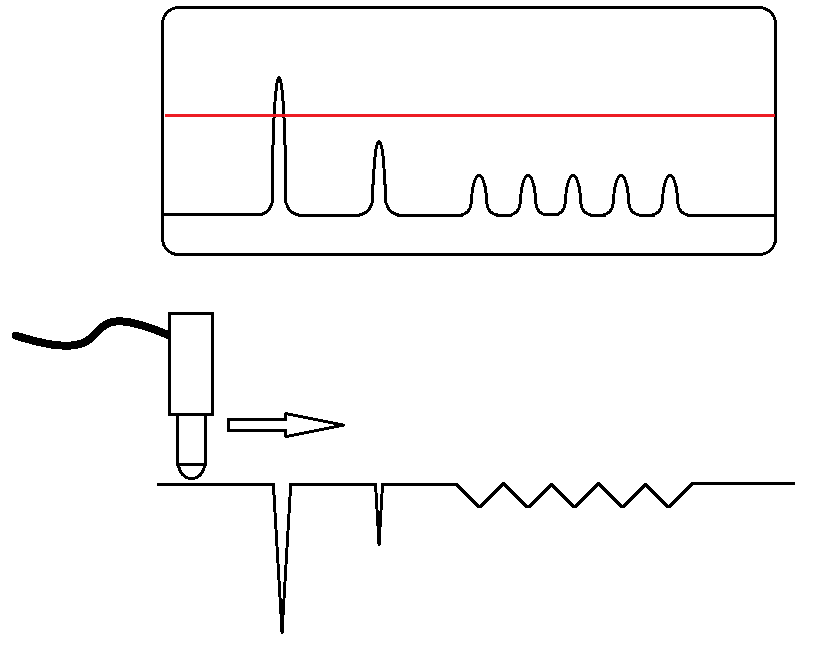

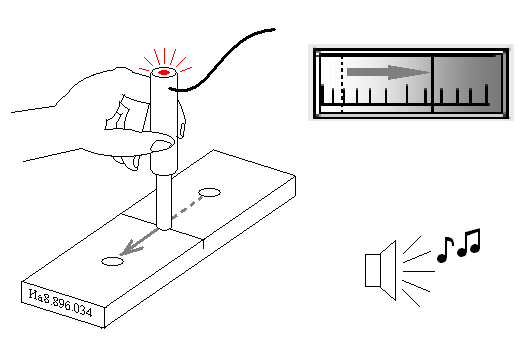

Рисунок 6.2 – Временная развертка сигнала ВТП (а) при сканировании поверхности объекта контроля с различными дефектами (б).

При этом по уровню сигнала, полученному от дефекта можно судить о глубине обнаруженного дефекта, зная уровень сигнала, полученный от искусственного дефекта заданной глубины при настройке на стандартном образце.

После настройки и установки преобразователя на контролируемую поверхность требуется дополнительно провести установку нуля. Это необходимо для корректировки значения сигнала от бездефектного участка, так как свойства стали контролируемой детали и ее шероховатость могут несколько отличаться от стандартного образца.

Смысл настройки остается неизменным вне зависимости от типа настраиваемого прибора, однако процедуры может значительно отличаться.

6.4 Виды вихретоковых дефектоскопов

Вихретоковые дефектоскопы можно классифицировать по нескольким признакам.

По виду объектов контроля.

Дефектоскопы для контроля:

- плоских поверхностей и деталей сложной формы;

- линейно-протяженных объектов;

- малогабаритных однотипных серийных деталей.

По режиму работы:

- статические;

- динамические;

- универсальные.

По типу ВТП:

- проходные;

- накладные;

- универсальные.

По типу исполнения:

- стационарные;

- переносимые;

- портативные.

Возможны также и другие признаки классификации.

7. Технологические ОПЕРАЦИи вихретокового контроля

7.1 Настройка вихретоковых дефектоскопов типа ВД-12НФМ на стандартном образце

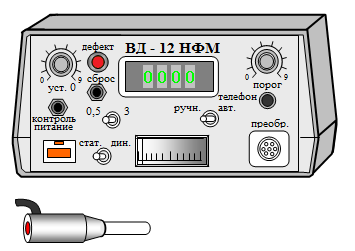

Рассмотрим настройку вихретокового дефектоскопа на примере прибора ВД-12НФМ.

Рисунок 7.1 – внешний вид дефектоскопа ВД-12НФМ

-

Включить дефектоскоп. Установить максимальное значение порога срабатывания индикации дефекта, повернув регулятор «порог» по часовой стрелке до упора. Тумблер отстройки от влияющих факторов установить в положение «3» или «0,5» в зависимости от глубины выбранного искусственного дефекта. Тумблеры режимов работы установить в положение «ручной», «динамический». -

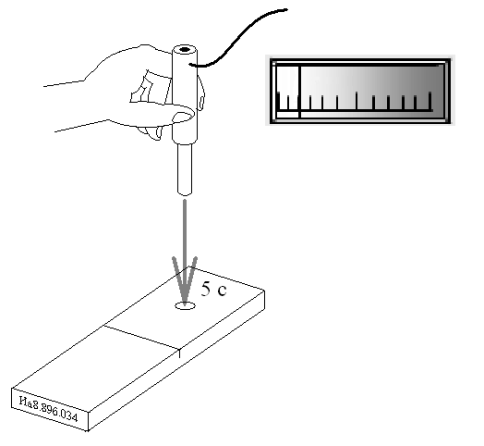

Установить преобразователь в центр бездефектной области стандартного образца СОП Иа 8.896.034 нормально к поверхности. Осуществить выдержку времени не менее пяти секунд. -

Установить рабочую точку, переместив стрелку на стрелочном индикаторе в центр левой части шкалы (на два – три деления правее оцифрованной отметки 0), вращая регулятор «установка 0».

Рисунок 7.2 – Точка установки преобразователя для установки «0»

-

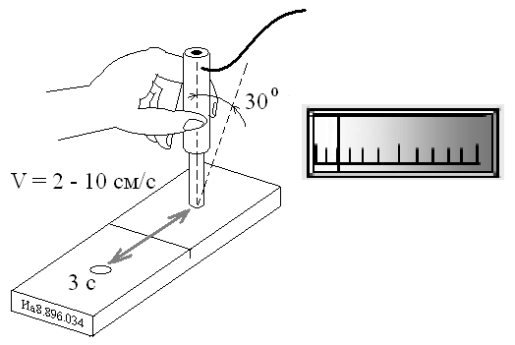

Сканировать поверхность стандартного образца, перемещая преобразователь из центра одной бездефектной области в центр другой, пересекая при этом искусственный дефект. Скорость сканирования должна быть в пределах 2 – 10 см/с. Угол отклонения продольной оси преобразователя от нормали к поверхности стандартного образца не должен превышать 300. При изменении направления сканирования необходимо осуществлять задержку преобразователя не менее чем на три секунды.

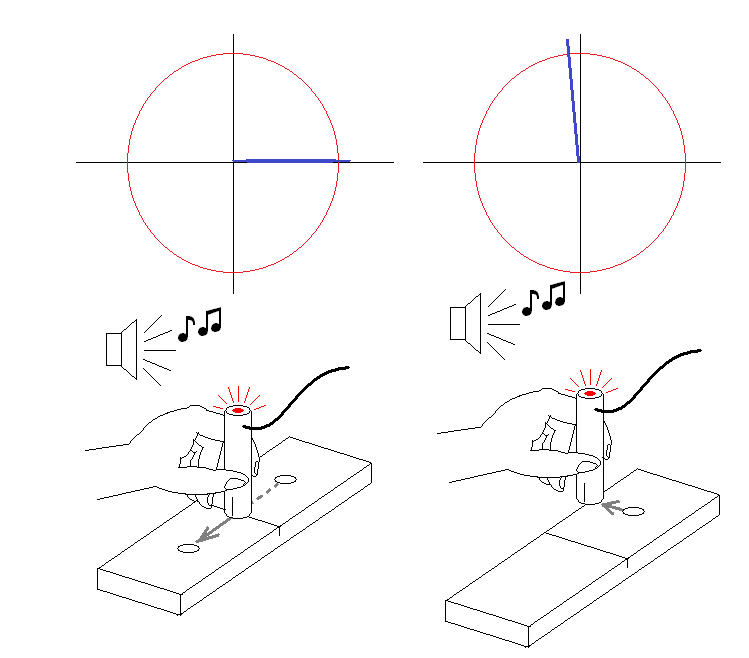

а) б)

Рисунок 7.3 – Положение преобразоватетей на бездефектном участке (а) и над дефектом (б) при настройке на стандартном образце

-

При этом необходимо снижать значение порога срабатывания индикации дефекта на одну единицу после каждого пересечении искусственного дефекта, поворачивая регулятор «порог» против часовой стрелки, добиваясь устойчивого срабатывания световой и звуковой индикации дефекта (не менее трех последовательных срабатываний в обоих направлениях сканирования). При пересечении искусственного дефекта должно наблюдаться отклонение стрелки стрелочного индикатора вправо от рабочей точки. После чего снизить значение порога еще на одну единицу. -

Зафиксировать значение порога, сделав запись в журнале настройки дефектоскопа.

7.2 Настройка других типов дефектоскопов

При настройке других типов дефектоскопов смысл операций остается прежним. Условно можно выделить три основных этапа процедуры настройки:

1. Компенсация на стандартном образце и (или) объекте контроля;

2. Определение уровня сигнала над искусственным дефектом;

3 Фиксация уровня порога срабатывания индикаторов дефекта.

Рассмотрим подробнее эти этапы.

Режим компенсации.

Большинство вихретоковых приборов оснащено компенсатором сигнала ВТП – устройством, предназначенным для создания регулируемого по фазе и амплитуде напряжения для его суммирования с напряжением преобразователя с целью компенсации вносимого напряжения ВТП (приращения напряжения ВТП, обусловленного внесением его в электромагнитное поле объекта контроля).

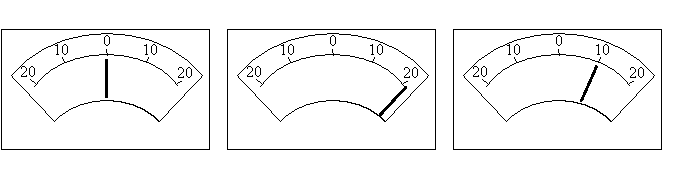

Для приборов оснащенных стрелочными индикаторами процедура компенсации сводится к установке рабочего нуля, соответствующему начальному положению стрелки с учетом направления ее отклонения при обнаружении дефекта. При этом используются соответствующие регуляторы дефектоскопа. Если при обнаружении дефекта стрелка откланяется влево, то рабочий нуль выбирается посредине правой части шкалы по возможности (для удобства работы) на оцифрованной отметке. И наоборот. При этом в ходе дальнейшей работы случайные отклонения стрелки от рабочего нуля не вызовут ее «залипания» за пределами шкалы и в тоже время возможно использование практически всей шкалы индикатора для оценки глубины дефекта.

а б в

Рисунок 7.4 – положение стрелки индикатора дефектоскопа ВД 12 НФ: а – неправильно выбранная рабочая точка. При обнаружении дефекта стрелка отклоняется влево и для оценки глубины дефекта используется только половина шкалы; б - неправильно выбранная рабочая точка. При случайных колебаниях стрелка «залипла» за пределами шкалы; в - правильно выбранная рабочая точка.

а б

Рисунок 7.5 – оценка глубины дефекта с помощью стрелочного индикатора дефектоскопа ВД 12 НФ: а – отклонение стрелки от рабочего нуля при пересечении дефекта глубиной 1 мм; б - отклонение стрелки от рабочего нуля при пересечении дефекта глубиной 3 мм

Для многих типов современных дефектоскопов компенсация происходит автоматически при установке ВТП на стандартный образец (объект контроля). В не которых случаях достаточно нажать клавишу «компенсация», при этом на жидкокристаллическом экране дефектоскопа появляется надпись «выполняется компенсация». Через некоторое время компенсация завершается, о чем свидетельствует появление надписи «компенсация завершена» и можно приступать к следующему этапу настройки.

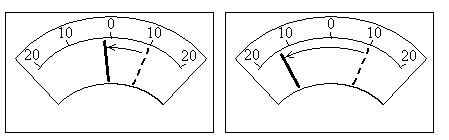

Определение уровня сигнала над искусственным дефектом

При пересечении искусственного дефекта происходит приращение сигнала ВТП, что фиксируется стрелочным, жидкокристаллическим или другим типом индикатора или отображается на временной или комплексной развертке. В вихретоковых дефектоскопах предусмотрена регулировка чувствительности. При оперировании соответствующими органами управления можно увеличить или уменьшить амплитуду сигналов получаемых на ВТП. При этом пропорционально изменяются как сигналы, получаемые от дефектов, так и различные помехи. Таким образом, отношение сигнал/шум остается неизменным (минимальная глубина искусственного дефекта, при которой отношение сигнал/шум равно двум называется порогом чувствительности дефектоскопа).

Смысл определения уровня сигнала сводится к тому, чтобы оператор уверенно считывал сигнал от дефекта с индикаторов дефектоскопа.

Рисунок 7.6 – Увеличение чувствительности на дефектоскопе ВД -12 НФ П.

На дефектоскопах с ВТП роторного типа при регулировке чувствительности преобразователь устанавливается неподвижно над искусственным дефектом. При этом уровень сигнала зависит от смещения центра преобразователя относительно дефекта. Кроме того такие дефектоскопы очень чувствительны к углу перекоса ВТП. Прежде чем регулировать усиление прибора необходимо правильно расположить ВТП над дефектом и получить максимум сигнала, смещая ВТП влево - вправо от дефекта.

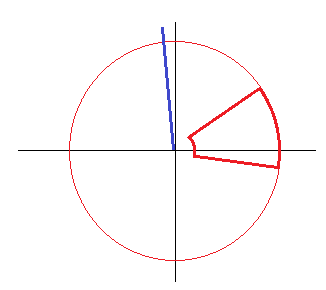

Для дефектоскопов, где отображение сигналов происходит на комплексной плоскости (например ВД 3-71) возможно определение не только уровня амплитуды, но и начальной фазы сигнала. Это дает возможность реализовать фазовый способ отстройки от влияющего фактора. Так на рисунке 6а показана регулировка амплитуды и начальной фазы сигнала от искусственного дефекта на стандартном образце, а на рисунке 6б показан сигнал, вызванный краевым эффектом.

а б

Рисунок 7.7 – положение сигнала на комплексной плоскости от искусственного дефекта (а) и от краевого эффекта (б)

После определения уровня сигнала переходят к следующему этапу настройки дефектоскопа.

Фиксация уровня порога срабатывания индикаторов дефекта

Эта операция выполняется для того чтобы при выполнении контроля в автоматическом режиме оператор получал информацию о возможном обнаружении дефекта в точке сканирования поверхности изделия. Признаком наличия дефекта является срабатывание звуковой и световой индикации. В случае срабатывания индикаторов дефекта оператор должен уточнить его наличие и определить параметры (длину, глубину, ориентацию и т.д.) в ручном режиме.

Для дефектоскопов со стрелочными индикаторами уровень порога последовательно уменьшают от максимального значения при каждом пересечении ВТП искусственного дефекта, добиваясь устойчивого срабатывания индикаторов дефекта (см. процедуру настройки дефектоскопа ВД 12 НФ М).

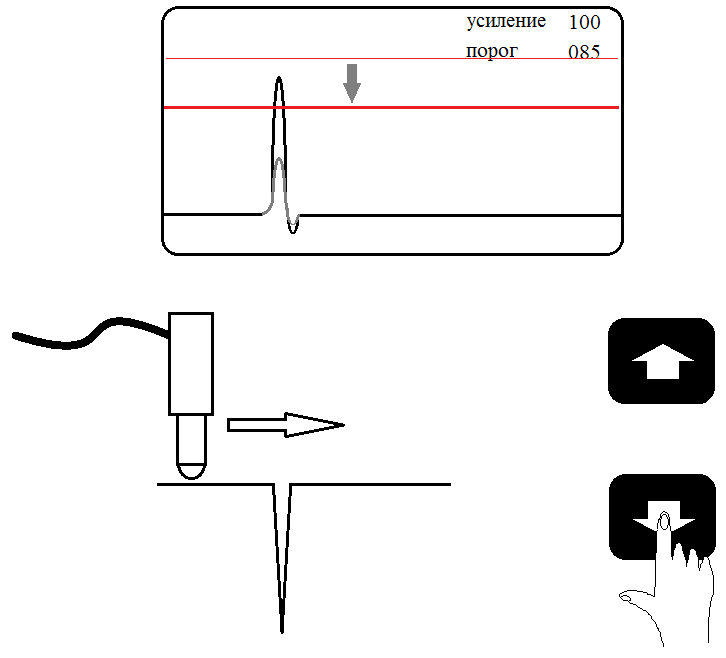

У дефектоскопов отображающих временную развертку линия уровня порога отображается на жидкокристаллическом индикаторе и устанавливается на требуемом уровне с помощью соответствующих регуляторов.

Рисунок 7.8 – Регулировка порога срабатывания индикации дефекта

на дефектоскопе ВД 12 НФ П

У дефектоскопов отображающих развертку на комплексной плоскости можно установить уровень порога не только по амплитуде сигнала, но так же и по фазе, что значительно сокращает число ложных срабатываний.

Рисунок 7.9 – Установка порога по амплитуде и фазе на дефектоскопе отображающем сигналы на комплексной плоскости

После установки усиления и порога полученные значения этих величин заносятся в журнал настройки дефектоскопа.

7.3 Контроль деталей вихретоковым методом

После настройки на стандартном образце приступают к выполнению вихретокового контроля конкретного объекта. При переходе на объект контроля необходимо выполнить компенсацию или установку рабочего нуля. Для этого вихретоковый преобразователь устанавливают на объект контроля в заведомо бездефектной области нормально к поверхности с учетом возможного краевого эффекта и настраивают рабочий ноль в ручном режиме или выполняют компенсацию. После чего приступают к сканированию поверхности объекта контроля. Следует помнить, что настройку рабочего нуля или компенсацию следует выполнять всякий раз при переходе к другому объекту контроля или при переходе к другой зоне контроля на одном объекте или перед уточнением параметров обнаруженного дефекта в ручном режиме.

При выполнении вихретокового контроля выполняется сканирование поверхности объекта контроля в автоматическом режиме преобразователем в зонах, по траекториям и с параметрами контроля заданными руководящим документом.

При работе в автоматическом режиме траектории сканирования выбираются таким образом, чтобы пересекать вероятный дефект по возможности под углом близким к прямому. Дефектоскоп при этом работает в динамическом режиме. Работа в динамическом режиме подразумевает не только оценку амплитуды полученного сигнала (в случае превышения порогового уровня должны сработать индикаторы дефекта) но и времени его нарастания. Так при пересечении усталостной трещины время нарастания сигнала будет незначительным, а при движении в зоне локальной неоднородности электромагнитных свойств объекта контроля (например магнитное пятно) большим. В последнем случае индикация дефекта не сработает, не смотря на то, что амплитуда сигнала превышает пороговый уровень.