Добавлен: 30.11.2023

Просмотров: 182

Скачиваний: 8

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

4 Камера пуска

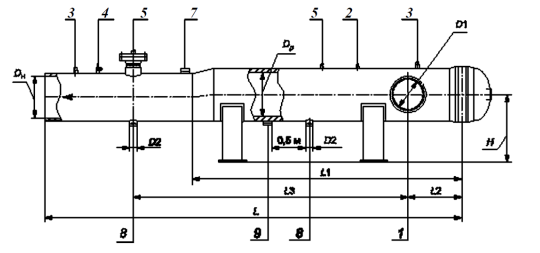

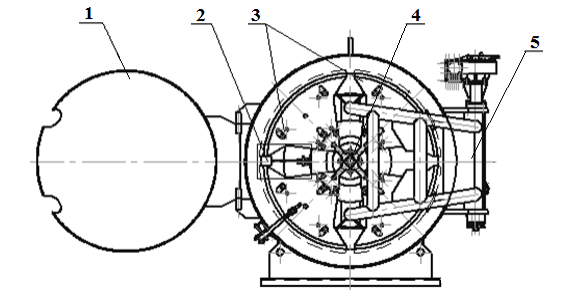

Камера пуска средств очистки и диагностирования (рис.3): техническое устройство, обеспечивающее пуск внутритрубных очистных, диагностических, разделительных и герметизирующих устройств в потоке перекачиваемой рабочей среды в магистральный трубопровод.

Рисунок 3 - Общий вид камеры пуска СОД

Камера пуска СОД состоит из:

1 - патрубок подвода рабочей среды; 2 - патрубок для установки датчика давления; 3 - патрубок для присоединения трубопровода газовоздушной линии; 4 - патрубок для подачи пара или инертного газа; 5 - патрубок для установки вапасовочного устройства; 6 - патрубок для установки манометра; 7 - сигнализатор прохождения СОД; 8 - патрубок для присоединения дренажного трубопровода; 9 - датчик контроля герметичности.

4.1 Камера приема

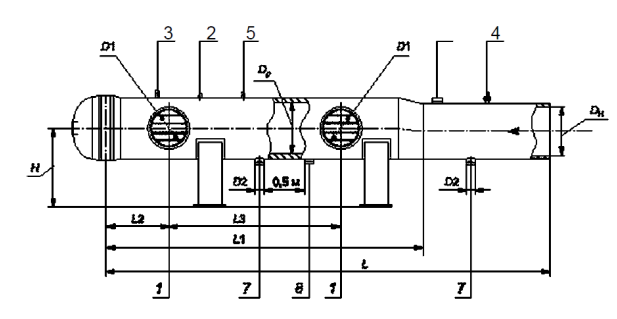

Камера приема средств очистки и диагностирования (рис. 4): техническое устройство, обеспечивающее прием внутритрубных очистных, диагностических, разделительных и герметизирующих устройств в потоке перекачиваемой рабочей среды из магистрального трубопровода.

Рисунок 4 — Общий вид камеры приема СОД

1 — патрубок отвода рабочей среды; 2 — патрубок для установки датчика давления; 3 — патрубок для присоединения трубопровода газовоздушной линии; 4 — патрубок для подачи пара или инертного газа; 5 — патрубок для установки манометра; 6 — сигнализатор прохождения СОД; 7 — патрубок для присоединения дренажного трубопровода, 8— датчик контроля герметичности.

Камеры состоят из следующих основных элементов:

-корпус (номинальная и расширенная часть);

-патрубки;

-затвор;

-опоры.

4.2 Затворы камеры

Затворы камеры по конструктивному исполнению подразделяют:

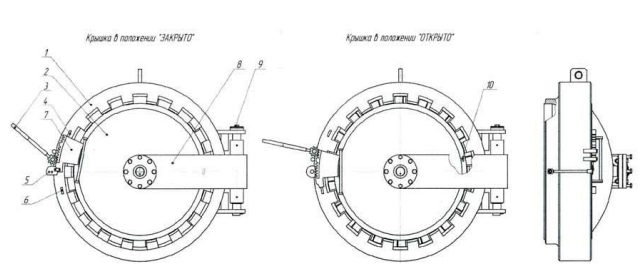

- на затвор байонетный [10] (рисунок 5);

Рисунок 5 - Общий вид быстродействующего затвора байотенного типа.

Быстродействующего затвора байотенного типа состоит из: 1-корпус; 2-крышка; 3-рычаг; 4,6,10-упоры; 5-предохранительное устройство; 7-зубчатый сектор; 8-кронштейн; 9-болт.

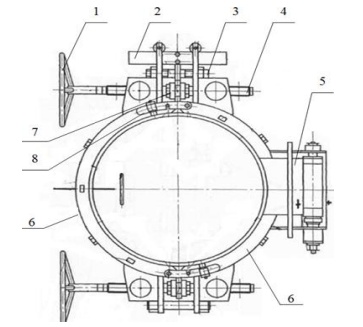

-затвор хомутовый (рис. 6);

Рисунок 6 - Общий вид затвора хомутового типа.

Затвор хомутовый состояит из: 1 - штурвал; 2 - траверса; 3 - шпилька блокирующая; 4 - винт; 5 - поворотное устройство; 6 - полухомут; 7 - планка зажимная; 8 -защелка.

- затвор секторный (рис.7).

Рисунок 7 - Затвор секторного типа.

Затвор секторного типа состоит из:

1 - кожух затвора; 2 - устройство предохранительное; 3 - сектор; 4 - винт; 5 - устройство поворотное.

Затвор обеспечивает:

- время открытия—закрытия — не более 10 мин;

- свободное, без заеданий, вращение стяжных винтов при открытии—закрытии;

- свободное перемещение крышки при открытии—закрытии.

Управление затвором камеры — ручное.

Затвор оборудуют предохранительным устройством, исключающим возможность его открывания при наличии избыточного давления в камере и не допускающим пропуск рабочей среды

5 Очистные устройства

В последние годы разработаны и до сих пор разрабатываются большое количество разнообразных конструкций очистных скребков и разделителей: поршневые, дисковые, манжетные, шаровые, комбинированные и др. Почти все скребки оснащены разными чистящими элементами – металлическими щетками или специальными ножами, которые позволяют хорошо счищать твердые поверхностные отложения парафина. Движение скребков или разделителей происходит в потоке транспортируемой нефти. Такая возможность обеспечивается за счет наличия упругих манжет из маслобензостойкой резины, которые плотно прилегают к стенке трубопровода во время движения. Также в качестве материала для манжет может использоваться и полиэтилен. Общим недостатком как резиновых, так и полиэтиленовых манжет является их низкий уровень износостойкости. Более того полиэтиленовые манжеты теряют свою пластичность при низких температурах. Такие очистные устройства, естественно, не обладали необходимыми чистящими свойствами и часто просто «размазывали» отложения по длине внутренней полости нефтепровода, повышая его пропускную способность лишь на короткий срок.

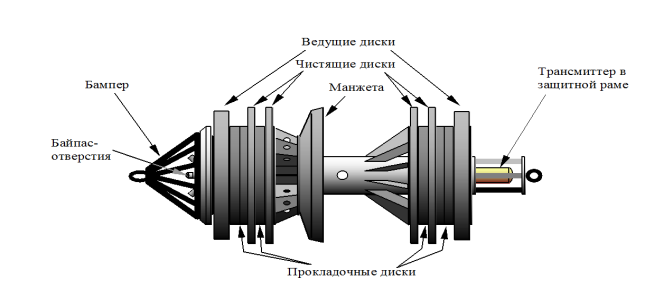

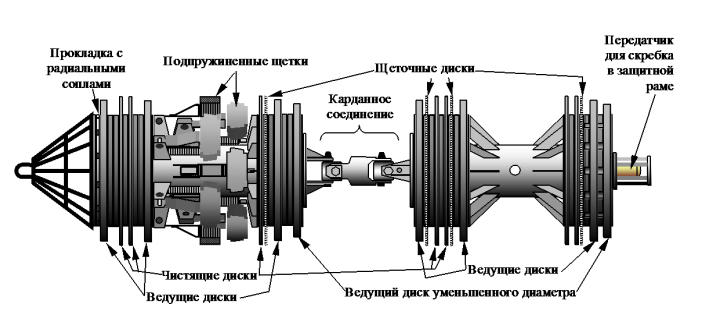

В настоящее время на нефтепроводах АК «Транснефть» широко применяются очистные скребки конструкции Центра технической диагностики «Диаскан».

ЦТД «Диаскан» выпускает скребки для очистки трубопроводов диаметром от 325 до 1220 мм включительно. В роли чистящих элементов выполнены диски и манжеты, которые изготовлены из высококачественного полиуретанового материала. Прочность и износостойкость данного материала превышает такие же свойства резины в несколько раз. Также, в

комплекте скребков есть в наличии передатчик, служащий для регистрации положения очистных устройств по трассе нефтепровода при помощи акустических и низкочастотных локаторов. Это облегчает контроль движения скребков по трубе, поиск скребков в случае их застревания, а также позволяет выявлять места трубопровода с уменьшенным проходным сечением. Достоинством скребков конструкции «Диаскан» является возможность их дооснащения дополнительными щеточными блоками и очистными дисками для целей специальной, более качественной очистки (удаления парафина от коррозионных язв и окалины).

Периодичность очистки внутренней полости нефтепровода определяется каждый раз индивидуально для каждого отдельного нефтепровода. Эта самая периодичность зависит от особенностей эксплуатации трубопровода и свойств перекачиваемой нефти, но не реже одного раза в квартал с пропуском не менее чем двух очистных устройств с дисками из полиуретана. В то же время, для подготовки трубопровода к диагностированию внутритрубными инспекционными снарядами обязательна специальная дополнительная очистка внутренней полости, от качества которой будет зависеть достоверность полученных данных после пропуска дефектоскопа.

5.1 Очистные скребки типа СКР (жесткие ОУ)

Очистной скребок СКР-1 (рисунок 8) предназначен для очистки внутренней полости трубопровода от парафиносмолистых отложений, глиняных тампонов и грязи, а также удаления посторонних предметов. Рабочей средой для скребков может служить как нефть и нефтепродукты, так и вода.

Корпус скребка является стальной полой конструкцией. При помощи фланцев, которые приварены в средней и задней частях корпуса, крепятся два ведущих и четыре направляющих диска. Они разделены между собой прокладочными дисками малого диаметра и одной или двумя манжетами для обеспечения определенного расстояния между ведущими и чистящими дисками. Манжеты и диски изготавливаются из высококачественного полиуретана, стойкого к истиранию. На некоторых типоразмерах скребков манжеты не предусмотрены

Рисунок 8 - Очистной скребок СКР-1

Скребок СКР-2 (рисунок 9) предназначен для очистки внутритрубной поверхности нефтепроводов и конденсатопроводов от парафинсодержащих отложений, мусора и продуктов коррозии. Рабочей средой для скребков может служить как нефть, так и нефтепродукты, так и вода. Эксплуатация данного вида скребков должна осуществляться при температуре рабочей среды от 0 до +50оС, давлении до 10 МПа и скорости движения от 0,5 до 5 м/с. Наименьший внутренний диаметр трубопровода, проходимый скребками - 85% Dн. Наименьший радиус поворота строительной оси трубопровода на 90, проходимый скребками - 3Dн. Ресурс пробега скребков - не менее 6000 км.

Рисунок 9 - Очистной скребок типа

СКР-2 Скребок СКР-3 (рисунок 10) предназначен для очистки внутритрубной поверхности трубопроводов от парафинсодержащих и смолистых отложений, твердых частиц и посторонних предметов со стабильным уровнем качества очистки на всем протяжении очищаемого участка.

Рисунок 10 - Очистной скребок типа

СКР-3 Минимальный внутренний размер проходного сечения трубопровода в месте сужения 85% от наружного диаметра трубы. Минимальный радиус изгиба строительной оси трубопровода, преодолеваемый скребком 1,5 Dн.

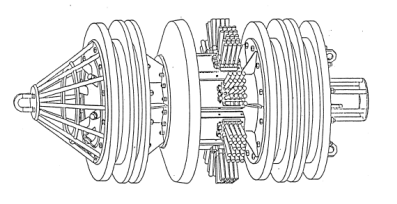

Скребок СКР-4 (Рисунок 11) предназначен для очистки внутритрубной поверхности трубопроводов от парафинсодержащих и смолистых отложений, твердых частиц и посторонних предметов со стабильным уровнем качества очистки на всем протяжении очищаемого участка. Среда эксплуатации скребков – вода, нефть, нефтепродукты, природный газ, 2-х фазная среда.

Область применения – магистральные нефтегазопродуктопроводы. Ресурс пробега скребков СКР-4 составляет не менее 6000 км при условии замены изнашиваемых элементов. Срок службы изделия – не менее 4 лет. Допускается дальнейшая эксплуатация скребков после капитального ремонта при условии их технического освидетельствования.

Рисунок 11 - Очистной скребок типа СКР-4

5.2 Очистка нефтепроводов гелевыми системами

На участках, которые не оборудованы камерами пуска и приема ОУ, а также на трубопроводах переменного сечения борьба с внутритрубными отложениями, основанная на использовании механических средств, с успехом применяться не может. Более того, большое количество пропусков скребков может постепенно привести к тому, что часть внутритрубных парафиновых отложений спрессовываются к стенке. В дальнейшем, известными способами, их уже невозможно полностью удалить.

Также невозможно абсолютно полное удаление всех частиц механических примесей и воды из полости трубопровода при помощи только ОУ и потока самой транспортируемой среды. Именно поэтому появились и стали все чаще применяться гелевые системы для очистки труб (рисунок 12).

Рисунок 12 - Гелевые системы для очистки труб

В нефтеперекачивающей отрасли, в настоящее время, используются гели четырех типов:

Гели-разделители партий нефтепродуктов;

Гелеобразные поршни для выноса мусора из полости трубопровода;

Углеводородные гели;

Осушающие гели.

Данные системы обладают рядом ценных свойств, среди которых следует отметить псевлопластичность и способность к восстановлению формы. Благодаря этому они легко проходят по трубопроводам со сложной геометрией и сужением сечения. К их достоинствам можно отнести и то, что предотвращается смешение полярной и неполярной жидкостей.

Обычно длина гелевого поршня берётся около 0,1÷0,4 % от протяжённости очищаемого трубопровода. Основой для изготовления служит полиакриламид, который после образования разветвлённой структурной сетки в присутствии некоторых реагентов приобретает вязкоупругие свойства.

Благодаря создаваемому расклинивающему эффекту при перемещении поршня полностью перекрывается сечение нефтяного трубопровода, а хвостовая часть гелевого разделителя по ходу его движения собирает все грязепарафиновые отложения.

Современные внутритрубные очистные устройства не обладают возможностью эффективно проходить изгибы во внутренней полости трубопровода и места, оснащенные приборами или датчиками. Также они не обладают возможностью длительной поддержи герметичности на определенных участках с большой протяженностью. Решением вышеописанных проблем является технология гелеобразных поршней.

Основные достоинства гелеобразных поршней:

-способность к самовосстановлению формы;

- мобильность при передвижении сквозь сужения трубопровода;

- высокая степень очистки.

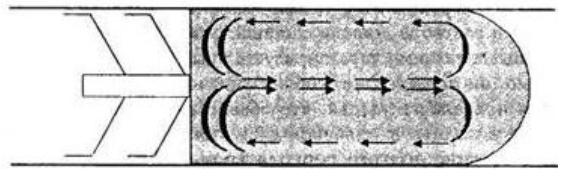

Гель обладает высокой адгезионной способностью к загрязняющим материалам. Данные материалы захватываются и переносятся в центральную часть гелевого поршня (рис 13).

Рисунок 13 - Механизм переноса загрязняющего материала в очистном поршне из геля

Технология очистки внутренней стенки связана с растворением или выносом мусора по мере движения поршня. Современный способ очистки с помощью гелевых поршней подобен механическому скребку, который движет внутритрубные загрязнения вдоль днища трубопровода.

Гели обладают упругими свойствами, сохраняют форму, а весьма эластичны. При эксплуатации нефтепроводов гели используются для следующих целей: