Добавлен: 30.11.2023

Просмотров: 180

Скачиваний: 8

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

очистка внутренней полости трубопровода;

прокачка ингибиторов коррозии;

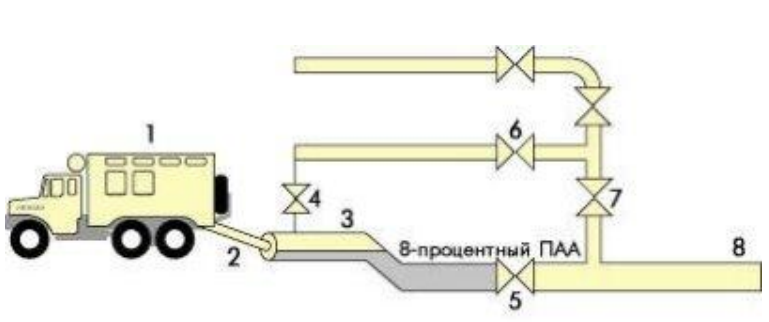

удаления механических скребков, застрявших в трубопроводах . Высоковязкие полимеры позволяют решить проблему очистки новых магистральных трубопроводов, сооружаемых в болотистой местности и в зимнее время, вследствие чего их продувка и очистка выполняются недостаточно эффективно. Наличие в этих трубопроводах глины, песка, монтажных выступов, вмятин, сужений и строительных деталей не позволяет очистить их механическими средствами. Типовая схема загрузки высоковязкого геля на магистральном нефтепродуктопроводе (рис. 14).

Рисунок 14 - Схема загрузки высоковязкого геля ПАА в камеру пуска скребка нефтепродуктопровода

1 — грузовая машина с бочками товарного ПАА; 2 — наклонный деревянный лоток; 3 — камера; 4, 5, 6, 7 — регулирующие задвижки; 8 — начальный участок нефтепродуктопровода

5.3 Поролоновые (мягкие) поршни

Поршни поролоновые (рис 15) применяются для очистки трубопровода, проверки проходимости, удаление жидкости и конденсата, осушки и разделения жидких фракций перекачиваемых продуктов в трубопроводе диаметром от 57 до 1420 мм.

Рисунок 15 - Поршень поролоновый (пенополиуретановый) литой.

Назначение:

- очистка полости трубопровода от мягких отложений, удаление конденсата и воды;

- очистка трубопроводов с различным проходным внутренним сечением;

- проверка проходимости трубопровода;

- проведение работ по заполнению водой для гидроиспытания строящегося участка трубопровода;

- проведение работ по промывке и консервации строящихся и эксплуатируемых магистральных, промысловых трубопроводов;

- предварительное и окончательное удаление жидкости, в т.ч.вытеснение нефти и нефтепродуктов из трубопроводов, осушка трубопроводов многократным пропуском поршней;

- проведение работ по приемке нефти совместно с полиуретановыми поршнями;

- разделение разносортных нефтепродуктов при перекачке их последовательно по трубопроводу.

Преимущества:

- не имеют сквозных проколов тела поршня и тросов (капроновых шнуров) стягивающих диски из транспортерной ленты, которые приводят к быстрому разрушению поршня в трубопроводе;

- отлично подходят для заключительного этапа осушки трубопровода, как правило, после пропуска манжетных поршней;

- поролоновые поршни имеют различную, большую плотность это увеличивает пробег поршня и качество очистки трубопровода;

- поршни поролоновые малой плотности (40 кг/м3) позволяют провести очистные работы трубопровода более качественно меньшим количеством пропуска поршней;

- высокая износостойкость за счет нанесения полиуретановой спирали.

6 Методы предотвращения парафинообразования

Кроме внутритрубной очистки, с использованием очистных специальных устройств, существуют и другие методы борьбы с внутритрубными отложениями.

Для предотвращения образования парафиновых отложений могут применяться ряд мер и методов, таких как:

Ингибиторы предотвращения парафинообазований;

Технологический метод борьбы с отложениями парафинов;

Термохимический метод.

6.1 Применение ингибитора предотвращения парафинообразований

Эффективность применения ингибиторной защиты не зависит от различных условий (гидродинамических, геолого-физических и т.д.) добычи нефти, если подача ингибитора происходит еще до периода кристаллизации парафина.

Ингибиторами являются различные химические соединения и химреагенты, которые по механизму своего воздействия делятся на:

Адгезионного (гидрофилизирующего, покрывающего) действия;

Модифицирующего (депрессорного) действия;

Моющего (комплексного) действия.

Ингибиторы адсорбционного действия гидрофилизируют поверхность трубы. Полученный полимерный высокомолекулярный слой, является полярным. Для нефтяной фазы, которая сама по себе слабополярна, он выступает в роли смазки, обеспечивающей сокращение количества парафиновых отложений на поверхности трубы.

Применения ингибиторов представляет собой периодическую обработку нефтепромыслового оборудования с помощью водного раствора реагента. В дальнейшем происходит осаждение реагента его на трубах в течение определенного промежутка времени. Данная технология обладает рядом недостатков в виде простоев скважины, периодических остановок, смыва полученного слоя потоком нефти, ограниченности защиты конкретным участком, на котором проводилась, а также загрязнения данным реагентом рабочего оборудования.

Ингибиторы модифицирующего действия влияют на кристаллическую структура парафинов – изменяют ее в момент образования твердой фазы. Следствием такого изменения является образование дендритных недоразвитых кристаллов парафина, которые между собой структурно не соединены. Технология использования основывается на снижении температуры застывания нефти, а также на улучшении ее реологических свойств. Ингибитор подается в нефть непрерывно при определенной температуре, которая превышает температуру начала кристаллизации парафина.

Механизм действия ингибиторов моющего типа заключается в: Ингибитор, попадая в нефть, растворяется в ней непосредственно или при помощи контакта с водной фазой;

В момент фазового превращения жидкого состояния в твердое алкановые компоненты ПАВ внедряются в структуру парафинов и скристаллизуются с ними;

На поверхностях раздела фаз и стенках оборудования происходит концентрация гидрофильных блоков;

Гидрофобные блоки концентрируют на поверхности раздела фаз в нефти;

Полярные группы ПАВ влияют на зарождение кристаллов, их рост и величину размеров частиц дисперсии отложений;

Сами ингибиторы на поверхности стенки трубы адсорбируются непрочно, благодаря чему их смыв потоком нефти происходит довольно легко;

Во время движения вместе с потоком продукции, ингибиторы способны постоянно поддерживать парафины в мелкодисперсном состоянии, что обеспечивает более простой отмыв зародышей кристаллов с поверхности нефтепромыслового оборудования.

Использования данных ингибиторов предусматривает диспергирование и отмыв зародышей кристаллов, которые образовались в объеме или на стенках оборудования. Подача реагента в нефть происходит непрерывно. Причем температура нефти должна быть выше температуры начала кристаллизации парафина.

6.2 Технологический метод борьбы с отложениями парафина

Суть технологического метода заключается в нанесении на внутреннюю поверхность трубы покрытий из различных материалов (стекла, эмали, эпоксидной смолы, полиэтилена и т.п.). Действие футеровочных покрытий ослабляет уровень сцепляемости парафина с поверхностью. В то же время, футеровка позволяет бороться и с коррозией. Однако, эффективность футеровки обуславливается поддержанием определенной оптимальной скорости потока продукта в трубопроводе, которая была бы достаточной для смыва и переноса рыхлых отложений. Рыхлые отложения образуются при условиях, если смачиваемость поверхности материала покрытия водой лучше смачиваемости нефтью. В зависимости от степени смачиваемости водой материалы можно расположить в следующий ряд: сталь – гидрофобна, полиэтилен – инертен, эпоксидная смола – малая гидрофильность, эмаль и стекло – хорошая гидрофильсноть. Следовательно, наиболее рыхлые и, в то же время, наименее прочные отложения будут образовываться на поверхности стекла.

В трубопроводном транспорте существует ряд покрытий поверхности внутренней полости трубопровода с низким уровнем сцепляемости парафиновых отложений с поверхностью. Рассмотрим несколько самых распространенных из них:

1.Силикатно-эмалевое покрытие обеспечивает высокие химическую, коррозионную и термическую стойкость поверхности трубопровода. Более того, такой вид покрытия износоустойчив, имеет отличные гладкостные характеристики, повышает производительность трубопровода. Благодаря силикатно-эмалевым покрытиям на внутренних стенках трубопроводов асфальто-смолистым и парафиновым отложения скапливаться не удается, что позволяет поддерживать пропускную способность трубопроводов.

Использование внутреннего эмалевого покрытия позволяет снизить гидравлическое сопротивление и потери давления примерно в 1,5 раза, по сравнению с трубами без покрытия. Это позволяет как уменьшить диаметр трубопровод, так и снизить его металлоемкость примерно в 1,2 раза. Толщина слоя такого покрытия составляет всего 180 – 500 микрон. Силикатная эмаль является затвердевшей, стеклообразной, неорганической, массой, основа которой – кремнезем. Такое покрытие наплавляется на металлическую поверхность трубопровода. Для получения необходимой структуры покрытия применяется индукционный нагрев, использование которого придает эмали высокую адгезивную прочность с поверхностью трубы. Данное покрытие способно защищать трубопровод при температурах от минус 50 до плюс 350 оС и служить около 50 лет.

Применение силикатно-эмалевого покрытия приводит к ряду положительных эффектов:

Увеличение срока службы трубопроводов более, чем на 50 лет;

Увеличение пропускной способности трубопровода более чем в 1,5 раза;

Обеспечение высокого уровня чистоты при транспортировке;

Предотвращение абразивного износ и отложения на внутренней поверхности труб асфаольтосмолистых соединений и парафина;

Увеличение надежности трубопровода при его эксплуатации, в условиях воздействия коррозионно-агрессивных сред.

2.Покрытия на основе эпоксидно-фенольных смол предназначены для нанесения их на внутреннюю стенку напорных нефтепроводов. Данное покрытие используется на трубах диаметром от 89 до 426 мм. Более того, температура перекачиваемой среды не должны превышать 80 оС. Срок службы такого составляет 10 лет и более.

Покрытия на основе эпоксидно-фенольны смол обладают рядом преимуществ:

Высокая антикоррозионная стойкость покрытия к воздействию различных агрессивных сред;

Быстрый ввод трубопровода в эксплуатацию. В отличие от труб без покрытия, в них отсутствуют окалины и ржавчины, которые с трудом поддаются удалению, и загрязняют транспортируемые продукты;

Увеличение пропускной способности трубопровода. Благодаря покрытию пропускная способность увеличивается на 5 - 10 % при неизменной величине напора;

Упрощение эксплуатации. Сцепление парафина с покрытием снижается примерно в 40 раз по сравнению со сцеплением с металлом трубы, что уменьшает частоту очистки стенок трубы от отложений;

Качественная защита при хранении. Покрытие защищает трубы от коррозионного воздействия со стороны атмосферы во время транспорта, хранения и монтажа.

3.Эпоксидное покрытие. Покрытия, основанные на эпоксидных материалах, обладают такими свойствами, как твердость, гибкость, водостойкость, стойкость к образованию газовых пузырей

Эпоксидные покрытия качественно защищают поверхность внутренней полости трубопровода от абразивного износа и воздействия агрессивных средств, предотвращают внутренние отложения парафинов и солей, а также, Изм. Лист № докум. Подпись Дата Лист Методы предотвращения парафинообразования 56 благодаря малой толщины (от 350 до 500 мкм) защитного слоя, являются технологичными и недорогими

6.3 Тепловой метод борьбы с отложениями парафина

Термохимический метод основан на способности парафина плавиться при температурах выше 50оС. Расплавленный парафин, в дальнейшем, стекает с нагретой поверхности.

Непосредственно в зоне образования отложений помещается специальный источник тепла для создания необходимой температуры.

В настоящее время используют технологии с применением:

Горячей нефти в качестве теплоносителя;

Электродепарафинизаторов (индукционных подогревателей);

Электропечи; Реагенты, при взаимодействии с которыми протекают экзотермические реакции.

6.4 Удаление газовых и водяных скоплений

Одной из причин осложнений, связанных с эксплуатацией нефтепроводов, которые проложены в условиях пересеченных местностей, является наличие скоплений газа и воды во внутренней полости трубопровода. Газ, скапливаясь, занимает определенный объем в повышенных точках трассы трубопровода, что приводит к падению уровня производительности нефтепровода и увеличению энергозатрат на транспортировку нефти. Аналогичное отрицательное воздействие на работу трубопровода оказывают и, образованные в пониженных точках трассы, водяные скопления.