Файл: Отчет по производственной практике ( преддипломной ) Специальность 23. 02. 06 Техническая эксплуатация подвижного состава.docx

Добавлен: 30.11.2023

Просмотров: 86

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

М

инистерство транспорта Российской Федерации

инистерство транспорта Российской ФедерацииФедеральное агентство железнодорожного транспорта

Приморский институт железнодорожного транспорта – филиал федерального государственного бюджетного образовательного учреждения

высшего образования

«Дальневосточный государственный университет путей сообщения»

в г. Уссурийске

(Среднее профессиональное образование)

| | «Утверждаю» Руководитель практики от предприятия __________________________________ (должность, наименование организации) _______________ / ________________ (подпись) (Ф.И.О.) М.П. |

ОТЧЕТ

по производственной практике

(преддипломной)

Специальность 23.02.06 Техническая эксплуатация подвижного состава

железных дорог (электроподвижной состав)

Отчет представлен на ПЦК для проверки «___» ________ 2023 г.

Выполнил студент ___ группы __________________«___» ________ 2023 г.

(Ф.И.О.)

Проверил: преподаватель ______ / ______________ Оценка _____(________)

(подпись) (Ф.И.О.)

«___» _________ 2023 г.

Уссурийск

2023

Содержание

| | Введение …………………………………………………………….. | 3стр. |

| 1 | Общие вопросы ……………………………………………………… | 4стр. |

| 1.1 | Назначение рамы тележки локомотива 2ТЭ10МК ТР-3…………... | 4стр. |

| 1.2 | Конструкция и принцип действия рамы тележки локомотива 2ТЭ10МК ТР-3……………………………………………………….. | 4стр. |

| 2 | Технология и организация производства ………………...……....... | 11стр. |

| 2.1 | Назначение тележечного участка цеха ТР-3…………………..…… | 11стр. |

| 2.2 | План-схема тележечного участка цеха ТР-3……………….…..…... | 11стр. |

| 2.3 | Структура управления тележечного участка цеха ТР-3………….... | 12стр. |

| 3 | Охрана труда…………………………………………………………. | 13стр. |

| 3.1 | Требования охраны труда при ремонте рамы тележки……………. | 13стр. |

| 3.2 | Факторы, оказывающие вредное влияние на экологию при ремонте рамы тележки и мероприятия по их устранению ……….. | 14стр. |

| 3.3 | Мероприятия по оказанию первой доврачебной помощи………… | 14стр. |

| 4 | Индивидуальное задание | |

| | Технология ремонта ремонта рамы тележки локомотива 2ТЭ10МК в объёме ТР-3….……………………………………......... | 16стр. |

| 4.1 | Неисправности рамы тележки локомотива 2ТЭ10МК и причины их возникновения…………………………………………………….. | 16стр. |

| 4.2 4.2.1 4.2.2 4.2.3 4.2.4 4.2.5 | Разработка технологической карты по ремонту рамы тележки локомотива 2ТЭ10МК в объеме ТР-3………………………………. Разборка……………………………………………………………... Очистка………………………………………………………………. Дефекация и дефектоскопия……………………………………….. Ремонт………………………………………………………………… Сборка………………………………………………………………… | 17стр. 17стр. 17стр. 18стр. 20стр. 21стр. |

| 4.3 | Инструмент, приспособления и оборудование, применяемое при ремонте рамы тележки ……………………………………………… | 23стр. |

| 4.4 | Перечень приспособления, инструмент и оборудование, применяемое при ремонте рамы тележки тепловоза 2ТМ10МК…………………………………………………………….. | 24стр. |

| 4.5 | Экономическая часть……………………………………………….. | 24стр. |

| | Заключение…………………………………………………………… | 26стр. |

| Приложение 1 Дневник (Отзыв (характеристика) руководителя практики от предприятия; Ведомость выполненных работ; Аттестационный лист) |

| Приложение 2 Графические, фото-, видео - материалы к ВКР (на CD- диске) |

Введение

Производственная практика (преддипломная)

проходила в период с «20» ____04____ 2023г. по «17» ___05_____ 2023г. в __________________________________________________________________

__________________________________________________________________

(наименование предприятия, его структурного подразделения)

____________________________________________________________________________________________________________________________________

(краткая историческая справка о предприятии – базе практики)

Во время прохождения практики выполнялись работы на рабочем месте:_______________________________________________________________________________________________________________________________

Режим работы - __________________________________________________________________.

-

Цели практики:

Является завершающим этапом обучения, проводится после освоения студентами программы теоретического и практического обучения, проводится для выполнения выпускной квалификационной работы.

1 Общие вопросы

1.1Назначение рамы тележки локомотива 2ТЭ10МК ТР-3

Тележки тепловозов являются их ходовыми частями.

Они передают вертикальные нагрузки от веса кузова и рамы тепловоза с установленным на ней силовым и вспомогательным оборудованием на рельсы, создают во взаимодействии с рельсами тяговые и тормозные силы, направляют движение тепловоза в рельсовой колее, передавая на раму тепловоза поперечные усилия от рельсового пути.

1.2 Конструкция и принцип действия рамы тележки локомотива 2ТЭ10МК ТР-3

Тележка — крупный узел тепловоза.

Она объединяет в одно целое, в единый комплекс колесные пары, буксы, тяговые электродвигатели и их тяговые редукторы.

Рама тележки предназначена для размещения колесно-моторных блоков с рессорным подвешиванием, тормозного исполнительного оборудования, опорных устройств надтележечного строения и механизма передачи силы тяги на кузов тепловоза

Рама тележки не только связывает вместе отдельные узлы ходовых частей, но и связывает их с рамой тепловоза, обеспечивая в то же время возможность поворота тележки относительно рамы тепловоза.

Конструкция тележки и в особенности ее рамы зависит от способа передачи нагрузок и исполнения опорных устройств.

При эксплуатации рама тележки, кроме статических нагрузок от веса кузова с оборудованием, силы тяги (торможения) и

реакций от тяговых двигателей, подвергается большим динамическим вертикальным и горизонтальным нагрузкам.

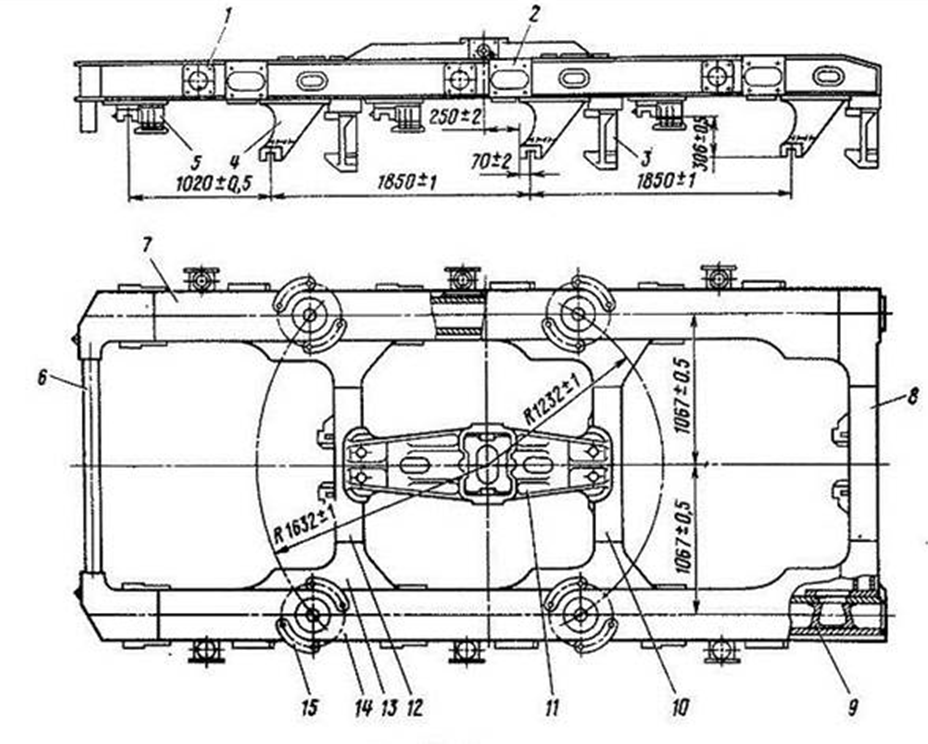

Рис 1.1 Общий вид рамы тележки тепловоза 2ТЭ10МК

1-Гидравлические гасители колебаний;

2-кронштейн тормозного цилиндра;

3-кронштейн подвески тягового электродвигателя;

4,5-кронштейны буксовых поводков;

6-передняя концевая балка;

7,14-боковины;

8-задняя концевая балка;

9-полая вставка;

10,12-поперечные балки;

11-шкворневая балка;

13-проставочный лист;

15-платики опор кузова.

Основу рамы образуют две боковины 7 и 14, жестко связанные поперечными балками 8, 10 и 12, переднее концевое крепление 6 и шкворневая балка 11. Боковина в поперечном сечении представляет собой замкнутый профиль коробчатого сечения, сварена из стальных листов толщиной: боковых 10 мм, верхнего 14 мм, нижнего 22 мм.

Сверху на боковины установлены платики 15 опор, снизу приварены литые кронштейны 5 и сварно-штампованные 4 с трапециевидными пазами для крепления буксовых поводков и установки опор пружин.

Для повышения усталостной прочности (снижение коэффициентов концентрации) к нижнему несущему листу боковины кронштейны приварены внахлестку фланцами, имеющими минимальную толщину и параболическую форму поперечных граней. Кроме того, после приварки кронштейнов зоны основания сварных швов подвергают механическому упрочнению с помощью наклепа.

Снаружи на боковые листы боковин приварены через подкладки корпуса 1 Гидравлические гасителей колебаний, кронштейны 2 тормозных цилиндров и имеются сквозные овальные отверстия, усиленные полыми вставками 9, для прохода горизонтальных рычагов рычажной передачи тормоза.

Поперечные балки 8, 10 и 12 междурамного крепления сварной кон-струкции также замкнутой коробчатой формы выполнены из стальных листов толщиной 14 мм и жестко связывают между собой боковины. Своими вертикальными ребрами поперечные балки приварены к внутренним боковым листам и специальным выступам нижних листов боковин.

Сверху приварены проставочные листы 13, которые связывают поперечные балки с верхними листами боковин, образуя замкнутое сварное междурамное крепление. К нижним листам поперечных балок приварены литые кронштейны 3 для опор электродвигателей. На средние балки междурамного крепления сверху строго на продльной оси рамы установлена

и закреплена с помощью электросварки продольная литая шкворневая балка 11.

Шкворневая балка имеет в средней части массивное шкворневое гнездо и развитые горизонтальные полки по концам для повышения жесткости ее крепления, так как через нее и шкворень передается сила тяги на раму кузова.

В шкворневом гнезде монтируется подвижной в поперечном направлении шкворневой узел тележки, а в боковых стенках гнезда выполнены отверстия для установки пружинных комплектов упругих упоров шкворневого узла.

Переднее концевое крепление 6 выполнено сварным коробчатого сечения неотъемным, но изогнутым в средней части для удобства демонтажа фрикционного аппарата автосцепки.

Оно своими торцами с помощью электросварки сопрягается с боковинами, связывая их для придания жесткости конечной части рамы тележки, и несет на себе кронштейны тормозной рычажной передачи тележки. Боковины, междурамные крепления, концевые балки изготовляют отдельно, подвергают термообработке (отжигу) для снятия напряжений от сварки и затем их сваривают.

На собранную и сваренную из основных узлов, раму устанавливают и приваривают шкворневую балку 11 с окончательной механической обработкой по шкворневому узлу, корпуса 1 фрикционных гасителей колебаний, кронштейны 2 тормозных цилиндров и подвесок рычажной передачи тормоза, платики 15 под установку опор кузова. Затем производят ее механическую обработку по кронштейнам 5 и 4 крепления буксовых

поводков и опор пружин с протяжкой трапециевидных пазов и по платикам 15 под установку опор кузова.

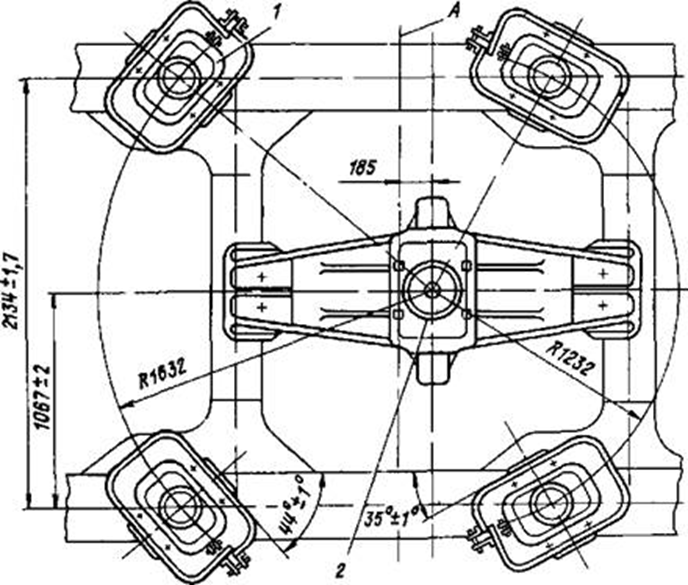

Рис 1.2 Взаимное расположение опор главной рамы и опоры тележки

1 — комбинированная опора

2 — шкворневой узел

А — положение средней колесной пары относительно шкворня

Поверхности качения опорных плит выполнены наклонными: угол наклона составляет 2 °.

На прямом участке пути ролики занимают среднее положение между наклонными плоскостями. При повороте тележки относительно кузова ролики накатываются на наклонные поверхности опор.

При этом возникают горизонтальные силы, создающие на радиусе опор возвращающий момент. Кроме возвращающих сил, при повороте тележек в опоре возникают силы трения и момент сил трения, который способствует уменьшению колебаний виляния тележек.

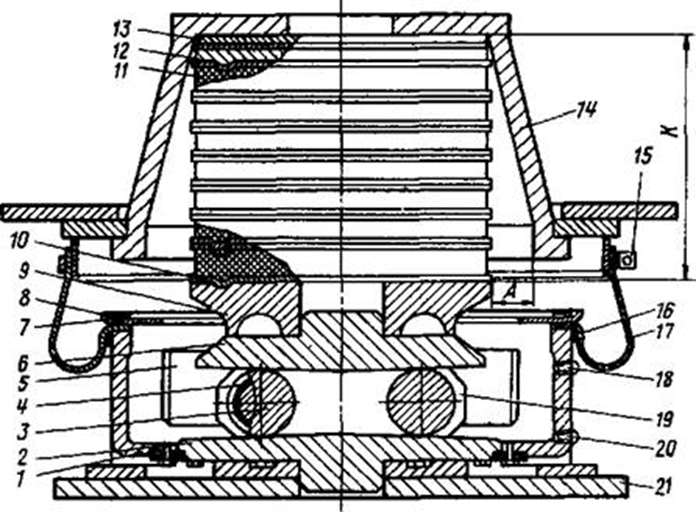

Рис. 1.3 Комбинированная опора

1 — корпус роликовой опоры, 2, 6 — нижняя и верхняя опорные плиты, 3 — ролик, 4 — втулка, 5 — износостойкая накладка, 7 — крышка, 8 — болт, 9, 12 — опорные кольца, 10 — кольцевой зацеп стальной пластины, 11 — упругий элемент, 13 — регулировочные прокладки, 14 — конический стакан, 15, 16 — хомуты, 17 — чехол, 18 — пробка, 19 — обойма, 20 — сливная пробка, 21 — рама тележки, К — высота резинометаллического комплекта

Корпус 1 роликовой опоры установлен на боковине рамы тележки по касательной к радиусу ее поворота, обеспечивая поворот тележки на опорах качения нижней опорной плиты 2. Ролики 3 связаны между собой обоймами и вращаются в неметаллических втулках 4, которые являются подшипниками для роликов.

Вся подвижная система опоры: ролики с обоймами, верхняя опорная плита 6 при перемещениях направляются приваренными к боковым стенкам корпуса износостойкими накладками 5.

Упругая ступень комбинированной опоры содержит семь упругих элементов 11, расположенных между опорным кольцом 9 роликового устройства на тележке и опорным кольцом 12 на кузове тепловоза.

Упругий комплект ограничен коническим стаканом 14 с обеспечением зазора А, превышающего максимальный размер относа кузова, который происходит при прохождении тепловозом кривой радиусом 125 мм. Упругий элемент 11 представляет собой резиновую шайбу, привулканизированную к стальным пластинам, имеющим выштампованные кольцевые зацепы 10 для исключения поперечного сдвига элементов в комплекте и в соединениях с опорными плитами.

Каждый комплект РМЭ комбинированной опоры подвергается стендовой тарировке по определению его высоты (размера К) под нагрузкой с учетом динамической нагрузки, равной 140 кН, а также проверке качества изготовления РМЭ.

В пределах тележки отклонение по высоте комплектов допускается не более 1 мм и обеспечивается установкой регулировочных прокладок 13 под опорную часть кузова.

Внутреннюю полость роликовой опоры заполняют осевым маслом.

Роликовая опора закрыта крышкой 7, которая предохраняет от выброса масла из опоры ее подвижной системой. Для предотвращения попадания в комбинированную опору посторонних предметов, атмосферных осадков она закрыта чехлом 17, закрепленным на корпусе роликовой опоры и защитном кольце кузова хомутами 15 и 16.

Каждая комбинированная опора по отношению к центру поворота тележки установлена так, что роликовой частью обеспечивается поворот тележки и возвращающий момент, а поперечное перемещение кузова (относ) достигается за счет поперечного сдвига каждого комплекта РМЭ. Упругое опирание кузова позволяет получить дополнительный прогиб до 20 мм в рессорном подвешивании тепловоза и тем самым улучшить динамико-прочностные показатели ходовых частей экипажа тепловоза.