ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 30.11.2023

Просмотров: 152

Скачиваний: 7

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Глава 10. РОБОТЫ В ПРОИЗВОДСТВЕ ЭНМ.

Промышленные роботы (ПР) представляют собой класс универсальных автоматических средств комплексной автоматизации производственных процессов. Благодаря возможности быстрой переналадки ПР обеспечивают наибольший эффект в условиях частой смены объектов производства. Поэтому с ПР связано развитие качественно нового направления в автоматизации мелкосерийного многономенклатурного производства, основанного на объединении роботов и автоматизированного технологического оборудования в гибкие производственные системы различной сложности. Применение ПР в массовом производстве позволяет в сжатые сроки комплектовать автоматические линии различного назначения.

Комплексное применение ПР обеспечивает повышение производительности труда в 1,5-2 раза (на некоторых операциях в 3-5 раз) при одновременном улучшении ритмичности и общей культуры производства. Использование ПР открыло перспективы создания принципиально новых технологических процессов, не связанных с ограничениями, которые накладывает участие человека.

Особую роль ПР играют в производстве ЭНМ. Использование ПР в данной области является технической необходимостью, связанной не только с повышением безопасности технологических процессов. В настоящее время ПР являются важным звеном сложнейшего комплекса автоматизированного оборудования при создании безлюдных технологий по изготовлению ВВ, порохов, СТТ, пиротехнических составов и изделий из них.

10.1. Общие сведения о роботах.

Многие технологические процессы, осуществляемые посредством сложных пространственных многовариантных движений, не могут быть автоматизированы традиционными техническими средствами (например, установка заготовок и съем изделий, их транспортировка, погрузочно-разгрузочные работы). При этом траектория движения исполнительного органа в таких процессах зависит от формы и размеров объекта и условий его обработки. Необходимость автоматизации подобных операционных действий привела к созданию механических систем, моделирующих свойства конечностей человека и воспроизводящих их двигательные функции. Такие системы называют манипуляторами и промышленными роботами.

Манипулятор – техническое средство, автоматически воспроизводящие действия человека при выполнении вспомогательных и транспортных операций, работающее по жесткой программе определяемой его кинематической схемой.

Промышленный робот –манипулятор с изменяющейся программой, представляющий собой автономно действующий МА, способный воспроизводить некоторые двигательные и умственные функции человека при выполнении вспомогательных и основных производственных операций.

Согласно приведенным выше определениям манипулятор может работать как самостоятельное техническое средство в виде механизма с неизменным законом движения всех его звеньев или входить состав промышленного робота, как устройство реализующее операционные действия над объектами манипуляции. В последнем случае манипулятор имеет значительно более сложную кинематическую схему с возможностью изменения как последовательности перемещения звеньев механизма, так и закона их движения.

10.1.1. Составные элементы робота.

Таким образом, промышленный робот состоит из двух основных и необходимых частей: манипулятора и устройства программного управления. Рассмотрим принципиальную схему его работы (рис. 10.1) и назначения входящих в его состав функциональных блоков.

Исполнительное устройство (ИУ) манипулятора робота является наиболее ответственным и технически сложным элементом системы. ИУ непосредственно контактирует с объектом манипуляции и совершает над ним операционные действия согласно заданной программе.

В большинстве случаев ИУ выполняется в виде захватных устройств (или схватов), если объектом взаимодействия является штучное изделие. Оно выполняется с учетом формы, размеров и массы объекта. Усилие схватывания должно регламентироваться прочностными характеристиками объекта, не вызывая деформации или разрушения, но при этом обеспечивать надежное его удержание при транспортировке. Последнее требование особенно важно при работе с изделиями из ЭНМ. Конструкции схватов рассмотрены в разделе 10.6.

Если ИУ выполняет технологическую операцию, то в этом случае оно представляет собой рабочий инструмент (например, зажим с электродом или краскораспылитель) перемещающийся в пространстве по определенной траектории и совершающий дискретное или непрерывное воздействие на объект (точечная сварка или окраска изделия).

Привод исполнительного органа обеспечивает функционирование ИУ. По своей структуре имеет определенное сходство с некоторыми видами МА, хотя и обладает более высокой сложностью. По виду используемого в них рабочего тела или энергоносителя, генерирующих движение ИУ, привода разделяются на гидравлические, пневматические, электрические и комбинированные.

М

анипулятор

анипулятор

С

истема программного управления.

истема программного управления.Рис. 10.1. Принципиальная схема программируемого робота.

Устройство управления приводом приводит элементы привода в состояние, соответствующее поступающим из системы программного управления командам, при котором выполняется очередное требуемое программой действие. Основу данного устройства составляют аппаратура пневмо-, гидра- или электраавтоматически в виде преобразователей, усилителей, распределителей, а так же механизмов распределения регулирующих и распределительных органов элементов привода.

Устройство передвижения служит для перемещения робота в рабочей зоне технологического процесса. Предусматривается его использование, когда необходимо расширить функциональные возможности робота. Однако большинство конструкций роботов выполнено в стационарном варианте. Устройство передвижения, как правило, имеет самостоятельное энергообеспечение и независимый привод, подчиняется системе программного управления.

Датчики устанавливаются, как правило, на исполнительных органах манипулятора и информируют систему программного управления о тек4ущих параметрах взаимодействия ИУ с внешней средой (объектом манипуляции).

В соответствии с действующими нормативами (ГОСТ 16263-70) датчик является измерительным преобразователем и определяется как средство измерения, предназначенное для выработки сигнала измерительной информации, не поддающейся непосредственному восприятию наблюдателем, но доступной для передачи, дальнейшего преобразования, обработки, кодирования или хранения.

Система программного управления обеспечивает выполнение роботом определенной совокупности операционных действий в требуемой последовательности по заранее заданной программе. Данная система обеспечивает программирование (с помощью оператора) цикла работы ПР, запоминание и воспроизведение запоминающей программы. Основу системы составляет аппаратура управления пневмо- и электроавтоматики, ЭВМ и микропроцессорная техника.

10.1.2. Функциональные уровни робота.

В теории и практике роботы принято разделять на три большие группы (или по поколениям), значительно отличающиеся друг от друга уровнем функциональных возможностей. Вместе с тем было бы неправильно полагать, что по мере развития последующего поколения роботов, предыдущее будет исчезать. Опыт подсказывает, что эти поколения не сменяют друг друга, а существуют и развиваются параллельно каждый в своем направлении.

Программные роботы (первое поколение) работают по жесткой программе, а их система управления функционирует по разомкнутому циклу: поток управляющих команд в виде сигналов и действий направлен от СУ к исполнительным органам. Обратная связь между ИУ и СУ отсутствует. Также роботы могут переналаживаться, однако, работая по заданной программе, они будут многократно воспроизводить одни и те же действия без изменения даже, если объект манипуляции отсутствует. Такой принцип действия роботов может быть реализован только при высокой согласованности их работы с другим оборудованием, когда обеспечивается жесткая ритмичность входа в систему и ориентирование в исходном положении объектов.

Роботы первого поколения не способны адаптироваться к внешним изменениям внешней обстановки и среды, поэтому их применяют для выполнения сравнительно простых производственных задач (съем, транспортирование, переориентация, установка объектов). Таково большинство современных промышленных роботов, обслуживающих технологическое оборудование. Главное их преимущество заключается в относительной простоте и доступности их создания и использованием стандартных средств автоматизации.

В производстве ЭНМ фактически все роботы относятся к категории первого поколения. Они работают в составе автоматизированных поточных производств или являются основной технической единицей робототехнических комплексов (РТК).

Адаптивные роботы (второе поколение) работают по гибкой программе. Их система управления функционирует по замкнутому циклу, построенному на двухсторонней связи: от СУ к ИУ, и от ИУ по средствам датчиков к СУ. Они реагируют на изменение внешней обстановки и осуществляют корректирующие действия, позволяющие выполнить операцию с учетом новых условий.

Такие роботы снабжены средствами «очувствления» - датчиками внешней среды в виде сенсорных устройств. В систему управления вводится дополнительный блок, который анализирует по показаниям датчиков рабочую обстановку и обеспечивает адаптацию к ней робота. Данная задача может быть выполнена только с помощью ЭВМ и микропроцессоров. Более высокое конструктивное совершенство роботов второго поколения по сравнению с роботами первого поколения позволяет использовать их для решения достаточно сложных операционных действий. При этом технические возможности данных роботов позволяют снизить требования относительно ритмичности протекающего процесса и точности позиционирования объектов в исходном положении.

Чем разнообразнее номенклатура изделий, тем сложнее задача роботизации, тем важнее использование свойств многофункциональности роботов и тем в большей степени могут понадобиться адаптивные роботы.

Интеллектуальные роботы (третье поколение) в настоящее время существуют главным образом в виде экспериментальных моделей. Однако интенсивное развитие ЭВМ, микропроцессорной техники и электроники в целом позволяет прогнозировать их появление в качестве реально действующих технических средств в уже обозримом будущем. Данные роботы должны иметь более богатое очувсвтвление, с микропроцессорной обработкой информации, рассматриванием обстановки, автоматическая выработка решения о дальнейших действиях в неопределенной или меняющейся обстановке. При этом в корне меняется сам принцип программирования, когда операторам будет задаваться только цель действия робота, а сами действия и их порядок будет самостоятельно выбирать для себя сам робот.

10.2. Область применения и особенности робототехники в производстве ЭНМ.

Высокий уровень автоматизации производства ЭНМ в значительной мере обусловлен широким использованием робототехники. Последняя является незаменимым техническим средством, выполняющим как основные, так и вспомогательные операции технологического процесса. Роботы повышают коэффициент использования оборудования и ритмичность многих поточных производств ЭНМ, в числе которых изготовление ракетных и артиллерийских зарядов, снаряжение и сборка боеприпасов, выпуск пиротехнических изделий и средств взрывания.

Роботы позволили освободить от присутствия обслуживающего персонала на опасных участках технологических процессов синтеза и переработки взрывчатых веществ и порохов. С помощью роботов осуществляется распрессовка и механическая обработка ракетных зарядов, нанесение на изделие бронипокрытия, формование шашек или заготовок из ВВ и пиротехнических составов, многие другие операции.

В результате использования роботов и манипуляторов на вспомогательных операциях значительно повысилась валовая производительность основного оборудования в производстве ЭНМ. Данный вид автоматизированных средств успешно обслуживает АЛ и агрегаты, выполняя транспортные и установочные операции, осуществляет переориентацию изделий в пространстве, загрузку взрывоопасными объектами машин и автоматов.

Разработана специальная конструкция роботов, которая наносит покрытие и трафареты на изделия из ЭНМ, производит их окраску и укупорку. В последние годы в производстве ЭНМ робототехника стала использоваться при выполнении контрольных операций, в том числе с использованием ионизирующих, рентгеновских излучений и ультразвука.

Таким образом, опыт применения роботов при изготовлении порохов и ВВ показал, что комплексная автоматизация практически всех видов производства ЭНМ невозможно без использования робототехники. Вместе с тем, многочисленные конструкции серийно выпускаемых промышленных роботов и манипуляторов оказались непригодными для производства ЭНМ в связи с несоответствии специфическим особенностям переработки указанных материалов и в первую очередь требованиям безопасности действующим в данной отрасли промышленности.

В этой связи понадобилось создание фактически нового класса роботов, адаптированных к новым условиям эксплуатации во взрыво- и пожароопасных производствах. В работе Смирнова Л.А. и Вантуха А.И. [ ] подробно сформулировано параметрические характеристики, которыми должны обладать предназначенные для этих целей роботы. Ниже в сжатом варианте приводятся основные из них.

Роботы выполняются во взрывоопасном исполнении. Их конструкция исключает попадание ЭНМ в виде пыли, влаги, аэрозоли в зазоры между трущимися поверхностями, а также на токоведущие магистрали находящиеся под напряжением узлы и агрегаты.

Захватные устройства обеспечивают надежное удержание изделия в период работы и при аварийном отключении энергопитания. Усилие схватывания создает удельную нагрузку на объект не превышающую 0.5 мПа. Материал захватывающих устройств, контактирующих с объектами, электропроводны и эластичны. Они не вызывают электризацию и искрообразования, не подвергаются коррозии при воздействии на него ЭНМ и не реагируют с ним.

Система управления является дистанционной, имеет высокую помехозащищенность и не допускает выдачу сложных команд. Управляющее устройство может располагаться от исполнительных устройств на расстоянии до 100 метров. Если это условие не соблюдается, управляющее устройство выполняется со специальными мерами защиты, позволяющими разместить его в непосредственной близости от робота в категорированном помещении.

Робот для работы с ЭНМ обладает высокой эксплуатационной надежностью, чтобы исключить вход в рабочее помещение обслуживающего персонала во время функционирования производства. Съем и укладка изделий осуществляется плавно без толчков.

Электрооборудование исполнительных устройств выполнена в герметичном или маслонаполненном исполнении. Открытые узлы и детали исполнительных устройств имеют антикоррозионные покрытия.

Одновременно надежность и безотказность роботов во многом зависит от состояния окружающей среды, в которой они функционируют. Производственные помещения должны поддерживаться в чистоте, окружающий воздух иметь требуемые постоянные значения влажности и температуры. Робототехника в целом и роботы для производств спецхимии в частности обуславливают высокую культуру труда и соблюдение требований техники безопасности по эксплуатации автоматизированного оборудования взрывоопасных производств.

В целом использование роботов требует серьезной подготовки производства, организации более тесного их взаимодействия с другими техническими средствами. Как правило, действие робота в составе оборудования автоматизированного производства ЭНМ строго определены его назначения и ограничены одной сферой применения.

10. 3. Технические характеристики робота.

В отличии от других технических средств роботы обладают рядом специфических характеристик, свойственных только данному виду автоматизированного оборудования: количество рук, число степеней подвижности, зона сервиса, точность позиционирования. В совокупности с другими (традиционными) характеристиками они позволяют сделать общую оценку функциональных возможностей робота. Правильность выбора робота с требуемыми техническими характеристиками для производства ЭНМ имеет особое значение, так как это влияет не только на эффективность, но и на безопасность технологического процесса.

Число рук определяет производительность ПР. В производстве ЭНМ однорукие манипуляторы и роботы нашли наибольшее распространение. Такие роботы обладают высокой быстроходностью, жесткостью, двумя или тремя степенями подвижности и обеспечивают совмещение движения по установке заготовки и ее выталкиванию. Для изделий большой массы данные роботы применяют при довольно значительных затратах машинного времени выполнения основных операций.

Преимущества одноруких роботов состоят в простоте их конструкции и систем управления. К недостаткам следует отнести некоторые ограничения их технологических возможностей.

Двурукие ПР используют для взятия, транспортирования, загрузки и разгрузки изделий. Преимущество таких роботов проявляется при обслуживании оборудования с малым рабочим циклом. Две руки обеспечивают совмещение операций загрузки и разгрузки с машинным временем, благодаря чему сокращается продолжительность технологического процесса. В производстве ЭНМ, например, успешно внедрен двурукий робот во взрывобезопасном исполнении ПРП-1, выполняющий операции загрузки оборудования объектами массой до 5 кг. Известна также уникальная конструкция четырехрукого манипулятора АМП-1, обслуживающего агрегаты АЛ для изготовления пиронагревателей.

Число степеней подвижности характеризует возможность выполнения ПР сложных движений в процессе работы.

Чтобы объект манипулирования попал в требуемую точку трехмерного пространства, рука робота должна иметь три степени подвижности для пер

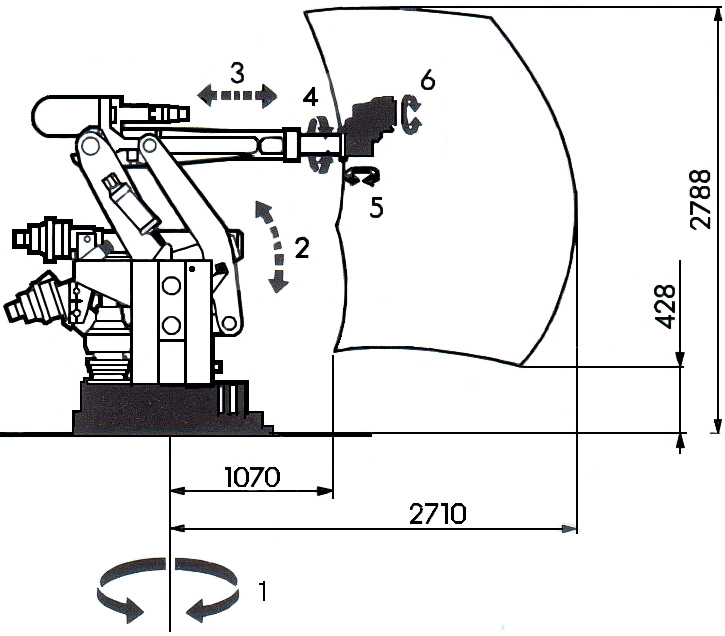

еноса объекта в заданное положение и еще 3 – для установки объекта в нужной ориентации. В общем случае, чем больше степеней подвижности, тем больше количество операций может выполнить один и тот же робот и тем легче адаптировать его к изменениям внешней среды. Так, высокие функциональные возможности робота ПУМА фирмы

еноса объекта в заданное положение и еще 3 – для установки объекта в нужной ориентации. В общем случае, чем больше степеней подвижности, тем больше количество операций может выполнить один и тот же робот и тем легче адаптировать его к изменениям внешней среды. Так, высокие функциональные возможности робота ПУМА фирмы

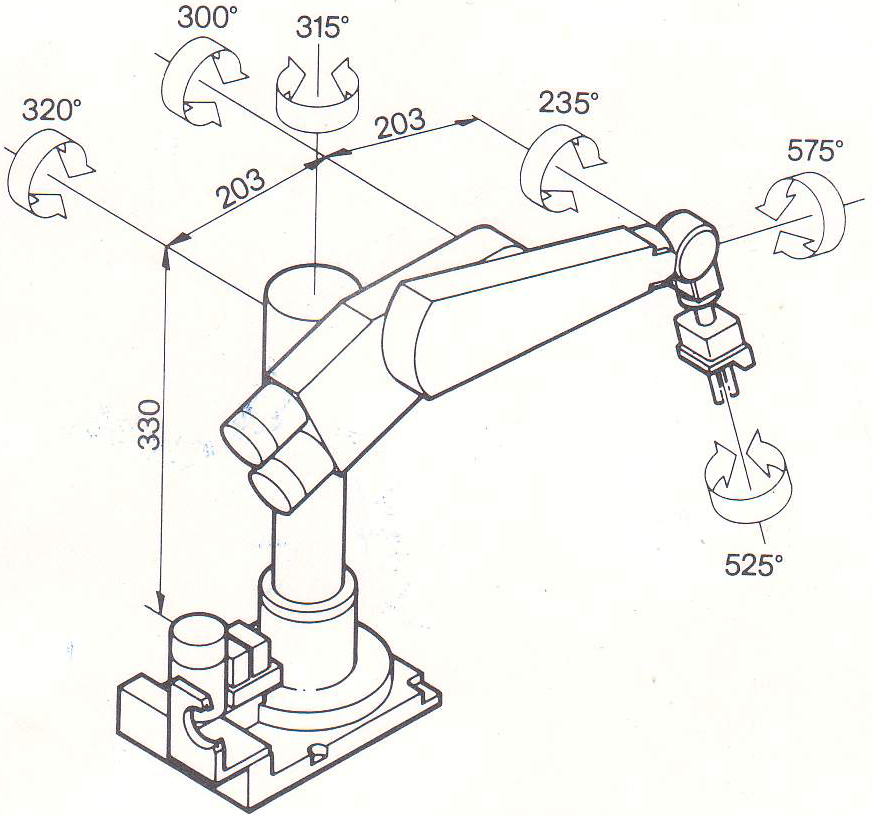

NOKIA (Финляндия), обеспечивают 6 кинематических пар вращательного движения (рис. 10.2.). Данный робот, управляемый микропроцессорами. Может работать в автоматизированных системах, выполняя операции различной сложности.

С

Рис. 10.2. Манипулятор робота ПУМА.

другой стороны, с увеличением степеней подвижности вырастают сложность руки и вся связанная с ним кинематическая цепочка, а также размеры механической системы. При этом стоимость манипулятора также вырастает. Поэтому количество степеней подвижности выбирается с учетом практических потребностей и реальных возможностей их осуществления.

Например, чтобы взять с горизонтальной подставки предмет, роботу достаточно 4 степени подвижности (рис. 10.3.). Из них 3 степени подвижности необходимы для перемещения схвата к предмету вдоль координатных осей X, Y, Z и 1- для придания схвату требуемой ориентации – поворот вокруг оси Z.

Е

сли в качестве другого примера рассмотреть сварочный робот, выполняющий швы методом дуговой сварки, то ему необходимо уже 5 степеней подвижности.

сли в качестве другого примера рассмотреть сварочный робот, выполняющий швы методом дуговой сварки, то ему необходимо уже 5 степеней подвижности.А

Рис.10.3. Степени подвижности схвате, необходимые для выполнения манипуляций.

нализ не только рассмотренных, но и других многочисленных вариантов практической реализации роботов в производственной среде показывает, что подавляющее их большинство имеет 4 –5 степеней подвижности. Такое же число степеней подвижности имеют и роботы, используемые в производстве ЭНМ. Если ориентация объекта в пространстве не требуется, то роботу достаточно иметь и до трех степеней подвижности. Так, обслуживание снаряжательных автоматов корпусами заполняемых ВВ снарядов осуществляется роботом модели АМППУ – 1 с тремя степенями подвижности.

| Число степеней подвижности | Кинематические схемы и рабочие зоны | |||

| 2 |  |  |  | |

| 3 |  |  |  | |

| 4 |  |  | ||

| 5-6 |  |  | ||

Рис.10.4. Кинематические схемы и формы сервиса манипуляторов при разных степенях подвижности.

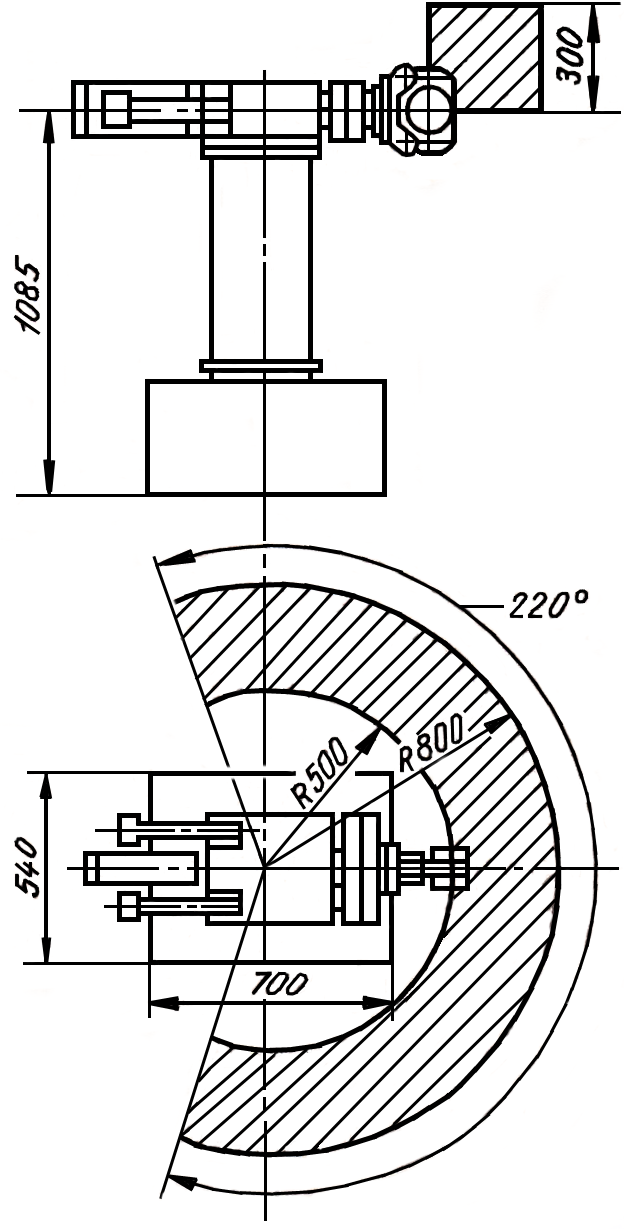

Сервис характеризует величину и форму воображаемого объекта, внутри которого может находиться исполнительный орган робота. Форма рабочей зоны сервиса определяется кинематическим устройством и числом степеней подвижности (рис. 10.4.). Так, для создания рабочей зоны в форме параллелепипеда кинематическая цепь должна быть составлена из трех пар поступательного движения. Если же одну из этих пар заменить на вращательную, то можно получить цилиндрическую форму. Именно таким сервисом обладает, например, промышленный робот с тремя степенями свободы АМППУ – 3, используемый в производстве ЭНМ для перестановки контейнеров с п

ротивопехотными минами «Бабочка» с транспортера на накопитель (рис. 10.5). Таким образом, изменяя количество и вид кинематических пар, можно создавать разнообразные зоны сервиса. При этом очень часто в паспортных данных робота указывают рабочий диапазон и скорость движения (угловую или линейную) каждой кинематической пары входящей в состав манипулятора, как это показано на примере ш

ротивопехотными минами «Бабочка» с транспортера на накопитель (рис. 10.5). Таким образом, изменяя количество и вид кинематических пар, можно создавать разнообразные зоны сервиса. При этом очень часто в паспортных данных робота указывают рабочий диапазон и скорость движения (угловую или линейную) каждой кинематической пары входящей в состав манипулятора, как это показано на примере ш Рис.10.5. Робот АМППУ-3 и его сервис (заштрихованные области)

естиосного HDS 34/36 фирмы GdA – ЕКЕ (Германия) (рис. 10.6).

Тип зоны сервиса во многом определяется также системой координат, в которой выполняются движения исполнительного органа: прямоугольная, цилиндрическая, сферическая (полярная) и комбинированная.

Точность позиционирования определяет точность выхода рабочего органа манипулятора в заданную точку или точность воспроизведения заданной траектории. По упрощенной терминологии данный параметр можно назвать погрешностью позиционирования, выражаемая как абсолютная величина в линейных единицах – мм.

П

ромышленные роботы с малой точностью позиционирования – с погрешностью больше одного мм – способны выполнять транспортные операции, а также операции окраски и в некоторых случаях сварки. Такая точность характерна для контурных и позиционных систем управления ПР, имеющих пневматический или гидравлический привод.

ромышленные роботы с малой точностью позиционирования – с погрешностью больше одного мм – способны выполнять транспортные операции, а также операции окраски и в некоторых случаях сварки. Такая точность характерна для контурных и позиционных систем управления ПР, имеющих пневматический или гидравлический привод.Р

Рис. 10.6. Робот HDS 34/36

оботы со средней точностью позиционирования с погрешностью от 0.1 до 1 мм наиболее распространены. Такая точность наиболее легко обеспечивается цикловыми системами и в достаточной мере позиционными и контурными системами управления при скоростях перемещения 0.5 – 1 м/с.

Промышленные роботы с высокой степенью позиционирования с погрешностью менее 0.1 мм – совместно с системами позиционного управления создаются прежде всего для выполнения сборочных операций.

Точность позиционирования сильно зависит от конструктивных особенностей манипулятора, качество сочленения звеньев кинематических пар (наличие люфтов, зазоров) жесткости подвижных звеньев и многих других факторов. Поэтому робототехника является отраслью точного машиностроения.

Большое влияние на данный параметр оказывает грузоподъемность робота: чем выше расчетный вес объекта манипуляции, тем ниже точность позиционирования. Так робот 2ВТ250 – 5.1, предназначенный для перемещения изделий из ЭНМ весом до 250 кг, имеет точность позиционирования 2.5 мм, в то время как ПР АМП1 грузоподъемностью всего 0.2 кг позиционирует пиротехнические изделия «Шайба» с погрешностью 0.2 мм.

Тип привода определяется функциональным назначением ПР. При его выборе руководствуются рядом взаимосвязанных факторов, в число которых входят: условия эксплуатации ПР, грузоподъемность, скоростные характеристики, вид выполняемых операций. Независимо от типа привод должен отвечать специфическим, свойственным робототехнике требованиям и иметь:

- максимальную компактность;

- высокий КПД, т.е. большую величину выходной мощности, отнесенной к массе приводных элементов;

- возможность работать в режиме автоматического управления;

- высокое быстродействие и безинерционность;

- высокую точность воспроизводимости операционных действий.

К ПР, предназначенным для работы во взрыво– и пожароопасной среде производства ЭНМ, предъявляются дополнительные требования, связанные с необходимостью обеспечения безопасности их эксплуатации, которые достигаются:

- минимальным временем торможения;

- легкостью отключения привода и снятием прикладываемого усилия;

- возможностью блокирования привода и сохранения положения исполнительных механизмов при команде «Стоп»;

- сохранением удерживающей способности схвата при внезапном отключении энергопитания;

- исключением контакта используемого в приводе энергоносителя с объектами манипуляции, т.е. быть во взрывозащищенном исполнении.

В робототехнике по принятым в практике определениям используют (как отмечалось в разделе 10.1.1) пневматические, гидравлические, электрические и комбинированные приводы. Такие определения типа приводов имеют элемент условности, поскольку в реальных конструкциях ПР практически все приводы имеют механическую часть, преобразующие действия ИМ вышеуказанных приводов в требуемое движение руки и схвата ПР. Поэтому более точными, хотя и не используемыми на практике, определениями типов приводов являются: пневмомеханические, пневмогидравлические, электромеханические.

Пневматический привод, используемый в промышленных роботах, создает ряд преимуществ по сравнению с роботами, оснащенными другими видами приводов. К этим преимуществам прежде всего относится простота конструкции пневматической приводной системы, высокая скорость перемещения пневмоприводной руки или схвата, отсутствие трубопроводов для отвода отработанной рабочей среды.

Данный привод обладает относительной простотой конструкции и его исполнительных устройств (пневмоцилиндры, поворотные пневмодвигатели и др.), реализующие требуемые движения без использования сложных кинематических передач. Вся аппаратура пневмоприводов удачно сочетается с механическими системами ПР и способствует осуществлению принципов агрегатно-модульного построения конструкции.

Кроме того, используемые в роботах пневматические приводы имеют преимущества, свойственные любым другим пневматическим системам и средствам автоматики, которые рассмотрены в разделе 5.1. Рассмотренные положительные особенности и относительно невысокая стоимость пневмоприводов обуславливают их широкое применение в робототехнике.

Принимая во внимание, что в производстве ЭНМ решающее значение имеет безопасность исполнения оборудования, то в этом случае пневматический привод является наиболее предпочтительным, поскольку в качестве энергоносителя в нем используется инертная среда – воздух. В результате подавляющее большинство специализированных роботов, предназначенных для эксплуатации во взрыво- и пожароопасных условиях, работают на пневматическом приводе. К лучшим образцам отечественной специализированной робототехники, функционирующей на сжатом воздухе, относится робот ПРП – 1, роботы серии АМППУ, манипулятор МПП –100 – ПП, которые обслуживают автоматизированное оборудование и АЛ в производстве изделий из ЭНМ (снаряды, мины, гранаты, заряды из ВВ).

К недостаткам пневмопривода следует отнести низкую удельную мощность, что обусловлено малым рабочим давлением (не более 1 МПа), низкую жесткость нагрузочной характеристики, связанную со сжимаемостью воздуха. Небольшая жесткость привода в сочетании с системой управления разомкнутого типа создает трудности при наладке и программировании. Из-за сжимаемости воздуха скорость движения поршня в пневмоцилиндре зависит от нагрузки, поэтому невозможно точное позиционирование рабочего органа руки, особенно при быстром ее торможении. Для исключения этого неблагоприятного обстоятельства разработаны конструктивные решения (например, установка гидраамортизаторов), которые, однако, устраняют его не полностью. Технологические возможности роботов с пневмоприводом существенно ограничены в связи с тем, что привод обеспечивает перемещение исполнительного механизма только от упора до упора, т.е. работает в режиме циклового управления.

Для пневматического привода характерен высокий уровень шума при работе, некоторая не плавность движения и другие недостатки. Тем не менее пневматический привод получил широкое применение в конструкциях роботов. Его рекомендуется применять в ПР грузоподъемностью до 20 кг, работающих в большом диапазоне температур, в пожаро- и взрывоопасной среде, в среде с высокой запыленностью и влажностью и не требующих большой точности позиционирования.

Гидравлический пресс, по сравнению с пневмоприводом, обладает рядом важных параметрических особенностей, определяющих более широкий диапазон функциональных возможностей робототехнических систем.

Благодаря высоким давлениям в гидрасистеме (порядка 15 МПа) исполнительные устройства робота обладают значительной несущей способностью, а сам робот характеризуется, как правило, большой грузоподъемностью. Данный вид привода обеспечивает требуемое быстродействие и позволяет получать высокую частоту реверсирования, сохраняя необходимую позиционную точность.

Гидраприводы могут осуществлять бесступенчатое регулирование скоростных режимов при высокой плавности хода рабочих органов, что достигается главным образом за счет не сжимаемости рабочей среды – жидкости. Они способны развивать высокую мощность, при малом относительном весе и компактности, а так же исключают применение редукторов.

Вместе с тем, гидравлический привод обладает рядом существенных недостатков, некоторые из которых ограничивают возможность их применения в производстве ЭНМ. В связи с тем, что многие рабочие жидкости выполнены на нефтяной основе (индустриальные, веретяные масла) и являются горючими, то гидропривод трудно приспособить к работе в пожаро- и взрывоопасной среде. Из-за возможных утечек имеется высокая вероятность контакта жидкости с ЭНМ, что может привести к их химическому взаимодействию с последующим возгоранием обоих компонентов.

Скорость передачи гидравлического импульса по трубопроводам сильно зависит от вязкости жидкости, которая в свою очередь зависит от температуры окружающей среды. При большой длине магистралей это может привести к значительным запаздываниям операционных действий.

В целом гидравлический привод целесообразно применять в конструкциях ПР грузоподъемностью свыше 20 кг, у которых требуется выдержать стабильность скорости при изменяющейся нагрузке и высокую степень точности позиционирования.

В производстве ЭНМ в силу указанных причин роботы с гидравлическим приводом представлены всего несколькими модификациями, в числе которых робот ПРГ-1Ц грузоподъемностью 70 кг и робот 2ВГ250-5.1 грузоподъемностью 250 кг. Все они предназначены для выполнения погрузочно-разгрузочных работ с объектами манипулирования в виде пороховых зарядов и других изделий из ЭНМ.

Электрический привод в промышленных роботах очень перспективен, т.к. обладает большой технологической гибкостью, доступен в обслуживании и надежен в работе, хорошо стыкуется с обслуживаемым оборудованием. Благодаря этому появилась тенденция быстрого увеличения удельного веса электромеханических роботов в общем парке ПР.

Низкий уровень шума, легкость передачи сигналов управления, простота монтажа систем робота в следствие хорошей гибкости электропроводов и жгутов, возможность легкого введения корректирующих сигналов для улучшения выходных характеристик привода, доступность и дешевизна электроэнергии характеризуют преимущества электропривода перед пневмо- и гидроприводами.

Вместе с тем, применение электропривода во взрывобезопасных роботах для производства ЭНМ сдерживается из-за отсутствия серийно выпускаемых взрывозащищенных легко управляемых малогабаритных электродвигателей. Взрывозащищенные асинхронные двигатели, применяемые в оборудовании для взрыво- и пожароопасных производств, не могут быть использованы в роботах из-за больших массогабаритных характеристик и сложности управления. Поэтому ПР с электрическим приводом для работы с изделиями из порохов ВВ и СТТ на сегодняшний день, за исключением единичных моделей, фактически не используются.