ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 30.11.2023

Просмотров: 153

Скачиваний: 7

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Аналогично при измерении углового перемещения φ подвижного звена предпочтителен вариант подсоединения к нему вращательного датчика либо непосредственно, либо с помощью соединительной муфты. Если конструкция манипулятора не позволяет осуществить такой вариант, то ось подвижного звена 1 можно связать с входным валом вращательного датчика 3 механической передачей, в частности, в виде шкивов 8 и гибкого тросика 9 (рис. 10.14, г).

Дискретные датчики формируют выходной сигнал в цифровом коде (цифровые датчики). Выходной сигнал получают от датчиков положения типа путевой выключатель в момент, когда звено достигает предварительно установленных точек позиционирования. Путевыми выключателями являются микровыключатели, бесконтактные переключатели, герконы (магнитоуправляемые контакты).

10.6. Исполнительные устройства.

В

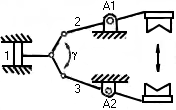

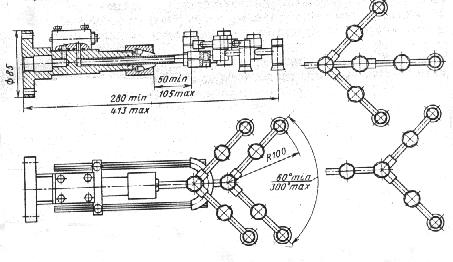

Рис.10.15. Схема парного кривошипно-ползунного механизма.

роботизированных технологических процессах связанных с производством штучных объектов из ЭНМ первостепенное значение имеет обеспечение безопасных условий межоперационного перемещения изделий при гарантированном сохранении их целостности и формы. Данная задача должна выполняться исполнительными устройствами манипулятора. В роботах, функционирующих с взрыво- и пожароопасными объектами, исполнительные устройства должны отвечать следующим требованиям:

- технологический контакт с объектом манипуляции не вызывает разрушения или деформацию объекта;

- скоростной режим технологического воздействия ИУ на объект значительно ниже критического значения механического импульса взрывчатого инициирования ЭНМ;

- конструкционный материал, из которого изготовлено ИУ обладают повышенным значением при одновременно малых размерах и массе;

-

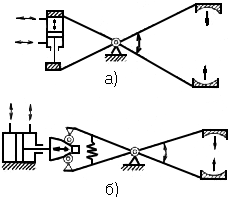

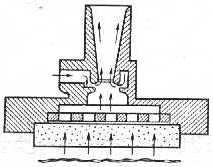

Рис.10.16. Схемы схватов с использованием кинематической пары вращения и цилиндра (а) и цилиндр с кулачком (б).

кинематическая схема ИУ исключает заедание звеньев и защемление в них продукта.

ИУ большинства роботов в производстве ЭНМ выполнены в виде схватов, служащие для захватывания объектов манипуляции.

Принимая во внимание повышенную чувствительность взрывоопасных объектов к внешним воздействиям, к захватным устройствам в дополнение к перечисленным выше предъявляются следующие требования:

- технологический контакт ЗУ с объектом наиболее предпочтителен по поверхности или в крайнем случае неточечным;

- захватное устройство обеспечивает надежное удержание объекта на всех стадиях его перемещения, в том числе и при незапланированном отключении энергопитания системы.

Механические схваты при работе со штучными объектами манипуляции являются наиболее распространенными, что обуславливает широкое разнообразие их конструкций. Однако на практике и в производстве ЭНМ в частности они используются далеко не все. Ниже предлагается описание некоторых конструкций, принцип действия которых может быть использован в схватах для работы с объектами из ЭНМ.

С

хваты с угловым перемещением пальцев применяются в ПР для захвата ограниченного числа граней объекта и особенно удобны для манипуляции объектами цилиндрической формы (пороховые заряды, корпуса боеприпасов и т.д.). Привод, производящий линейное перемещение (пневматический или гидравлический цилиндр), обычно связывается с парным кривошипно-ползунным механизмом.

хваты с угловым перемещением пальцев применяются в ПР для захвата ограниченного числа граней объекта и особенно удобны для манипуляции объектами цилиндрической формы (пороховые заряды, корпуса боеприпасов и т.д.). Привод, производящий линейное перемещение (пневматический или гидравлический цилиндр), обычно связывается с парным кривошипно-ползунным механизмом.Н

Рис. 10.16. Схемы схватов с использованием кинематической пары вращения и цилиндра (а), и цилиндр с кулачком (б)

а рис. 10.15 показана схема одного из вариантов построения парного кривошипно-ползунного механизма. Когда поршень 1 под давлением рабочего тела смещается вправо, то звенья механизма 2 и 3 поворачиваются соответственно против часовой стрелки относительно центра шарнира А1 и по часовой стрелке относительно центра шарнира А2 (если угол γ меньше 180˚). В результате этого вращательного движения свободные концы звеньев 2 и 3 сближаются. Раскрытие захвата производится смещением поршня влево. При значении угла γ=180˚ механизм имеет мертвую точку, что обеспечивает самозапирание схвата. Данное обстоятельство является благоприятным фактором, обеспечивающим надежное движение объекта при внезапном отключении энергообеспечения привода схвата.

Н

а рис. 10.16 изображены варианты схватов с использованием кинематической пары вращения. На схеме 10.16,а в качестве привода вращения применен цилиндр, а на схеме 10.16, б для преобразования поступательного движения привода во вращательное используется кулачок.

а рис. 10.16 изображены варианты схватов с использованием кинематической пары вращения. На схеме 10.16,а в качестве привода вращения применен цилиндр, а на схеме 10.16, б для преобразования поступательного движения привода во вращательное используется кулачок.С

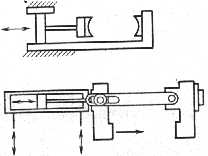

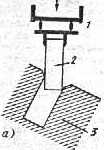

Рис.10.17. Схват с поступательным движением и приводом от цилиндра с поршнем.

хваты с поступательным движением несколько сложнее, по сравнению с шарнирными. В простейшем захвате используется непосредственное смещение поршня. На рис. 10.17 изображена схема такого захвата, в которой используется гидравлический поршень. Из схемы видно, что движение поршня передается непосредственно пальцу, без дополнительных звеньев. Недостатком такой схемы является то, что раствор пальцев захвата определяется размером привода. Это отрицательно сказывается на компактности захвата. Такая схема используется для захватов с широко разводящимися пальцами.

хваты с поступательным движением несколько сложнее, по сравнению с шарнирными. В простейшем захвате используется непосредственное смещение поршня. На рис. 10.17 изображена схема такого захвата, в которой используется гидравлический поршень. Из схемы видно, что движение поршня передается непосредственно пальцу, без дополнительных звеньев. Недостатком такой схемы является то, что раствор пальцев захвата определяется размером привода. Это отрицательно сказывается на компактности захвата. Такая схема используется для захватов с широко разводящимися пальцами. Н

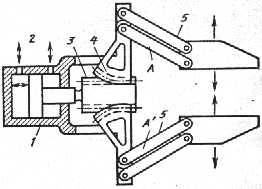

Рис.10.18. Схват с параллельным движением поверхностей, приводимый в движение гидравлическим цилиндром и реечной зубчатой передачей:

1 – цилиндр с поршнем; 2 – управление давлением рабочего тела; 3 – реечная передача; 4 – зубчатая передача; 5 – параллелограммный механизм.

Рис.10.19. Вакуумный схват.

а рис. 10.18 показана схема захвата, в состав которого входят пневматический или гидравлический цилиндр с поршнем, реечная зубчатая передача и два симметрических параллелограммных механизма, обеспечивающих параллельное перемещение пальцев при закрытии захвата. Такая схема используется очень широко. К двум зубчатым секторам присоединены звенья А и А΄. Когда поршень цилиндра смещается влево, туда же смещается зубчатая рейка, разворачивая зубчатые секторы, соответственно по и против часовой стрелки, что приводит к раскрытию захвата, при этом ориентация пальцев сохраняется. Закрытие захвата, происходит аналогично при движении поршня вправо.

В зависимости от сложности траектории движения для осуществления захвата, требуемой ориентации и позиционирования объекта необходимо иметь от 3 до 6 степеней свободы. Однако это не означает, что все степени свободы должен выполнить только схват. Практически во всех конструкциях манипуляторов эти подвижности распределяются по звеньям ПР составляющим кинематику манипулятора, принимая во внимание, что ЗУ является наиболее удаленным от стойки ПР звеном. Поэтому наиболее часто ЗУ применяют с одной или двумя степенями подвижности.

Вакуумные схваты используют для захватывания плоских объектов или объектов с гладкой поверхностью, но небольшой массы (обычно не более 20 кг). В производстве ЭНМ такими объектами могут быть пороховые заряды из баллистичного пороха, пустотелые гильзы, упаковочная тара.

Основным элементом этих схватов является присоска, которая изготавливается из резины или пластмассы. Откачивание воздуха из-под присоски производится вакуумным насосом через шланг, протянутый вдоль руки робота, или с помощью эжектора, работающего от цеховой сети сжатого воздуха.

Для запуска и выключения вакуумного насоса в магистраль встраивается датчик, который при образовании требуемой степени вакуума подает сигнал в систему управления робота.

Конструкция универсального вакуумного захвата, который монтируется непосредственно на руке робота, приведена на рис. 10.19. Его работа основана на том, что воздух, подаваемый под давлением через эжектор, создает вакуум в объеме, образованный камерой эластичной присоски и плоскостью заготовки.

К

репление присосок осуществляется с помощью винта и гайки, что позволяет с минимальными затратами времени скомпоновать различные варианты присосок. Такое конструктивное исполнение дает широкую возможность выбора присосок различных диаметров а зависимости от геометрических параметров заготовок.

репление присосок осуществляется с помощью винта и гайки, что позволяет с минимальными затратами времени скомпоновать различные варианты присосок. Такое конструктивное исполнение дает широкую возможность выбора присосок различных диаметров а зависимости от геометрических параметров заготовок.Н

Рис.10.20. Вакуумный схват для захвата плоских поверхностей, построенный по принципу трубки Вентури.

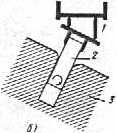

Рис.10.21. Соединение несоосных деталей с помощью УПУЦ:

1 – УПУЦ; 2 – стержень; 3 – гнездо.

а рис. 10.20 изображена модификация вакуумного схвата для переноски хрупких пластин. Получение сильного разряжения (с помощью которого захватывается и фиксируется пластина) достигается использованием сжатого воздуха и эжектора. Чаще всего такое решение оказывается проще и дешевле, чем применение вакуумного насоса.

В других модификациях вакуумного схвата для подъема пластины используется аэродинамическая сила, образуемая потоком воздуха, направленного к центру пластины и далее равномерно стекающего к ее краям. Под захватам монтируется направляющие для центровки пластины при подъеме.

Схваты узкого функционального назначения решают производственные задачи повышенной сложности, когда захватные устройства традиционной конструкции оказываются непригодными для этих целей. Такие схваты работают по гибкой программе в тесной взаимосвязи с информационными системами (раздел 10.5). Оснащенные средствами сенсорики, они превращаются в очувствленный инструмент, с помощью которого операционные действия выполняются в режиме поиска решения с учетом текущих параметров рабочей среды.

В то же время могут существовать условия, когда применение информационных датчиков непосредственно на схвате по техническим причинам не представляется возможным (агрессивная или взрывоопасная среда, повышенные температура, влажность). В этом случае может быть использована система, работающая без обратной сенсорной связи, в виде устройства пассивной податливости с удаленным центром (УПУЦ).

Данное устройство проецирует соответствующим образом центр податливости детали, которую предстоит, например, ввести в отверстие, и тем самым обеспечивает необходимый зазор, предотвращающий заклинивание, заедание или деформации. Центр податливости – это точка приложения сил, действующих на объект при сборке. Он является также точкой приложения равнодействующей двух составляющих: силы боковой податливости и силы вращательной податливости. Усилия, возникающие при сборке, минимизируются, когда центр податливости размещается вблизи точки начального соприкосновения деталей.

|  | |  |  |

Рис.10.22. Соединение деталей с помощью УПУЦ:

1 – УПУЦ; 2 – стержень; 3 – гнездо.

На рис. 10.21, а показана ситуация, когда оси стержня и гнезда параллельны, но не совпадают. Если передняя оконечность стержня, удерживаемого захватом УПУЦ, соприкасается с фаской гнезда, возникающая горизонтально направленная сила вынуждает стержень поступательно перемещаться, тем самым облегчая совмещение (рис. 10.21, б).

Аналогичный результат получается и в случае, когда оси стержня и гнезда на параллельны друг другу (рис. 10.22, а). Принимая требуемые положения с помощью описанного выше механизма поступательного перемещения, стержень легко входит в гнездо. Из-за наличия упругих свойств у захвата УПУЦ результирующие вращающие моменты будут поворачивать стержень вокруг центра податливости и облегчать окончательное введение (рис. 10.22, б).

10.7. Типовые примеры взрывобезопасных роботов и РТК на их основе в производстве ЭНМ.

По мере автоматизации отрасли специальной технической химии в ней формировался парк взрывобезопасных роботов, предназначенных исключительно для работы с ЭНМ и изделиями на их основе (табл. 10.1). Характерной особенностью данных роботов является их достаточно узкая специализация. Фактически каждая модель специализированного робота создавалась под какой-то один или несколько однотипных процессов. Тем не менее, такой подход, связанный в определенной мере с отсутствием универсальности ПР, в производстве ЭНМ является вполне оправданным и единственно верным. Он определялся уникальностью специфических особенностью как самих изделий, так и технологических процессов их изготовления. Рассмотрим некоторые из приведенных в таблице 10.1 робототехнических систем более подробно.

Для выполнения операций сборки, разбраковки и подачи мелких деталей применяются пневматические триподы. Для перемещения более крупных деталей используются трехосные манипуляторы. (слайд 19 и 20)

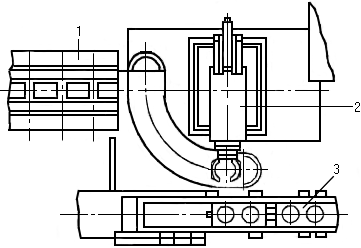

Робот с пневматическим приводом АМП-2 предназначен для работы во взрыво- и пожароопасных производственных помещениях порохового производства по обслуживанию прессового оборудования, сборочных и транспортных конвейеров при сборке пороховых зарядов к артиллерийским системам. В автоматических линиях робот может обслуживать сопутствующее оборудование: бункерно-ориентирующие наполнительные устройства, транспортеры для подачи изделий.

Робот АМП-2 |  РТК загрузки зарядов | Планировка РТК контроля и укупорки |

Рис.10.23.

Робот (рис. 10.23) выполнен в виде стационарного манипулятора с пятью степенями свободы. Он состоит из корпуса, в которых располагаются механизмы подъема и поворота руки. Сверху механизма подъема крепится корпус руки с размещенными в нем механизмами горизонтального перемещения руки и поворота схвата. Тип схвата – механический.

| Техническая характеристика робота АМП-2 | |

| Грузоподъемность, кг . . . . . . . . | 15 |

| Точность позиционирования, мм . . | ± 0,5 |

| Линейное перемещение, мм: | |

| по вертикали . . . . . . . | 250 |

| по горизонтали . . . . . . | 600 |

| Угол поворота, град . . . . . . . . . | 180 |

| Скорость линейных перемещений, мм/с | |

| по вертикали . . . . . . | 250 |

| по горизонтали . . . . . | 1000 |

| Скорость по углу поворота, град/с . | 90 |

| Качание схвата, град . . . . . . . . | 90 |

| Давление сжатого воздуха, мПа . . | 0,4-0,6 |

| Тип управляющего устройства . . . | Пневматический Система «ЦИКЛ» |

| Масса, кг . . . . . . . . . . . . . . . | 350 |

Робот АПМ-2 используется в поточно-механизированной линии для сборки артиллерийских зарядов производительность 240шт/час. На данной линии робот выполняет операцию загрузки накопительного транспортера пучками пороховых трубок, собранных в заряд.

Таблица 10.1

Техническая характеристика роботов и манипуляторов для производства ЭНМ.

| Тип устройства | Модель | Количество рук | Число степеней подвижности | Точность позиционирования, мм | Грузоподъемность, кг | Тип привода | Объект манипуляции | Назначение |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 |

| Робот-манипулятор | АМП-1 | 4 | 3 | ± 0,2 | 0,2 (1 руки-0,05) | Пневматический | Пиротехнические изделия «Шайба» | Обслуживание агрегатов АЛ производства пиронагревателей |

| АМП-2 | 1 | — | ± 0,5 | 15,0 | -//- | Пороховые артзаряды | Обслуживание агрегатов ПМЛ для сборки артиллерийских зарядов | |

| Робот | ПРП-1 | 2 | 4 | ± 1 | 10 (1 руки-5) | -//- | Изделия из ЭНМ | Обслуживание оборудования работающего во взрывоопасной среде |

| АМППУ-1 | 1 | 3 | — | 30 | -//- | Корпуса снарядов, мин, гранат, заряды из ВВ | Обслуживание снаряжательных автоматов в составе АЛ | |

| АМППУ-2 | 1 | 5 | — | 5 | ||||

| АМППУ-3 | 1 | 4 | — | 25 | ||||

| ПРГ-1Ц | 1 | 5 | ± 3 | 70 | Гидравлический | Пороховые заряды | Погрузочно-разгрузочные работы по снятию, установке, переориентации зарядов | |

| 2ВГ250-5.1 | 1 | 5 | ± 2,5 | 250 | -//- | Изделия из ЭНМ | Погрузочно-разгрузочные работы и обслуживание оборудования ПЛ и ГАП |

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 |

| Манипулятор сборочный | — | 1 | 2 | ± 0,5 | 1 | Пневматический | Изделия типа 9А-733 | Установка изделий в гнездо спутника-накопителя, корпус объекта |

| Манипулятор | МПП-100-2П | 1 | — | — | 100 | -//- | Грузы из ЭНМ | Захват и перемещение грузов при выполнении погрузочно-разгрузочных работ |

| — | 2 | — | ± 5 | 60 | ||||

| Транспортный робот-манипулятор | — | 4 | 5 | ± 2,5 | 320 (1 руки-80) | Электрический | Изделия из ЭНМ цилиндрической формы | Обслуживание технологического оборудования |

РТК (рис. 10.23) состоит из транспортера готовых изделий 1, конвейера-накопителя снарядов 2, робота 3, питающего транспортера 4. В процессе работы линии пороховые заряды поступают по питающему транспортеру 4. Робот 3 снимает пороховой заряд с транспортера 4 во время его остановки, поворачивается на 180° и вставляет заряд в гильзу на конвейере- накопителе 2. После чего гильза с пороховым зарядом устанавливается на транспортер выгрузки готовых изделий 1.

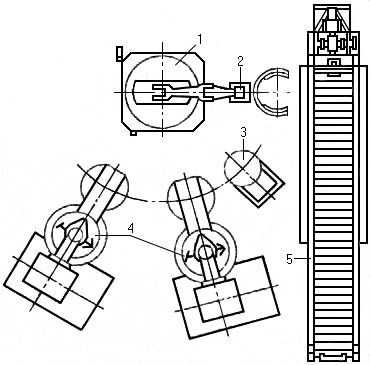

Роботы с пневматическим приводом серии АМППУ разработаны для предприятий снаряжательной промышленности и предназначены для проведения операций с изделиями цилиндрической формы (корпусами снарядов, мин, гранат, боевых частей и т.д.) как до, так и после снаряжения отдельных зарядов из ВВ, шашек-заготовок и т.д.

Существующие модификации этих роботов АМППУ-1, АМППУ-2 и АМППУ-3 работают в цилиндрической системе координат, имеют по одной рабочей руке с механическим схватом. В вертикальной стойке манипулятора расположены цилиндры пневмопривода, позволяющие осуществлять движения руки вверх-вниз и вокруг вертикальной оси. В корпусе руки размещается выдвижная штанга с захватным устройством, конструкция которого соответствует конкретному типу изделия.

Конструктивно роботы данной серии выполнены по одной схеме и имеют одинаковую рабочую зону обслуживания по горизонтали и углу поворота, однако отличаются по грузоподъемности (30 кг, 5 кг и 25 кг соответственно у АМППУ-1, АМППУ-2 и АМППУ-3) и по величине перемещения руки по вертикали (150 мм у АМППУ-1, у АМППУ-2 и 300 мм у АМППУ-3).

В данных роботах применена цикловая система программного управления с использованием стандартных элементов пневмоавтоматики «ЦИКЛ». Отдельно выполненный пульт управления, на котором всего за 1 час можно произвести полную замену программы с максимальным числом команд 24.

Наибольший эффект дает применение роботов для автоматизации операций загрузки и разгрузки продукцией (снарядами и т.п. изделиями) снаряжательных автоматов и другого технологического оборудования в составе автоматической линии, выполняющих перекладку изделий с конвейера на конвейер или другое транспортное устройство загрузку готовых изделий в тару и т.п.

В качестве примера ниже приводится техническая характеристика одного из роботов из этой серии АМППУ-3 (рис. 10.5) и описание РТК, в котором он применяется.

| Техническая характеристика робота АМППУ-3 | |

| Грузоподъемность, кг . . . . . . . . . . | 25 |

| Число степеней подвижности . . . . . | 4 |

| Горизонтальное перемещение руки, мм | 300 |

| Вертикальное перемещение руки, мм . | 300 |

| Скорость перемещения руки, м/с . . . . | 0,5 |

| Угол поворота руки вокруг вертикальной оси, град . . . . . . . . . . . . . | 220 |

| Поворот схвата вокруг продольной оси, град . . . . . . . . . . . . . . . . . . | 90/180 |

| Число позиций при повороте руки . | 3 |

| Число позиций при вертикальном перемещении руки . . . . . . . . . . . | 3 |

| Т  ип привода . . . . . . . . . . . . . ип привода . . . . . . . . . . . . . | Пневматический |

| Габаритные размеры, мм . . . . . . | 12905401180 |

| Масса, кг . . . . . . . . . . . . . . | 400 |

| Давление сжатого воздуха, мПа . . | 3-6 |

Н

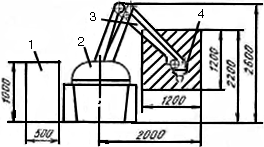

Рис.10.24. Манипулятор робота ПРГ-1Ц

а базе данного робота создан роботизированный комплекс, используемый на стадии контроля и укупорки изделий из ЭНМ. РТК предназначен для перекладки цилиндрических контейнеров массой 10 кг, диаметром 140мм и высотой 200 мм. Контейнеры служат для хранения в них десяти противопехотных мин типа «Бабочка».

Комплекс (рис. 10.23) состоит из накопителя 1, робота АМППУ-3 2, транспортера 3. При поступлении изделия на позицию съема транспортера срабатывает пневматический датчик, от которого дается разрешение на начало работы роботу. Рука манипулятора выдвигается и после схватывания изделия поднимается и втягивается. После этого она поворачивается на 90˚ вокруг вертикальной оси, осуществляя кантование изделия из вертикального в горизонтальное положение. Схват выдвигается и опускает изделие в накопитель. После разжатия схвата изделие (контейнер) оказывается в специальном ложементе накопителя, из которого оно поступает на последующую операцию. По сигналу пневматического датчика рука робота возвращается в исходное положение до поступления следующего изделия на позицию съема транспортера. Захватное устройство снабжено тарированным механизмом, обеспечивающим возможность ограничивать усилие сжатия губок схвата при зажиме им тонкостенных цилиндров.

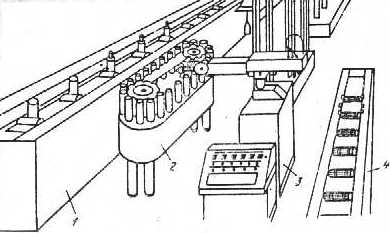

Робот с гидравлическим приводом ПРГ-1Ц предназначен для выполнения погрузочно-разгрузочных работ по снятию, установке, переносу и ориентации изделий из ЭНМ при обслуживании технологического оборудования в составе поточно-механизированных и гибких автоматизированных производствах (ГАП). Робот имеет рычажную конструкцию, благодаря чему эта модель отличается большой зоной сервиса с возможностью прямолинейных перемещений схвата.

ПР состоит из манипулятора и электронной системы управления МИСУР-Н. Манипулятор (рис. 10.24) включает в себя платформу 2, руку 3, захватное устройство 4 и маслостанцию 1. Маслостанция выполнена отдельным устройством и может быть установлена как за пределами зоны обслуживания, так и в непосредственной близости от платформы.

Силовой привод обеспечивает фиксированное положение переносимого объекта при отключении энергопитания. Электрооборудование выполнено в герметичном, взрывозащищенном исполнении.

Гидравлический привод робота состоит из трех основных узлов: горизонтального, вертикального и поворотного движений, каждый из которого снабжен своим гидромотором.

Датчики линейных и угловых перемещений контролируют положение схвата в пространстве и выполнены в герметичном и искробезопасном исполнении.

| Техническая характеристика робота ПРГ-1Ц | |

| Максимальная грузоподъемность, кгс | 70 |

| Число степеней подвижностей . . . . . | 5 |

| Точность позиционирования, мм . . . . | ± 3 |

| Максимальное перемещение руки: | |

| по вертикали, мм | 1200 |

| по горизонтали, мм | 1200 |

| по углу поворота, град | 300 |

| Ротация кисти, град . . . . . . . . . . . | 180 |

| Качание кисти, град . . . . . . . . . . . | 90 |

| Тип привода . . . . . . . . . . . . . . . | Гидравлический |

| Тип управляющего устройства . . . . . | Электронное МИСУ-Н |

| Способ программирования . . . . . . . | Обучение |

| Количество одновременно хранимых программ . . . . . . . . . . . . . . . . . | 4 |

| Количество каналов связи с оборудованием: | |

| на вход . . . . . . . . . . | 60 |

| на выход . . . . . . . . . | 60 |

| Максимальная длина программы (число команд) . . . . . . . . . . . . . . . . | 1024 |

| Габаритные размеры исполнительного устройства, мм . . . . . . . . . . . . . . | 1500×1000×2600 |

| Масса исполнительного устройства, кг | 1500 |

| Потребляемая мощность, кВт . . . . . | 3 |

Робот нашел применение в унифицированной поточно-механизированной линии изготовления ракетных зарядов к изделию 9Х164. На этой линии производятся обработка, контроль, разбраковка комплектация изделий длиной до 1200 мм, диаметром 170-200 мм массой до 65 кг.

ПМЛ состоит из 7 робототехнологических участков, каждый из которых обслуживается одним роботом ПРГ-1Ц с электронной системой управления. 7 задействованных на линии роботов обслуживают 36 единиц оборудования.

Транспортировка изделий внутри участка и между участками осуществляется роботами, установленными на двигающиеся программируемые тележки. Управление роботом производится от системы управления, в программе которой записан алгоритм совместной работы технологического оборудования и робота. Переналадка линии на выпуск других типов изделий сводится к смене программ в системе управления и регулировке приспособлений на обслуживаемом оборудовании.

Д

Рис.10.25. Планировка РТК загрузки грануляторов ПВГ-1 пиротехническим составам.

ругим примером использования робота ПРГ-1Ц является роботизированный комплекс гранулирования пиротехнического состава ПВГ-1. Роботизация данной фазы технологического процесса позволила полностью освободить от участия в нем обслуживающий персонал. Оборудование РТК устанавливается в бронекабинах. В состав комплекса (рис. 10.25) входят два гранулятора 4 типа ПВГ-1, конвейерный накопитель 5, тензометрические весы 3 и робот ПРГ-1Ц, снабженный специальным захватом 2. В бронекабину накопителем подается тара с составом для гранулирования и пустая тара под готовый гранулированный состав. Робот 1 подает пустую тару поочередно под грануляторы. После этого тара с составом забирается роботом с накопителя и при повороте схвата на 90° загружается последовательно в грануляторы, в которых производится операция гранулирования состава. Готовый состав выгружается в пустую тару, робот передает ее в накопитель, который выдает тару с составом за пределы РТК. Контроль массы загрузки гранулятора, массы тары и готового продукта осуществляется на тензометрических весах.

ругим примером использования робота ПРГ-1Ц является роботизированный комплекс гранулирования пиротехнического состава ПВГ-1. Роботизация данной фазы технологического процесса позволила полностью освободить от участия в нем обслуживающий персонал. Оборудование РТК устанавливается в бронекабинах. В состав комплекса (рис. 10.25) входят два гранулятора 4 типа ПВГ-1, конвейерный накопитель 5, тензометрические весы 3 и робот ПРГ-1Ц, снабженный специальным захватом 2. В бронекабину накопителем подается тара с составом для гранулирования и пустая тара под готовый гранулированный состав. Робот 1 подает пустую тару поочередно под грануляторы. После этого тара с составом забирается роботом с накопителя и при повороте схвата на 90° загружается последовательно в грануляторы, в которых производится операция гранулирования состава. Готовый состав выгружается в пустую тару, робот передает ее в накопитель, который выдает тару с составом за пределы РТК. Контроль массы загрузки гранулятора, массы тары и готового продукта осуществляется на тензометрических весах. | Техническая характеристика РТК загрузки грануляторов | |

| Производительность по составу, Н/ч | 1600 |

| Единовременная загрузка, Н | 800 |

| Количество обслуживаемых единиц оборудования | 4 |

| Масса тары с составом, кг | 50 |

| Диаметр тары, мм | 400 |

В общем случае создание роботизированных комплексов в производстве ЭНМ должно осуществляться с учетом характера технологического потока, расположения основного оборудования способа перемещения объектов между оборудованием, технических характеристик ПР, размещения межоперационного задела и транспортных систем. Кроме того, на структурную схему РТК влияют такие факторы, как технология изготовления, характеристики объектов, специализация производства и многое другое.

Практика показывает, что для производства ЭНМ более приемлемыми оказываются схемы с линейным или параллельным агрегатированием оборудования. Для одностаночных комплексов наиболее эффективны напольные передвижные роботы-манипуляторы малой грузоподъемностью с пневматическим приводом и линейная компоновка участка. При создании комплексов, включающих группу станков, обслуживаемых одним роботом, используют роботы в стационарном исполнении для круговой компоновки и подвижные или подвесные при линейной компоновке.

При проектировании РТК целесообразно применять системный подход и составление математических моделей движения рабочих органов ПР и оборудования. Это позволяет обосновать правильный вывод типа робота, место его установки и компоновки всего РТК.

В таблице 10.2 приводится перечень и краткая характеристика наиболее известных РТК используемых в поточно-механизированных линиях и АЛ производства ЭНМ.

*****

Применение робототехники а производстве ЭНМ раскрывает новые принципиальные возможности по завершению комплексной автоматизации взрыво- и пожароопасных производств, по созданию безлюдных технологий на основе гибких переналаживаемых участков. Вместе с тем решение данной фундаментальной задачи требует наряду с широким использованием робототехнических систем, коренной реконструкции и технического перевооружения всех звеньев производства ЭНМ на базе многофункциональных и перепрограммируемых машин и технологических линий с управлением от ЭВМ

| Роботизированные комплексы в производстве ЭНМ. Таблица 10.2. | |||

| Изготовление ракетных и артиллерийских зарядов | |||

| Название комплекса | Объекты манипуляции или обработки | Выполняемые роботом или манипулятором операции | Используемое оборудование |

| 1 | 2 | 3 | 4 |

| РТК приемки и клеймения ракетных зарядов | Ракетные заряды из баллиститного пороха | Прием заряда из прессового оборудования и подача на автомат клеймения | Робот ПРГ, автомат клеймения, транспортер, накопитель |

| РТК участка дефектоскопии | Малогабаритные ракетные заряды массой до 20 кг | Взятие заряда из накопителя и его укладка на стол дефектоскопирования. Обратные действия по окончании цикла дефектоскопирования | Робот МПУ-1В, накопитель кассет, рентгеновский аппарат РУП-10 |

| РТК участка распрессовки | Ракетные заряды 9Х152 из СТТ | Съем заряда изложенницы с ложемента тележки и укладка на ложемент автомата распрессовки, обратные действия по окончании цикла распрессовки | Робот МПУ-1В, ложемент с изложницей, автомат распрессовки ПР-2 |

| РТК механической обработки | Ракетные заряды средних размеров из баллиститного пороха | Перекладка заряда с транспортера адресователя в приемное устройство техобработки | Транспортный робот-манипулятор, транспортер-адресователь, станки сверления и фрезерования |

| ГАП концевых операций (ГАП-856) | Ракетные заряды типа 856 к ракете С-8 | Межоперационное транспортирование зарядов | 6 пневматических роботов типа 1ВП5-4 (ПРП-1), автоматы бронепокрытия, наклейки торцевых колец контроля |

| ГАП изготовления ракетных зарядов (ГАП-164) | Ракетные зарядов типа 164 | Транспортная связь между РТК | Робот с гидравлическим приводом ПРГ-1Ц, 6 РТК: загрузка и дефектоскопирование, входного и выходного контроля, механической обработки, бронирования, комплектации, укупорки |

| РТК загрузки артиллерийского пороха | Связанные пороховые пучки | Снятие с транспортера и установка пучка в гильзы, размещенных на накопителях | Робот АМП-2, транспортер пороховых пучков, накопитель гильз |

| Таблица 10.2 (Продолжение) | |||

| Снаряжение боеприпасов | |||

| 1 | 2 | 3 | 4 |

| РТК сборки кумулятивных зарядов | Кумулятивные заряды | Съем зарядов с транспортера и установка в станки сборки. Обратные действия | 12 манипуляторов с четырьмя схватами, 12 станков сборки, спутниковый транспортер «Бриг-10Б» |

| РТК сборки-разборки пресс-инструмента | Кумулятивные заряды калибром 100мм | Съем снарядов со спутника транспортера и установка на поддон прессовой установки. Обратные действия | 2 робота «Бриг-10Б» с пневматическим приводом, накопитель, прессовая установка 1Д0334 |

| РТК контроля и укупорки | Контейнеры с противопехотными минами «Бабочка» | Перестановка контейнеров с транспортера на накопитель с переориентацией изделий из вертикального положения в горизонтальное | Робот АМППУ-3, накопитель, транспортер |

| РТК проверки на герметичность | Металлические емкости массой 20 кг | Перестановка емкости с транспортера на станок герметичности | Манипулятор, 2 станка для проверки герметичности, транспортер |

| РТК изготовления металлотары для упаковки снарядов «Выстрел» | Элементы металлотары | Обслуживание оборудования и перекладка металлотары на транспортер | 4 робота «Бриг-10Б», 2 станка растяжки, пресс типа К2330Б, транспортер |

| РТК перекладки изделий | Заряды массой 400 г | Перекладка изделий между технологическими агрегатами | Манипулятор АМППУ-5, агрегаты обработки и обертки |

| РТК окраски | Деревянная тара для боеприпасов | Окраска тары | Окрасочный робот с краскопультом |

| Изготовление пиротехнических изделий и средств взрывания | |||

| РТК сборки взрывателей | Взрыватели | Сборка узлов взрывателей | Сборочные минироботы |

| РТК для гальванопокрытия | Капсулы, гильзы | Обслуживание ванн | Манипулятор АМППУ, ванна |

| РТК загрузки грануляторов ПВГ-1 | Тара с пиротехническим составом | Обслуживание грануляторов и тензометрических весов | Робот ПРГ-1Ц, 2 гранулятора, накопитель |

| РТК загрузки и выгрузки смесителя С-200 | Тара с пиротехническим составом | Обслуживание смесителя | Робот ПРГ-1Ц, смеситель С-200, конвейер-накопитель |

| РТК для изготовления дымовых шашек «Ватник» | Корпуса шашек | Транспортирование шашек, загрузка и разгрузка оборудования | Манипулятор, робот «Бриг-10Б», литьевая установка, станок всавки шашек в корпуса, станок всавки крышек |