ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 30.11.2023

Просмотров: 155

Скачиваний: 7

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

10.4. Системы программного управления

Отличительной особенностью промышленных роботов является выполнение операционных действий в циклическом режиме по заранее введенной жесткой программе. Данная задача выполняется с помощью систем программного управления.

Выбор программного режима работы систем управления роботов обусловлен характером автоматизируемых процессов, для которых свойственны цикличность и воспроизводимость выполняемых действий. Системы программного управления должны обеспечивать перемещение захватного устройства манипулятора по заранее заданной траектории в рабочей зоне сервиса. Поставленная цель может быть достигнута системой управления, обладающей способностью:

- сохранение информации о требуемой траектории движения схвата манипулятора;

- выполнения алгоритмов управления с максимальным соответствием заданной траектории и требуемой точностью вывода схвата в заданные точки;

- перепрограммирование на отработку новых траекторий.

Работа систем управления может происходить в одном из двух основных режимов: программирование системы и автоматическое воспроизведение программных движений.

Программирование - это совокупность действий, необходимых для занесения в память устройства управления ПР требуемой управляющей программы. Программирование выполняется оператором.

В зависимости от способа ввода информации в устройство управления ПР различают следующие основные методы подготовки программ: аналитический, программирование обучением, автоматическое программирование, программирование с самообучением.

По аналитическому методу, исходя из решаемых роботом задач, рассчитываются координаты точек требуемой траектории схвата манипулятора. Информация передается через устройство ввода в запоминающее устройство системы. Для аналитического метода программирования характерна пассивная роль самой программной системы управления, поскольку, кроме устройства ввода и запоминающего устройства, остальные части системы не принимают участие в работе.

Метод обучения заключается в организации с помощью оператора однократного образцового выполнения программируемой операции с одновременной записью в запоминающее устройство сигналов о текущих значениях координат звеньев манипулятора. Оператор, программирующий систему, вручную перемещает схват по необходимой траектории в рабочей зоне сервиса робота. Информация о происходящих при этом изменениях положения звеньев манипулятора считывается с чувствительных элементов и через устройство сопряжения поступает на запись в запоминающее устройство.

Программирование обучением является наиболее простым и распространенным методом, осуществляемым с непосредственным участием оператора. Его применяют для цикловых, позиционных и контурных систем управления.

Автоматическое программирование обеспечивает заблаговременную подготовку программ с помощью автоматизированных систем и применяется для ПР с позиционным и контурным управлением.

Программирование самообучением применено в промышленных роботах с развитыми сенсорными устройствами и адаптивным управлением.

Автоматическое воспроизведение программных движений является вторым основным режимом работы СУ, когда программирование робота закончено. Различают три группы систем управления, с помощью которых выполняется заданная программа: цикловая, позиционная и контурная.

Цикловые системы управления нашли применение в промышленных роботах с ограниченным числом точек позиционирования – не более 2-4 по каждой степени подвижности. В роботах с данной СУ перемещение подвижных элементов ограничивается либо концевыми выключателями, либо жесткими переналаживаемыми упорами. Цикловые роботы в подавляющем большинстве применяют на вспомогательных операциях по обслуживанию основного технологического оборудования, не требующих большого числа точек позиционирования.

Н

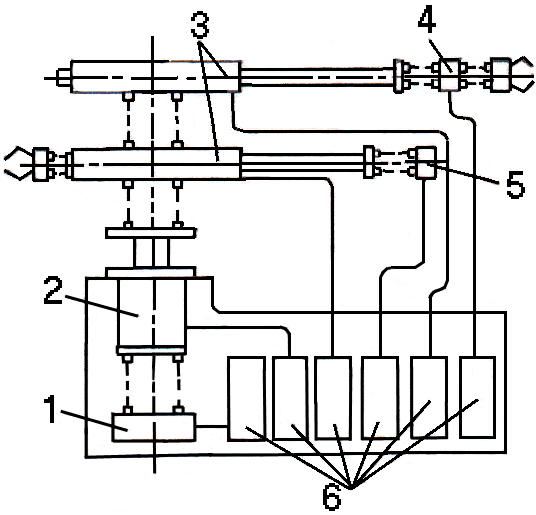

аибольшая совместимость данной группы системы управления наблюдается с манипуляторами работающими на пневматическом приводе. В этом случае имеются наиболее благоприятные условия создания робототехнических систем с использованием блочно-модульного принципа. Он позволяет компоновать различные модификации манипулятора и систем управления из унифицированных модулей и блоков, если они работают на едином энергоносителе – сжатом воздухе (рис. 10.7).

аибольшая совместимость данной группы системы управления наблюдается с манипуляторами работающими на пневматическом приводе. В этом случае имеются наиболее благоприятные условия создания робототехнических систем с использованием блочно-модульного принципа. Он позволяет компоновать различные модификации манипулятора и систем управления из унифицированных модулей и блоков, если они работают на едином энергоносителе – сжатом воздухе (рис. 10.7).В

Рис. 10.7. Схема циклового робота, построенного по блочно – модульному принципу.

производстве ЭНМ известны два типа специализированных роботов АМП и АМППУ имеющих цикловые СУ, спроектированные из блоков и модулей пневматической системы струйно-мембранной техники «ЦИКЛ». Эти роботы осуществляют перемещение взрывоопасных объектов (пороховые заряды, заряды из ВВ) при обслуживании технологического оборудования и выполняют минимальный объем движений с 2-3 точками позиционирования.

Роботы с позиционным управлением, так же как и с цикловым управлением, перемещают рабочий орган дискретно «от точки к точке». Цикловые системы управления наиболее просты, надежны в эксплуатации и дешевы. К недостаткам данного типа управления следует отнести малую универсальность и соответственно ограниченные технологические возможности.

Позиционные системы управления практически не имеют ограничений на число точек позиционирования, которое определяется только объемом памяти запоминающих устройств.

Пневматическая система ЦИКЛ рассчитана на 24 такта работы шести исполнительных устройств, каждое из которых может перемещаться до четырех раз в цикле. В любом такте имеется возможность вводить блокировки от сопрягаемого оборудования, а также выводить сигналы на оборудование. Устройство построено по блочному принципу. Оно включает в себя блок команд, блок выходов на исполнительные устройства для воздействия на механизмы ИУ, блок выходов на внешнее оборудование, блок произвольной логики, блок реле времени. Каждый из функциональных блоков состоит из нескольких модулей. В зависимости от сложности реализуемого алгоритма число модулей в составе блока может меняться.

Всего система управления содержит 10 модулей системы «ЦИКЛ». Модули снабжены разъемами сигнализацией каждого выходного сигнала, что создает большие удобства при эксплуатации.

Входные и выходные каналы с помощью гибких трубок выведены на штуцера наборного поля. Программирование работа манипулятора осуществляется соединением штуцеров поля между собой. При этом выбирается число исполнительных устройств манипулятора, необходимое для осуществления алгоритма, задается последовательность и число срабатываний каждого из них в течение цикла, программируются выдержки времени и команды на внешнее оборудование. Наборное поле содержит 300 штуцеров.

Всю коммутацию на наборном поле проводят по карте программирования, которая составляется на основе алгоритма работы. Алгоритм описывает последовательность движений манипулятора, блокировки, внешних связей, команд на сопрягаемое оборудование. Карта программирования хранится вместе с паспортом на манипулятор. На верхней панели пульта расположены органы управления манипулятором в наладочном режиме, а также пусковые и стоповые кнопки, сигнализаторы режима работы.

Все выходные и входные каналы манипулятора, а также внешнего оборудования, соединяются с определенными штуцерами на клеммнике пульта управления.

Роботы с позиционным управлением применяют, когда необходимо выполнять сложные манипуляционные операции с большим числом фиксированных состояний схвата. При этом перемещение рабочего органа происходит по заданным точкам (позициям) без контроля траектории движения между ними.

Манипуляторы позиционного робота имеют, как правило, 5-7 степеней подвижности, что обеспечивает им достаточно широкие манипуляционные возможности. Важное значение имеет правильное построение кинематической схемы манипулятора, чем достигается рациональное выполнение основных технологических движений. Это обеспечивает также более точное позиционирование и упрощает программирование робота.

В позиционных роботах наибольшее применение нашли гидравлические и электрические приводы как обладающие наилучшими динамическими качествами.

Для измерения положения звеньев манипулятора каждая степень подвижности оснащается точными датчиками положения.

Позиционные СУ могут быть аналоговыми и цифровыми, каждая из которых определяется видом используемых в них устройств сравнения сигналов программы робота и сигналов датчиков обратной связи.

На начальном этапе развития робототехники использовались, главным образом, аналоговые системы управления. Эти системы являются наиболее простыми по конструкциям и менее дорогими. Их сборка осуществляется на базе хорошо освоенных серийных элементов. Вместе с тем, данные системы отличаются меньшей по сравнению с цифровыми системами помехоустойчивостью, ограниченной точностью отработки программы. Кроме того, при использовании ЭВМ в аналоговой СУ возникают трудности, связанные с необходимостью преобразования поступающей из электронной машины закодированной в цифровом виде информации для ее ввода в аналоговую систему управления.

В настоящее время наиболее перспективным является развитие цифровых позиционных систем управления с использованием мини-компьютеров. В цифровой позиционной СУ координаты каждого фиксированного состояния руки и схвата, занимаемого при очередном позиционировании, записываются в цифровой форме на магнитном или электронном носителе. Интервал между двумя записанными позициями является шагом программы. При необходимости между позициями можно записать выдержки времени – паузы.

После записи и проверки программы робот воспроизводит рабочий цикл автоматически нужное число раз. В настоящее время разработаны и используются в качестве средств позиционного управления ПР устройства серии УМП, ПУР-2М, АПС-1, МИСУР-Н. Примером использования данной СУ в производствах ЭНМ может служить промышленный робот с гидравлическим приводом ПРГ-1Ц (раздел 10.7). Используемая в нем цифровая электронная система МИСУР-Н предназначена для позиционного управления специализированными роботами, имеющих взрывобезопасное исполнение. Связь системы с технологическим оборудованием осуществляется помехозащитными частотно-кодированными каналами. Программирование робота производится в ручную методом обучения. Энергозависимая память системы обеспечивает хранение программы в течение 3000 часов при отключении питания. Данный робот, благодаря использованию в нем цифровой позиционной СУ, отличается многопозиционностью и способностью выполнять сложные технологические движения.

Электронное устройство управления МИСУР предназначено для управления роботами со следящими приводами, действия которых могут осуществляться по сложным алгоритмам с многоточным позиционированием, а также цикловыми роботами. Система позволяет синхронизировать работу манипулятора с технологическим оборудованием по 64 помехоустойчивым каналам связи. Большой объем памяти и широкие логические возможности системы допускают создавать технологические комплексы с роботами, возложив на систему управления роль координатора с целью упрощения устройства автоматики.

Учитывая специфику взрывоопасных производств химической отрасли, в УУ предусмотрены возможности управления роботом на расстоянии до 100 м; подключения датчиков предотвращения столкновения с непредвиденными препятствиями, а также программирования предельного усилия сжатия схвата.

В состав УУ входят панель оператора, блок основного канала, блок цифрового канала, блок связи с технологическим оборудованием, блок усилительно-преобразующий.

Панель оператора служит для размещения управляющих органов и средств индикации. Индикация дает информацию о номерах исполняющего кадра и обслуживаемого технологического оборудования, режимах работы устройства.

Устройство МИСУР работает в режимах: «Обучение» и «Воспроизведение».

В режиме «Обучение» производится запись программы работы в память УУ методом непосредственного прохождения манипулятором всех необходимых точек позиционирования. Управление роботом осуществляется от пульта ручного управления, на котором соответствующими кнопками включаются программируемые координаты.

В режиме «Воспроизведение» осуществляется отработка программы, записанной в запоминающем устройстве в режиме «Обучение». Отработка программы может производиться по кадрам и автоматически.

Позиционное управление позволяет повысить универсальность и технологические возможности ПР. К недостаткам относят нерегулярность траектории между заданными точками.

Контурные системы управления – применяются в роботах, выполняющих технологические процессы с непрерывным перемещением исполнительного органа по заданной траектории. К таким процессам относятся, например, окраска пульверизатором, непрерывная дуговая сварка. Именно на этих операциях в основном и применяются роботы с контурным управлением. В этом случае роботы выступают уже в качестве технологического оборудования.

Помимо непрерывности движения по заданной траектории контурные СУ должны обеспечивать определенный скоростной режим перемещения рабочего органа в соответствии с условиями выполнения технологической операции, соблюдая при этом необходимую точность позиционирования. Отмеченное выше отражается на параметрических особенностях СУ контурных роботов. Если окрасочные роботов могут иметь довольно грубую измерительную часть и высокое быстродействие, то сварочные роботы, напротив, должны иметь высокоточные датчики и работать достаточно медленно.

Контурные роботы с высоким быстродействием чаще всего имеют электрогидравлический привод. В сварочных роботах применяют электрический привод, с помощью которого можно более точно регулировать скорости движения манипуляторов. При контурном управлении манипулятором необходимо обеспечивать непрерывную синхронную отработку движений по всем координатам. Существуют два основных способа построения контурных устройств управления. Первый способ основан на записи информации о требуемом положении по каждой координате в виде непрерывной траектории, а второй способ – на записи информации о положении конечным числом узловых (опорных) точек требуемой траектории и расчете непрерывной траектории между этими точками методом интерполяции. При использовании первого способа в устройстве управления отсутствуют вычислительные блоки, но необходимо запоминающее устройство с большим объемом памяти, а при применении второго способа – объем запоминания невелик, но требуется интерполятор. Последняя структура устройства контурного управления более предпочтительна, так как в этом случае вычислительные блоки достаточно просто реализуются на базе микропроцессоров и микро-ЭВМ.

Устройства контурного управления моделей УКМ-522 и УКМ-772 разработаны на базе микро-ЭВМ. В качестве программоносителя используется накопитель на магнитной ленте, возможно использование накопителя на гибких магнитных дисках. В памяти одновременно могут находиться до четырех управляющих программ. Выбор требуемой программы обеспечивается по сигналам от обслуживаемого оборудования или вручную с пульта управления. Программирование осуществляется методом обучения.

Блоки ввода, вывода и таймера служат для синхронизации самих устройств, а также для обеспечения взаимодействия их с ПР и обслуживаемым оборудованием. Комплекс отладочных средств математического обеспечения осуществляет требуемое тестовое диагностирование работы устройств и отдельных их блоков. Устройства имеют режимы работы: обучение, автоматическая работа, разметка магнитной ленты, ввод и вывод информации на внешний программоноситель, редактирование, тестовый контроль. На пульте управления имеется цифровая индикация режимов работы. Номера программы, сбоя устройства.

Конструктивно устройства выполнены в виде стойки с выносным пультом обучения.

Устройство УКМ-552 предназначено для управления ПР и окрасочным оборудованием при автоматизации технологических процессов нанесения лакокрасочных покрытий на поверхность подвижных или перемещаемых конвейером изделий сложной пространственной конфигурации. Устройство УКМ-772 служит для управления ПР и сварочным оборудованием при автоматизации технологического процесса электродуговой сварки.

| . Система внешней информации | ||

| | | |

| | | |

| | | |

| | | |

| | | |

| | | |

| | | |

| | | |

| | | |

| | | |

| | | |

| | | |

В производствах ЭНМ особенно на их основных фазах применение роботов с контурным управлением не характерно. Однако они могут быть использованы при выполнении вспомогательных операции, например при покрытии лаком, грунтовые, окраске изделий (шин, снарядов, упаковочной тары).

В целом контурные системы управления обладают значительными универсальностью и технологическими возможностями. К их недостаткам следует отнести сложность и высокую стоимость.

В настоящее время на базе микропроцессорной техники и микро-ЭВМ развиваются ПР с адаптивным управлением. При использовании адаптивных роботов отпадает необходимость в сложных технологических приспособлениях для ориентирования и позиционирования деталей.

10.5. Информационные системы.

В любом технологическом процессе независимо от уровня его автоматизации может существовать фактор неопределенности условий выполнения рабочих операций, обусловленный несоответствием позиционирования объекта манипуляции заданным координатам, нарушением пространственной ориентации объекта, сбоем подачи объектов в зону сервиса манипулятора, появление незапланированных препятствий на траектории движения схвата и т.д. Другими словами рабочая обстановка, в которой эксплуатируется робот в любой текущий момент времени может оказаться неизвестной и меняться непредсказуемо в широком диапазоне.

Вместе с тем. Роботы с жестким программным управлением могут работать только в строго определенных и неизменных условиях. Это требует существенного упорядочения рабочей среды и сопряжено с большими затратами на изготовление высокоточных ориентиров, позиционеров и других дополнительных устройств. В результате значительно сужается диапазон применения автоматических манипуляторов, процесс роботизации усложняется, производство становится менее гибким. В этой связи появилась необходимость создания роботов, обладающих способностью автоматически приспосабливаться к меняющимся условиям его эксплуатации.

Данная задача может быть выполнена оснащением роботов информационными системами очувствления, способных быстро и точно измерить параметры внешней среды и передать информацию в СУ для выработки адекватной управляющей команды.

Информационные системы в значительной мере определяют функциональные возможности ПР и эффективности их использования на производстве.

Основным техническим средством, с помощью которого строятся информационные системы, являются сенсорные устройства.

Сенсорные устройства обеспечивают получение данных о текущих значениях параметров рабочей среды, распознавание и обнаружение объектов манипуляции. Информация, поступающая с различных сенсорных устройств, используется в СУ для построения цифровой модели движения робота при выполнении технологических операций. Во многих информационных системах в качестве сенсорных устройств используются датчики информации (определение см. раздел 10.1).

В зависимости от функционального назначения и характера решаемых задач информационная система ПР может быть условно разделена на системы внешней и внутренней информации.

10. 5.1. Система внешней информации.

Данная система формирует информацию о параметрах выполняемой или контролируемой технологической операции. Используемые в системах внешней информации сенсорные устройства могут воспринимать информацию на различных расстояниях от ее источника. По данному признаку сенсорные устройства делятся на ближние (контактные) и на дальние (бесконтактные).

Устройства сенсорики ближнего действия используются для очувствления схватов и других частей манипуляторов. Они позволяют фиксировать их контакт с объектами внешней среды, измерять усилия взаимодействия, фиксировать проскальзывание объектов.

Ниже приведен перечень задач выполняемых ПР с адаптивным управлением и возможные типы датчиков внешней информации ближнего действия

| Решаемая задача | Тип датчика |

| Определение ориентации объекта в пространстве | Телевизионные датчики; лазерные дальномеры; локационные рецептивные поля; ультразвуковые рецептивные поля; силомоментные датчики и датчики положений; контактные датчики и датчики положений; тактильные матрицы и датчики положений |

| Контроль наличия объекта в захвате | Контактные датчики; струйные датчики; локационные датчики; ультразвуковые датчики; силовые датчики совместно с датчиками положений |

| Определение ориентации объекта внутри захвата | Контактные датчики; струйные датчики; локационные датчики; ультразвуковые датчики; тактильные матрицы |

| Распознавание формы объектов; их классификация | Телевизионные датчики; лазерные дальномеры; контактные датчики в сочетании с датчиками положений; тактильные матрицы и датчики положений; контактные датчики положений |

| Контроль наличия перемещения объекта относительно захвата | Датчики перемещения |

| Захватывание легко деформируемых, хрупких объектов | Датчики моментов и усилий; датчики перемещений; сочетание датчиков перемещений, моментов и усилий |

| Надежное удержание объектов при воздействии на них динамических возмущающих воздействий | Датчики перемещения; датчики моментов и усилий; сочетание датчиков перемещения, моментов и усилий |

В качестве иллюстраций рассмотрим конструкцию и принцип действия некоторых датчиков указанных в перечне.

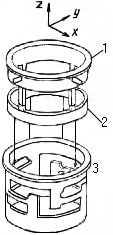

Датчик усилия и момента сил может фиксировать текущие силовые параметры нагружения схвата и звеньев манипулятора робота. Пример конструкции такого датчика представлен на рис. 10.8. Датчик состоит из секций фрезерованной алюминиевой трубки соединенных упругими перемычками, на которых наклеены тензометры, фиксирующие деформации элементов датчиков пропорциональные возникающим в них напряжениям. Рассмотренный датчик способен измерять все три составляющие как прилагаемых усилий, так и крутящих моментов.

С

Рис.10.8.

Датчик усилия и момента сил.

1,3 – секции датчтка,

2 – перемычка.

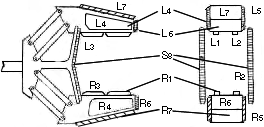

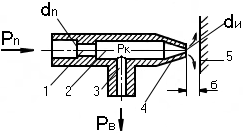

труйные датчики имеют принцип действия, основанный на взаимодействии потока, вытекающего из питающего сопла, с объектом. Датчик типа сопло-заслонка имеет питающее сопло 1, межсопловую камеру 2, выходной канал 3, измерительное сопло 4 (рис.10.9). Обычно диаметр dП питающего сопла значительно меньше диаметра dИ, и поэтому давление рК в камере 2 определяется зазором δ между торцом сопла 4 и заслонкой (объектом) 5. Расход воздуха через выходное сопло 3 является нагрузкой датчика, однако при подаче выходного давления рВ≈рК на мембранный или сильфонный усилитель расход воздуха может отсутствовать. При перемещении заслонки (объекта) вдоль оси сопел струйные преобразователь сопло-заслонка может работать как аналоговый измеритель расстояния, а при перемещении заслонки в перпендикулярном направлении – как датчик положения (наличия объекта).

труйные датчики имеют принцип действия, основанный на взаимодействии потока, вытекающего из питающего сопла, с объектом. Датчик типа сопло-заслонка имеет питающее сопло 1, межсопловую камеру 2, выходной канал 3, измерительное сопло 4 (рис.10.9). Обычно диаметр dП питающего сопла значительно меньше диаметра dИ, и поэтому давление рК в камере 2 определяется зазором δ между торцом сопла 4 и заслонкой (объектом) 5. Расход воздуха через выходное сопло 3 является нагрузкой датчика, однако при подаче выходного давления рВ≈рК на мембранный или сильфонный усилитель расход воздуха может отсутствовать. При перемещении заслонки (объекта) вдоль оси сопел струйные преобразователь сопло-заслонка может работать как аналоговый измеритель расстояния, а при перемещении заслонки в перпендикулярном направлении – как датчик положения (наличия объекта). М

Рис.10.9. Схема струйного датчика типа «сопло-заслонка».

Рис.10.10. Размещение датчиков тактильной информации в захватном устройстве робота.

икровыключатели – простейшие осязательные контактные датчики внешней информации, служащие для обнаружения момента соприкосновения руки робота с объектом. С их помощью определяется положение объекта и осуществляется управление движением захвата. Помимо выполнения простейших действий (захватывание объекта, изменение направления движения) путем соответствующей установке переключателей на руке и в схвате с использованием логической схемы можно оценивать относительное положение робота и объекта, управлять приводом руки для обхода препятствий и т.п. Применение малогабаритных и легких микропереключателей обеспечивает более высокие точность и возможность взаимодействия с неметаллическими объектами. Однако микропереключатели не могут работать в условиях повышенной температуры и имеют меньшую надежность, так как для них опасны удары при соприкосновении с объектом.

икровыключатели – простейшие осязательные контактные датчики внешней информации, служащие для обнаружения момента соприкосновения руки робота с объектом. С их помощью определяется положение объекта и осуществляется управление движением захвата. Помимо выполнения простейших действий (захватывание объекта, изменение направления движения) путем соответствующей установке переключателей на руке и в схвате с использованием логической схемы можно оценивать относительное положение робота и объекта, управлять приводом руки для обхода препятствий и т.п. Применение малогабаритных и легких микропереключателей обеспечивает более высокие точность и возможность взаимодействия с неметаллическими объектами. Однако микропереключатели не могут работать в условиях повышенной температуры и имеют меньшую надежность, так как для них опасны удары при соприкосновении с объектом.