ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 30.11.2023

Просмотров: 75

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

При подаче питания на провод К97 возбуждается катушка вентиля ПВ-Н переключателя вентиляторов. Переключатель поворачивается в положение Низкая скорость. Двигатели вентиляторов соединяются последовательно. Блокировки ПВ-Н замыкаются, а блокировки ПВ-В размыкаются. От провода К97 через блокировку ПВ-Н возбуждается катушка контактора 42-2, контактор включается и подсоединяет цепь двигателей вентиляторов к контактной сети.

Размыкающая блокировка контактора 42-2 разрывает цепь питания катушек вентилей переключателя вентиляторов. Однако переключатель вентиляторов остается в положении Низкая скорость.

1.4 ТЕХНИЧЕСКИЕ ДАННЫЕ

Номинальное напряжение силовой цепи……………………………. 3000 В

Номинальный ток………………………………………………………. 35 А

Номинальное давление сжатого воздуха…………………………… 5 кг/см2

Номинальное напряжение цепи управления………………………… 50В

Наименьшее давление сжатого воздуха для работы аппарата……..3,75 кг/см2

Масса………………………………………………………………….. 28 кг

2 ТЕХНОЛОГИЯ РЕМОНТА ПЕРЕКЛЮЧАТЕЛЕЙ ВЕНТИЛЯТОРОВ ПШ-5Г

2 ТЕХНОЛОГИЯ РЕМОНТА ПЕРЕКЛЮЧАТЕЛЕЙ ВЕНТИЛЯТОРОВ ПШ-5Г2.1 СИСТЕМА ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ И РЕМОНТА ЭЛЕКТРОВОЗОВ

Для поддержания электровозов в работоспособном состоянии и обеспечения надежной и безопасной их эксплуатации существует система технического обслуживания и ремонта электроподвижного состава. Она введена приказом МПС России от 30 декабря 1999 г. N ЦТ-725 и положением № 3р от 17.01.2005г.

Предусматривается проведение следующих видов технического обслуживания и текущего ремонта электровозов постоянного тока серий ВЛ:

- технические обслуживания ТО-1, ТО-2, ТО-3 для предупреждения появления неисправностей, поддержания электровозов в работоспособном и надлежащем санитарно-гигиеническом состоянии, обеспечения бесперебойной, безаварийной работы и пожарной безопасности. Техническое обслуживание ТО-3 может быть упразднено начальником железной дороги по согласованию с Департаментом локомотивного хозяйства МПС России;

- техническое обслуживание ТО-4 для обточки бандажей колесных пар без выкатки их из-под электровоза при достижении оптимальных для данного участка эксплуатации или предельных величин проката и толщины гребней бандажей;

- техническое обслуживание ТО-5, выполняемое:

в процессе подготовки электровоза для постановки в запас МПС России и длительного содержания в резерве железной дороги -ТО-5а;

в процессе подготовки электровоза к отправке в недействующем состоянии в капитальный ремонт на заводы или в другие депо, в текущий ремонт в другие депо, передачи на баланс другим депо или передислокации-ТО-5б;

в процессе подготовки электровоза к эксплуатации после постройки, ремонта на заводах или в других депо, после передислокации-ТО-5в;

в процессе подготовки электровоза к эксплуатации перед выдачей из запаса МПС России или РУД-ТО-5г;

- текущие ремонты ТР-1, ТР-2 и ТР-3 для поддержания работоспособности электровозов, восстановления основных эксплуатационных характеристик и обеспечения их стабильности в межремонтный период путем ревизии, ремонта, регулировки, испытаний и замены деталей, узлов, агрегатов.

- капитальные ремонты (КР-1 и КР-2) являются главным средством «оздоровления» электровозов и предусматривают восстановление несущих конструкций кузова, сложный ремонт рам тележек, колесных пар и редукторов, тяговых двигателей и вспомогательных машин, электрических аппаратов, кабелей и проводов, восстановление чертежных размеров деталей и т. д. Капитальные ремонты электровозов осуществляют на ремонтных заводах.

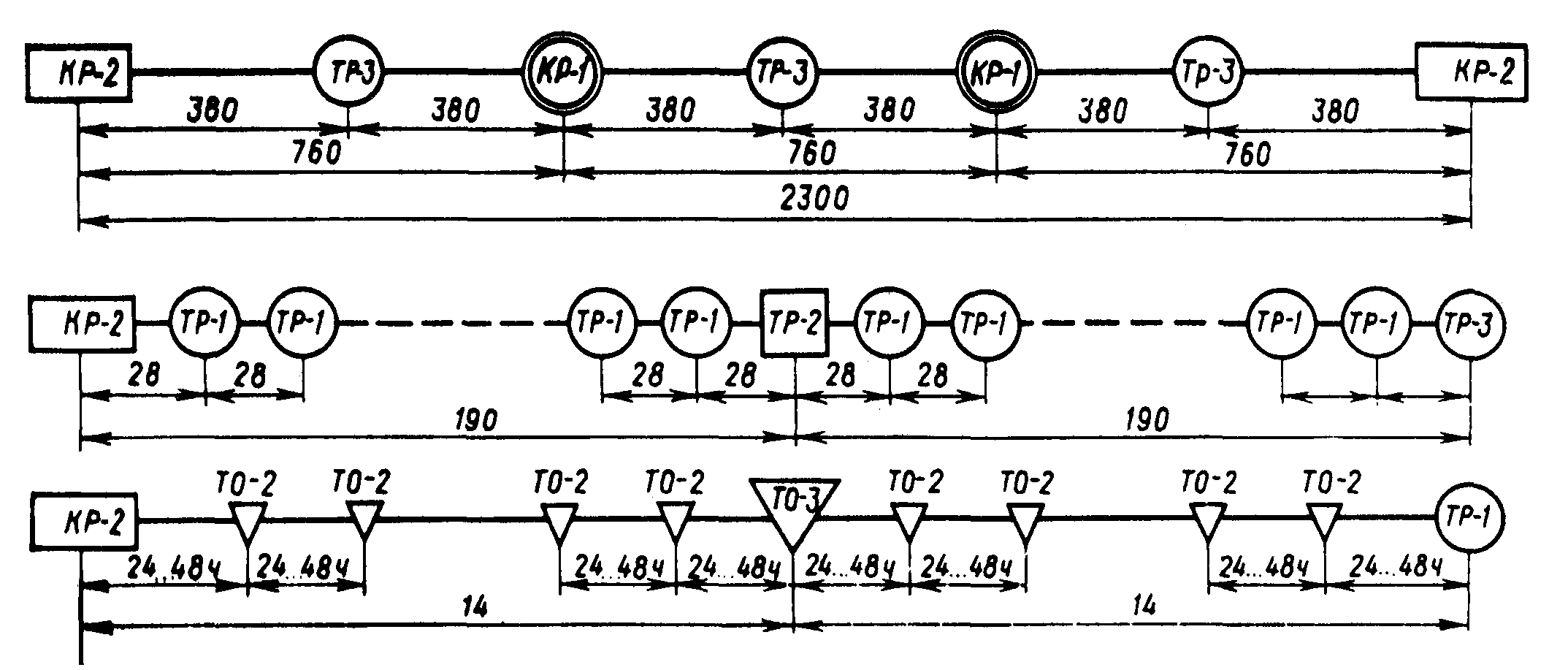

Ремонтный цикл включает последовательно повторяемые виды технического обслуживания и ремонта. Порядок их чередования определяется структурой ремонтного цикла.

Периодичность ремонта магистральных электровозов, т. е. пробеги между техническими обслуживаниями и ремонтами, а также нормы простоя электровозов при этом устанавливаются начальниками дорог с учетом конкретных эксплуатационных условий на основе нормативов приказа МПС

(рис.2)

(рис.2)

Рисунок 2 - Нормативы межремонтных пробегов в км

Нормы продолжительности технических обслуживаний ТО-4, ТО-5, текущих ремонтов ТР-1, ТР-2 и ТР-3 устанавливаются начальником железной дороги, исходя из технической оснащенности депо, рационального использования ремонтной базы, равномерной загрузки участков по ремонту, обеспечения высокого качества ремонта, проведения испытания и приемки электровозов после ремонта, а также с учетом выполнения установленной нормы деповского процента неисправных электровозов.

Нормы продолжительности технических обслуживаний ТО-4, ТО-5, текущих ремонтов ТР-1, ТР-2 и ТР-3 устанавливаются начальником железной дороги, исходя из технической оснащенности депо, рационального использования ремонтной базы, равномерной загрузки участков по ремонту, обеспечения высокого качества ремонта, проведения испытания и приемки электровозов после ремонта, а также с учетом выполнения установленной нормы деповского процента неисправных электровозов.2.2 РАЗБОРКА И РЕМОНТ ПЕРЕКЛЮЧАТЕЛЯ

Переключатель разбирают, снимают пневматический привод, стойку с пальцедержателем, барабан с контактными сегментами. С гетинаксового пальцедержателя демонтируют пальцы, скребками очищают старое лаковое покрытие. При наличии трещин, прожогов, расслоений пальцедержатель заменяют.

Разработанные отверстия и отверстия с сорванной резьбой в прокладках и установочных планках заваривают и обрабатывают. Крепежные детали — болты, винты, гайки с сорванными гранями и шлицевыми пазами, неполноценной резьбой — заменяют. Годные крепежные детали, а также планки и подкладки оцинковывают.

Контактные блокировочные пальцы зачищают стеклянной бумагой, оплавленные поверхности запиливают. Изогнутые контактные пружины пальцев выправляют. Сухарики пальцев, имеющие износ по высоте более 1,0 мм, заменяют. Наплавка сухариков недопустима, так как нагрев их приводит к потере упругих свойств контакторных пружин, изготовленных из бронзы марки КМЦ. Новые сухарики приклепывают к пружинам и пропаивают припоем ПОС 40. Контактные пружины с трещинами и потерявшие упругость заменяют новыми.

Контактные блокировочные пальцы зачищают стеклянной бумагой, оплавленные поверхности запиливают. Изогнутые контактные пружины пальцев выправляют. Сухарики пальцев, имеющие износ по высоте более 1,0 мм, заменяют. Наплавка сухариков недопустима, так как нагрев их приводит к потере упругих свойств контакторных пружин, изготовленных из бронзы марки КМЦ. Новые сухарики приклепывают к пружинам и пропаивают припоем ПОС 40. Контактные пружины с трещинами и потерявшие упругость заменяют новыми.Барабан переключателя очищают от грязи и старой краски. Снимают медные и фибровые сегменты и производят замер их толщины. Медные сегменты, имеющие толщину контактной части менее допустимой, а также оплавленные или поврежденные, восстанавливают газовой наплавкой или заменяют новыми. Новые фибровые сегменты после окончательной обработки пропитывают в льняном масле. Проверяют надежность крепления рычага к валу барабана к держателям. При наличии люфта заменяют конические штифты и шпонку рычага. При ремонте допускают постановку уширенной шпонки. Винты крепления цилиндра барабана к держателям подтягивают (головки винтов должны быть утоплены в тело барабана) и заливают компаундной массой. При наличии больших прожогов и трещин в бакелитовом цилиндре барабана его заменяют. Барабан с установленными сегментами протачивают на токарном станке и шлифуют. Биение окружности сегментов не должно превышать 0,5 мм. Ползун, имеющий выработку более 0,4 мм, заменяют. Размеры сторон квадрата ползуна выдерживают по пазу поршня привода. Выработку опорных плоскостей, регулировку угла поворота и фиксацию положений барабана производят наплавкой упоров рычага. После ремонта барабана открытые места окрашивают эмалью ГФ-92-ХК.

2.3 РЕГУЛИРОВКА ПЕРЕКЛЮЧАТЕЛЯ ПОСЛЕ РЕМОНТА

2.3 РЕГУЛИРОВКА ПЕРЕКЛЮЧАТЕЛЯ ПОСЛЕ РЕМОНТАУ собранного переключателя проверяют четкость переключения барабана из одного положения в другое, отсутствие утечки воздуха из привода и воздухопровода, правильность установки соединительных пластин по схеме, наличие смазки в масленках.

Динамометром проверяют нажатие пальцев, которое должно быть в пределах 20—30 Н. Регулировку нажатия производят путем изгиба контактной пластины пальца. Ширина линейного контактного прилегания должна быть не менее 10 мм при ширине пальца 13 мм. На пальцы наносят маркировку согласно электрической схеме. Переключатель испытывают на электрическую прочность напряжением 9500 В переменного тока частотой 50 Гц в течение 1 мин между силовой цепью и корпусом, силовыми контактами, силовой и низковольтной цепью и напряжением 1500 В между низковольтной цепью и корпусом.

2.4 ОСМОТР И РЕМОНТ БЕЗ СНЯТИЯ С ЭПС

Аппараты продувают сжатым воздухом. Барабан и изоляционные сегменты промывают от копоти и медной пыли. Проверяют крепление блокировочных и силовых пальцев и контактов контакторов. Силовые контакты со следами перегрева заменяют, с незначительной выработкой опиливают и шлифуют. Шунты с обрывом жил более 20% площади сечения заменяют. Медные воздухопроводящие трубки очищают от окислений, с перегибом и трещинами заменяют. Заклинивание кулачкового вала устраняют опиловкой поворотного торца стержня. Смазывают все трущиеся части и привод цилиндра. При необходимости устраняют утечку воздуха. Проверяют диаграмму замыканий контакторных элементов.

2.5 ОБОРУДОВАНИЕ, ИНСТРУМЕНТЫ, МАТЕРИАЛЫ

2.5 ОБОРУДОВАНИЕ, ИНСТРУМЕНТЫ, МАТЕРИАЛЫПри ремонте переключателей вентиляторов применяются следующие инструменты и оборудование: инструменты, материалы и приспособления:

1. специальный стенд, имеющий подвод воздуха и постоянного тока

напряжением 50В;

2. Гаечные ключи и отвертка;

3. металлическая щетка, напильник и надфили, крупнозернистая шлифовальная бумага;

4. специальные шаблоны;

5. молоток;

6. сварочный аппарат;

7. газовая горелка;

8. мегомметр;

9. специальный ключ с выступами;

10. электродрель;

11. лакоткань и изоляционная лента;

12. масляно-битумный лак;

13.бензин или технический спирт;

14. прорезиненная липкая лента;

15.паста ГОИ или смесь тонкого порошка пемзы и машинного масла;

16. эпоксидная смола;

17.асбестоцементный порошок, разведенный жидким стеклом;

18.смесь гипсового порошка и асбестового волокна;

19. фрезерный станок;

2О. пескоструйная камера

2.6 ОРГАНИЗАЦИЯ РАБОЧЕГО МЕСТА

Эксплуатируемое оборудование должно быть в полной исправности. Ограждение или защитные устройства должны быть установлены на место и соответствующим образом закреплены. Работать на неисправном оборудовании и при отсутствии или неисправном ограждении запрещается.

Эксплуатируемое оборудование должно быть в полной исправности. Ограждение или защитные устройства должны быть установлены на место и соответствующим образом закреплены. Работать на неисправном оборудовании и при отсутствии или неисправном ограждении запрещается.Вновь установленное или вышедшее из капитального ремонта оборудование может быть пущено в работу только после его комиссионной приемки с участием начальника цеха и инженера по охране труда.

Верстаки, столы и стеллажи должны быть прочными, устойчивыми и безопасными для работы и надежно закреплены на полу. Ящики верстаков должны иметь стопоры.

Поверхность верстаков должна быть обита гладким материалом, столы и стеллажи не должны иметь выбоин, заусенцев, трещин и др. дефектов.

Полки стеллажей должны иметь наклон внутрь во избежание падения хранящихся предметов.

При обивке верстака нельзя допускать выступающих кромок и острых уголков. Ширина верстака должна иметь не более 0.75м. Расстояние между тисами на верстаках должно соответствовать размеру обрабатываемых деталей и быть не менее 1м между осями тисов.

Для защиты рабочих от отлетающих осколков на верстаке должны быть установлены сетки высотой не менее 1м с ячейками не более 3-х мм.

Детали и материалы, поступившие на обработку, должны размешаться на специальных и четко обозначенных местах.

Передачи (ременные, канатные, цепные, шарнирные и др.) должны иметь прочные предохранительные ограждения. Вращающиеся элементы оборудования и механизмов, находящиеся на высоте ниже 2,5м от пола, должны быть ограждены.

Для каждого работающего должно быть обеспечено удобное рабочее место, не стесняющее его действий во время исполняемой работы. Рабочее

место должно быть обеспечено достаточной площадью для размещения вспомогательного оборудования, а так же необходимым инвентарем для хранения инструмента, оснастки заготовок и обрабатываемых изделий (стеллажи, столы, ящики, тумбочки и т.п.).

место должно быть обеспечено достаточной площадью для размещения вспомогательного оборудования, а так же необходимым инвентарем для хранения инструмента, оснастки заготовок и обрабатываемых изделий (стеллажи, столы, ящики, тумбочки и т.п.).На рабочем месте под ногами рабочего должен быть исправный деревянный решетчатый настил, у которого расстояние между планками должно соответствовать 25-30мм.

Рабочее место должно быть достаточно освещенным и содержатся в чистоте.