Файл: Следуя по пути гармонизации национальных и межгосударственных стандартов с со ответствующими международными и европейскими стандартами дсту 209292 и гост 1196993 устанавливают следующие положения при сварке ( рис..docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 30.11.2023

Просмотров: 83

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Основное назначение электродных покрытий - обеспечение стабильности горения сварочной дуги и получение металла шва с заранее заданными свойствами (прочность, пластичность, ударная вязкость, стойкость против коррозии и т. п.). Стабильность горения сварочной дуги достигается снижением потенциала ионизации воздушного промежутка между электродом и свариваемой деталью.

Шлак, образующийся при расплавлении покрытия, создает на поверхности расплавленного металла защитный покров, а кроме того, служит для защиты капель электродного металла, переходящих через дуговой промежуток, от воздействия кислорода и азота воздуха путем образования на их поверхности шлаковых оболочек.

Шлак, покрывающий сварной шов, уменьшает скорость охлаждения и затвердения металла шва, способствуя выходу из него газовых и неметаллических включений. Шлакообразующими компонентами являются: титановый концентрат, марганцевая руда, каолин, мрамор, мел, кварцевый песок, доломит, полевой шпат и др., Легирование металла шва производится для придания специальных свойств наплавленному металлу. Наиболее часто применяются такие легирующие компоненты, как хром, никель, молибден, вольфрам, марганец, титан и др. Чаще металл шва легируют введением легирующих компонентов в состав покрытия электрода. Для повышения производительности, т. е. для увеличения количества наплавляемого металла в единицу времени, в электродные покрытия иногда вводят железный порошок, что улучшает технологические свойства электродов и повышает производительность сварки.

Для закрепления покрытия на стержне используют связывающие компоненты, наиболее распространенным из которых является жидкое стекло, которое обладает еще и стабилизирующими свойствами. Покрытые электроды классифицируются по следующим признакам: по назначению, типу и марке, по толщине покрытия, видам покрытия, по допустимым пространственным положениям сварки или наплавки, по роду и полярности применяемого при сварке или наплавке тока, а также по номинальному напряжению холостого хода используемого источника питания сварочной дуги переменного тока.

По назначению электроды подразделяются:

для сварки углеродистых и низколегированных конструкционных сталей с временным сопротивлением разрыву до 600 МПа (60 кгс/мм2);

для сварки легированных конструкционных сталей с временным сопротивлением разрыву свыше 600 МПа (60 кгс/мм2);

для сварки легированных теплоустойчивых сталей;

для сварки высоколегированных сталей с особыми свойствами;

для наплавки поверхностных слоев с особыми свойствами.

По типам электроды подразделяются по ГОСТ 9467, ГОСТ 10051 и ГОСТ 10052. При этом для сварки конструкционных сталей существует 14 типов, для сварки теплоустойчивых сталей - 9 типов, для сварки высоколегированных сталей с особыми свойствами - 49 типов и для ручной дуговой наплавки поверхностных слоев с особыми свойствами - 44 типа электродов. Каждому типу электродов может соответствовать одна или несколько марок. Подразделение электродов на марки производится по стандартам или техническим условиям.

По ГОСТ 9467 электроды предназначены:

Э38, Э42-, Э46 и Э50 - для сварки углеродистых и низколегированных конструкционных сталей с временным сопротивлением разрыву до 500 МПа;

Э42А, Э46А и Э50А - для сварки углеродистых и низколегированных конструкционных сталей с временным сопротивлением разрыву до 500 МПа, когда к металлу сварных швов предъявляют повышенные требования по пластичности и ударной вязкости;

Э55 и Э60 - для сварки углеродистых и низколегированных конструкционных сталей с временным сопротивлением разрыву от 500 до 600 МПа;

Э70, Э85, Э100, Э125, Э150 - для сварки легированных конструкционных сталей повышенной и высокой прочности с временным сопротивлением разрыву свыше 600 МПа.

По толщине покрытия электроды подразделяются в зависимости от отношения наружного диаметра к диаметру стержня электрода, т. е. D/d:

при отношении D/d =< 1,20 - с тонким покрытием;

при отношении 1,20 < D/d =< 1,45 - со средним покрытием;

при отношении 1,45 < D/d =< 1,80 - с толстым покрытием;

при отношении D/d > 1,80 - с особо толстым покрытием.

По видам покрытия электроды подразделяются:

с кислым покрытием;

с основным покрытием;

с целлюлозным покрытием;

с рутиловым покрытием;

с покрытием смешанного вида;

с прочими видами покрытий.

По допустимым пространственным положениям сварки или наплавки электроды подразделяются:

для всех положений;

для всех положений, кроме вертикального сверху вниз;

для нижнего, горизонтального на вертикальной плоскости и вертикального снизу вверх;

для нижнего и нижнего в лодочку.

По роду и полярности применяемого при сварке или наплавке тока электроды подразделяют:

для сварки только на постоянном токе прямой, обратной или любой полярности;

для сварки, как на постоянном, так и на переменном токе.

По номинальному напряжению используемого источника питания сварочной дуги переменного тока частотой 50 Гц электроды подразделяются:

напряжение холостого хода источника переменного тока 50 В, 70 В и 90 В.

1. Сварочные материалы. Сварочные проволоки (сплошного сечения, порошковые, активированные).

Основные виды сварочной проволоки – сплошного сечения, порошковая, активированная.

Сварочная проволока сплошного сечения

Сварочная проволока сплошного сечения применяется для полуавтоматической и автоматической сварки, а также для изготовления электродов и присадочных прутков.

Химический состав и диаметр проволоки для сварки сталей регламентирует ГОСТ 2246-70. Проволока для наплавки выпускается по ГОСТ 10543-75, проволока из меди и сплавов – по ГОСТ 16130-72, проволока из алюминия и сплавов – по ГОСТ 7871-75. Наиболее распространенной является стальная проволока. Она выпускается следующих диаметров (мм): 0,3; 0,5; 0,8; 1,0; 1,2; 1,4; 1,6; 2,0; 2,5; 3,0; 4,0; 5,0; 6,0; 8,0; 10,0; 12,0.

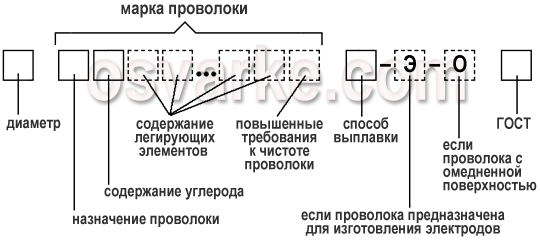

Сварочная проволока обозначается следующим образом (см. рисунок ниже).

Марка проволоки:

назначение (Св – сварочная, Нп – наплавочная).

содержание углерода в сотых долях процента. Например, Св08 – проволока содержит 0,08% углерода;

может указываться содержание легирующих элементов, обозначающихся следующими буквами: X – хром; Н – никель, С – кремний; М – молибден; Г – марганец; Т – титан: Ф – ванадий; Д – медь; Ц – цирконий; Ю – алюминий. За буквой, которая обозначает легирующий элемент, следует число, указывающее его содержание в процентах. Если легирующий элемент содержится в количестве около 1%, то число не ставится. Например, Св08Х21Н5Т расшифровывается следующим образом: проволока сварочная, содержание углерода 0,08%, хрома 21%; никеля 5%; титана 1%;

могут указываться повышенные требования к чистоте проволоки по вредным примесям – серы и фосфора. Они отмечаются в марке буквами А и АА. Например, в проволоке Св08 допускается до 0,04% серы и фосфора, для Св08А – до 0,03% этих примесей, в Св08АА – до 0,02%.

Способ выплавки: ВД – вакуумно-дуговые печи, ВИ – вакуумно-индукционные печи; Ш – электрошлаковый переплав.

Если проволока предназначена для изготовления электродов, то ставится буква Э.

Если проволока выпускается с омедненной поверхностью, то ставится буква О.

ГОСТ на проволоку.

Пример обозначения: 3 Св08ХСМФА-ВИ-Э ГОСТ 2246-70.

Проволока может поставляться в мотках, на катушках или в специальной упаковке, например, Marathon Pac фирмы ESAB.

Порошковая сварочная проволока

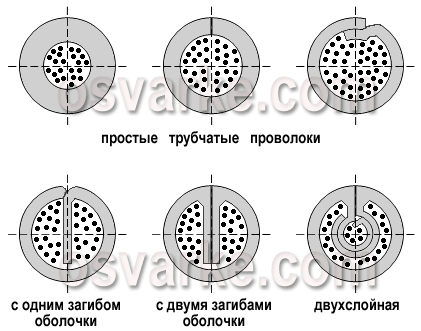

Порошковая сварочная проволока представляет собой трубчатую проволоку, заполненную порошкообразным наполнителем. Отношение массы порошка к массе металлической оболочки составляет от 15 до 40%. Конструкция порошковой проволоки может быть разной – простой трубчатой, с различными загибами оболочки, двухслойной (см. рисунок).

Загибы используются для придания проволоке жесткости и предотвращения высыпания порошка при ее сдавливании подающими роликами сварочного полуавтомата. Порошкообразный наполнитель представляет собой смесь руд, минералов, ферросплавов, химикатов. Он выполняет функции, аналогичные функциям электродных покрытий, – защиту металла от воздуха, стабилизацию дугового разряда, раскисление и легирование шва, формирование шва, регулирование процесса переноса электродного металла и др.

По составу порошкообразного наполнителя порошковые сварочные проволоки подразделяются на:

рутил-органические,

карбонатно-флюоритные,

флюоритные,

рутиловые и

рутил-флюоритные.

По назначению порошковые проволоки бывают самозащитные, предназначенные для сварки без дополнительной газовой защиты, и проволоки для сварки в углекислом газе. Каждая из этих групп, в свою очередь, подразделяется на проволоки общего назначения и специальные. Применение самозащитных проволок позволяет упростить процесс сварки, поскольку отпадает необходимость в использовании баллонов с углекислым газом. Это расширяет возможности использования полуавтоматической сварки, в частности в монтажных условиях. Для самозащитных проволок используются порошки рутил-органического, карбонатно-флюоритного и флюоритного типов.

При сварке проволоками рутил-органического типа металл шва по химическому составу близок к составу низкоуглеродистой полуспокойной стали. При больших силах тока сварочная ванна интенсивно поглощает газы, что приводит к пористости. В связи с этим сила тока ограничена, что снижает производительность сварки. Типичным представителем проволок рутил-органического типа может служить сварочная проволока марки ПП-АН1.

Проволоки карбонатно-флюоритного типа рекомендуется использовать для сварки низкоуглеродистых и низколегированных сталей ответственных конструкций. При этом механические свойства шва выше, чем для рутил-органических проволок. Сварные швы более пластичны и лучше работают при низких температурах. Представителями данного типа являются сварочные проволоки ПП-АН11, ПП-АН17.

Проволоки флюоритного типа по характеристикам занимают промежуточное положение между проволоками рутил-органического и карбонатно-флюоритного типа, например, сварочная проволока ПП-2ДСК.

Использование порошковых проволок при сварке в углекислом газе позволяет существенно улучшить технологические параметры процесса сварки и механические свойства шва по сравнению с проволоками сплошного сечения. Улучшается формирование и внешний вид шва, снижается разбрызгивание металла, повышаются механические характеристики сварного соединения. Для сварки в углекислом газе используются проволоки рутилового и рутил-флюоритного типа. Проволоки рутилового типа (ПП-АН8; ПП-АН10) предназначены для сварки широкого круга конструкций из низкоуглеродистой и низколегированной стали. Проволоки рутил-флюоритного типа (ПП-АН4; ПП-АН9; ПП-АН20) обеспечивают высокую ударную вязкость и рекомендуются для сварки конструкций из легированных сталей, работающих в сложных климатических условиях при динамических нагрузках.

Сварочные проволоки специального назначения используются при сварке с принудительным формированием, под водой, для сварки чугуна и т.д.

Кроме марки порошковая проволока также имеет условное обозначение, содержащее четыре группы буквенных и цифровых индексов:

Назначение: ПГ – для сварки в защитных газах, ПС – самозащитная.

Прочность наплавленного металла в МПа. Дополнительная буква Ч или Л означает для сварки чугуна или легированной стали. Для низкоуглеродистых и низколегированных сталей буква не ставится.

Обозначение допустимых пространственных положений: Н – нижнее, В – нижнее, горизонтальное, вертикальное; Вт –