Файл: Контрольная работа по дисциплине газопламенная обработка металлов Вариант5 Выполнил студент гр. Звтс301 Макушев Д. П. Проверил.doc

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 01.12.2023

Просмотров: 28

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Министерство просвещения Российской Федерации

Федеральное государственное автономное образовательное учреждение

высшего образования

«Российский государственный профессионально-педагогический

университет»

Институт инженерно-педагогического образования

Кафедра инжиниринга и методики профессионального обучения

в машиностроении и металлургии

Контрольная работа

по дисциплине

«ГАЗОПЛАМЕННАЯ ОБРАБОТКА МЕТАЛЛОВ»

Вариант№5

Выполнил

студент гр. ЗВТС-301: Макушев Д.П.

Проверил:

Ст. преподователь Радченко Е.В.

Екатеринбург

2022

Содержание

Министерство просвещения Российской Федерации 1

Задание 1 2

Задание 3 13

Список использованных источников 17

Задание 1

1 Привести 3-4 примера генераторов стационарного типа. Описать принцип действия одного из выбранных генераторов с указанием технической характеристики и системы генератора

Классификация ацетиленовых генераторов

Ацетиленовый генератор — аппарат, синтезирующий ацетилен путём химического взаимодействия карбида кальция с водой при их смешивании. Они применяются в составе передвижных и стационарных газосварочных постов в качестве источника ацетилена — горючего газа для газовой сварки. Об их назначении мы уже говорили на странице «Оборудование для газовой сварки. Газосварочное оборудование».

Согласно ГОСТ 5190, классификация ацетиленовых генераторов может происходить по следующим параметрам: по давлению ацетилена, по производительности, по способу применения, по принципу действия.

1. По давлению получаемого ацетилена различают генераторы низкого давления — до 0,01МПа, среднего давления — от 0,07МПа до 0,15МПа и высокого давления — свыше 0,15МПа.

2. По производительности, существующие ацетиленовые генераторы синтезируют от 0,3 до 160мᵌ/ч ацетилена.

3. По способу применения генераторы подразделяются на передвижные и стационарные. Производительность передвижных генераторов составляет 0,3-3мᵌ/ч, а производительность стационарных генераторов составляет 5-160мᵌ /ч.

4. По принципу действия ацетиленовые генераторы классифицируются на работающие по принципам:

а) КВ — карбид в воду;

б) ВК — вода на карбид с вариантом «мокрого» процесса;

в) ВК — вода на карбид с вариантом «сухого» процесса;

г) ВВ — вытеснение воды;

д) ПК — принцип комбинированный, сочетающий схемы «вода на карбид» и «вытеснение воды».

Именно от принципа действия зависит устройство и работа ацетиленовых генераторов.

Примеры ацетиленовых генераторов

Стационарный ацетиленовый генератор АСК является ацетиленовым генератором среднего давления непрерывного действия, работающим по совмещенным системам ВК и ВВ.

Стационарный ацетиленовый генератор ГРК-10-64 конструкции ВНИИавтогенмаша, разработанный на базе генераторов ГРК-10 и ГРК-10-57, является генератором среднего давления (до 1,5 кгс/см²), производительностью 10 мᵌ/ч, системы «вода на карбид».

Стационарный ацетиленовый генератор «сухого» типа АСР-2-64 (ацетиленовый с сухим разложением) конструкции ВНИИавтогенмаша (рис. 1) среднего давления (до 1,5 кгс/см²), производительностью 20 мᵌ/ч, системы «вода на карбид» предназначен для непрерывного и периодического питания ацетиленом сварочных цехов по трубопроводу, а также для комплектации установок растворенного ацетилена.

Стационарный ацетиленовый генератор АСК

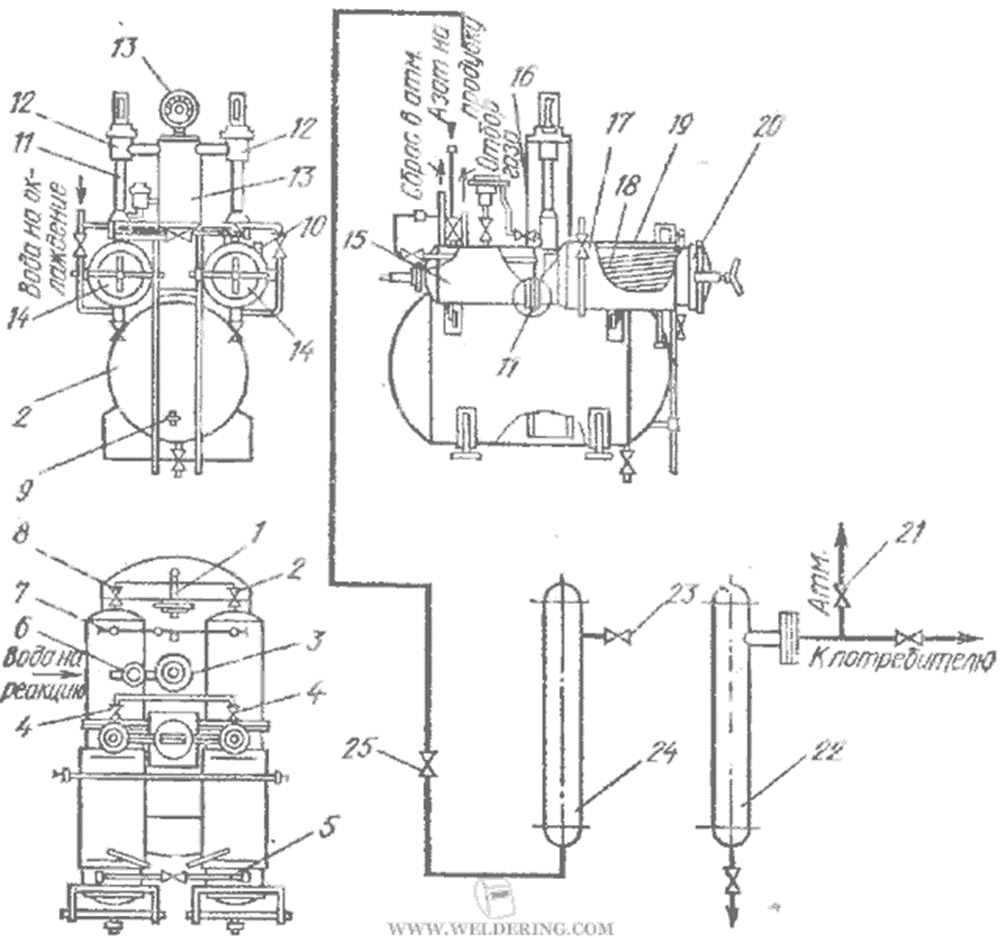

Стационарный ацетиленовый генератор АСК состоит из двух поочередно работающих реторт 14, (рисунок 1.) газосборника 2, регулятора подачи воды 3, предохранительного клапана 1, обратного водяного клапана 6, двух обратных клапанов 12, загрузочных корзин 18, предохранительного водяного затвора 24 и влагосборника 22. Обе реторты разделены перегородкой 16 на две части: вытеснитель 15 и загрузочная камера 17. Вокруг загрузочной камеры имеются водяные рубашки 19, охлаждаемые проточной водой.

Перед пуском генератора газосборник 2 заливают водой до уровня контрольного крана 9, водяной затвор 24 - до уровня контрольного крана 23 и включают подачу воды в рубашки загрузочных камер. Загружают в корзины карбид кальция и вставляют в реторты 14, плотно закрывая их крышками 20. Открыв продувочный 7 и сбросной 8 вентили, продувают реторту. Затем, перекрыв вентиль 25 перед затвором и сбросной вентиль 21, продувают влагосборник и водяной затвор. После продувки вентили 7, 8 и 21 закрывают.

Генератор начинает работать после открытия вентиля подачи воды 4 на одной из реторт. Начало газообразования проверяют открытием пробного крана на реторте. Ацетилен поступает по трубопроводу 11 через обратный клапан 12 в трубу 13 газосборника 2. По мере выделения ацетилена давление в газосборнике возрастает, происходит переливание воды из загрузочной камеры в вытеснитель 15 через отверстие в разделительной перегородке и отключение воды через регулятор, в результате процесс газообразования приостанавливается. По мере отбора газа из газосборника давление в нем падает, вода вновь поступает из вытеснителя в реторту и процесс выработки ацетилена возобновляется. Клапан регулятора воды отрегулирован так, что при давлении в газосборнике выше 0,024-0,026 МПа подача воды прекращается, а начало подачи воды на реакцию происходит при давлении 0,02-0,022 МПа.

После начала газообразования в первой реторте подготавливают к работе вторую реторту. Предварительно карбид замачивается открытием вентиля подачи воды 4 второй реторты до интенсивного газовыделения из пробного крана 10. После этого оба крана перекрывают и открывают кран перелива 5, через который после окончания разложения в первой реторте автоматически начнется подача воды для разложения карбида во второй реторте.

При работе ацетиленового генератора необходимо следить за тем, чтобы давление газа в генераторе не превышало 0,07 МПа, а давление газа в сети не было выше 0,03 МПа. Необходимо менять воду в газообразователе, если температура ее поднимается до 35-40°С. Уровень воды в водяном затворе контролируют не менее двух раз в смену. Доливать воду следует при отсутствии отбора газа. Подачу воды регулируют только в случае нарушения его работы.

Рисунок 1 - Ацетиленовый генератор

Таблица 1 - Технические характеристики ацетиленового генератора АСК

| Марка генератора | Система взаимодействия карбида кальция с водой | Производительность, мᵌ/ч | Давление ацетилена, кгс/см² рабочее | Давление ацетилена, кгс/см² максимальное | Грануляция карбида кальция, мм | Единовременная загрузка карбида кальция, кг | Габаритные размеры, мм (длина, ширина, высота) | Масса, кг |

| АКС | ВК - ВВ | 5 | 0.15- 0.3 | 0.7 | 15-25 25-80 | 12-16 | 1570x1525х 900 | 176 |

Задание 2

2 Подобрать флюс для газовой сварки стали 12X11НМФ и указать его состав. Описать назначение каждого компонента флюса

Важный момент: для газовой сварки флюс по составу подбирают в зависимости от образующихся в ходе сварки оксидов. Если они кислые, флюсы должны быть щелочными (основными), напротив, если щелочные оксиды — выбирают кислые флюсы.

Расшифровка стали 12Х11НМФ и ее химический состав

Согласно ГОСТ 2246-70 материал 12Х11НМФ применяется для изготовления холоднотянутой сварочной проволоки из высоколегированной стали для сварки (наплавки) и изготовления сварочных электродов.

Таблица 2 - Химический состав в % материала 12Х11НМФ

| C | Si | Mn | Ni | S | P | Cr | Mo | V |

| 0.08 - 0.15 | 0.25 - 0.55 | 0.35 - 0.65 | 0.6 - 0.9 | до 0.025 | до 0.03 | 10.5 - 12 | 0.6 - 0.9 | 0.25 - 0.5 |

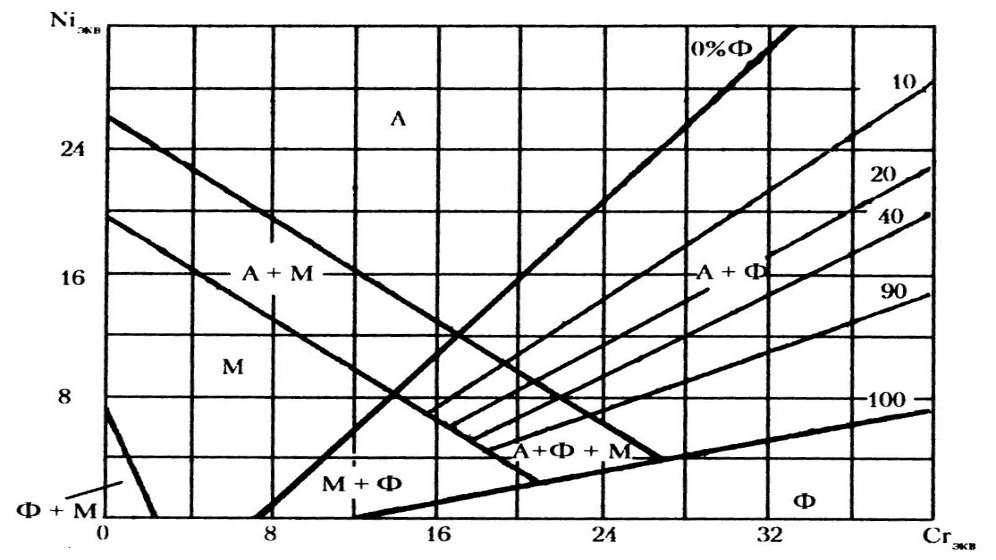

По диаграмме Шеффлера определим структурный класс высоколегированной стали.

Рисунок 2 - Диаграмма Шеффлера

[Cr]экв = [%Cr] + [%Mo] + 1.5[%Si] + 0.5[%Nb]

[Ni]экв = [%Ni] + 30[%C] + 0.5[%Mn]

[Cr]экв = 12 + 0.9 + 1.5 * 0.55 = 13.7

[Ni]экв = 0.9 + 30 * 0.15 + 0.5 * 0.65 = 5.7

Сталь 12Х11НМФ согласно диаграмме Шеффлера относится к мартенситно-ферритным сталям.

Мартенситные и мартенситно-ферритные стали - это основная группа высокохромистых сталей. Мартенситные стали содержат от 5... 14% Сг и от 0,06...0,4 % С, а также для придания специальных свойств - другие легирующие элементы. Так как хром обеспечивает коррозионную стойкость сталей при его концентрациях более 12 %, то мартенситные стали с меньшим содержанием хрома применяют в основном как конструкционный материал для высоконагруженного энергетического и нефтехимического оборудования.

Что такое сварочный флюс

При электродуговой или газовой сварке в условиях высоких температур значительно увеличивается химическая активность обрабатываемой зоны. Металл усиленно окисляется под воздействием атмосферного воздуха, в результате шлаки и окислы попадают в него, снижая интенсивность металлургических процессов и в итоге ухудшая качество сварного шва. Для предотвращения этих процессов необходима защитная газовая или жидкая среда, которая изолирует зону сварки. Ее и создают флюсы — неметаллические композитные порошковые компоненты.

Использование флюсов обеспечивает следующие преимущества при сварке.

Как при электродуговой, так и при газовой сварке флюс сварочный обеспечивает более интенсивное расплавление металла — (соответственно при больших токах или высокой концентрации кислорода). Благодаря этому нет необходимости заблаговременно разделывать кромки будущего сварного шва.

В зоне шва и на прилегающих к нему поверхностях удается избежать угара металла — его потерь на окисление и испарение.

Горение дуги имеет более высокую стабильность, что особенно важно при сложных конфигурациях шва.

Снижаются потери энергии источника тока на нагрев металла, соответственно увеличивается его КПД.

Оптимизируется расход присадочного материала.

Более удобное выполнение работ для сварщика, потому что флюс экранирует некоторую часть пламени дуги.

Задача флюса — стабилизация металлургических процессов при сохранении необходимой производительности электродов. Для этого в процессе сварки следует соблюдать определенные условия.

Флюс не должен вступать в химическую реакцию с металлом стержня и основным металлом.

Зона сварной ванны должна оставаться изолированной на протяжении всего сварочного процесса.

Остатки флюса, связанные со шлаковой коркой в результате сварки, по завершении работ должны легко удаляться. При этом до 80% материла после очистки можно использовать заново.

Недостатки

Условных минусов в использовании сварочных флюсов немного.

Высокая стоимость, которая примерно сопоставима с ценой на сварочную проволоку.

Не возможность сразу осмотреть сварной шов. В силу этого, особенно в конструкциях сложной формы, место сварки предварительно тщательно подготавливается.

Химический состав флюсов для сварки

Химический состав — важная составляющая в характеристике флюсов. Материал должен быть химически инертен в условиях очень высоких температур. Помимо этого, он должен обеспечивать эффективную диффузию отдельных элементов (например, легирующих) в металл шва.

Наибольшую массовую долю (от 35…80% от общего объема) в сварочном флюсе обычно (но не во всех) составляет диоксид кремния (кремнезём) — кислотный оксид, бесцветный прозрачный кристаллический минерал. Кремний препятствует процессу образования углерода, тем самым снижая риски появления трещин и пор в металле шва.