Файл: Контрольная работа по дисциплине газопламенная обработка металлов Вариант5 Выполнил студент гр. Звтс301 Макушев Д. П. Проверил.doc

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 01.12.2023

Просмотров: 30

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Значительную часть составляет марганец. Как активный раскислитель, этот компонент флюсов для сварки снижает образование окислов в зоне сварочной ванны, вступая в реакцию вначале с кислородом в окислах железа, затем и с оксидом кремния. Результат сложной реакции — оксид марганца, нерастворимый в стали и впоследствии легко удаляемый. Кроме того, марганец реагирует с вредной для металла шва серой — он связывается с ней в сульфид, который затем также удаляется с поверхности шва.

Также в ряду химических элементов флюсов — легирующие добавки — помимо кремния и марганца это молибден, хром, титан, вольфрам, ванадий и другие. Их задача — восстановить первичный химический состав металла, а в ряде случаев — путем легирования восполнить собой выгоревшие основные примеси стали и обеспечить металлу шва дополнительные специальные свойства. Обычно во флюсе они представлены соединениями с железом — ферросплавами (феррохром и т. д.).

Для сварки высоколегированных металлов применяются флюсы с минимальной химической активностью. Кремний, как и марганец, практически не используется — его заменяет флюорит (плавиковый шпат), благодаря которому образуются легко отделяемые легкоплавкие шлаки. Также в таких флюсах обычно содержатся оксид алюминия, негашеная известь.

Сварка стали 12Х11НМФ

Так как сталь 12Х11НМФ является высоколегированной хромистой, то газовую сварку целесообразно применять для сталей толщиной не более 1,5—2 мм, при этом достигаются удовлетворительное качество соединения и достаточная производительность. Более толстый металл рекомендуется сваривать дуговой сваркой с применением соответствующих электродов.

Газовую сварку проводят с применением флюса следующего состава: борная кислота — 55%, оксид кремния — 10%, ферромарганец — 10%, феррохром — 10%, ферро титан — 5%, титановая руда — 5%, плавиковый шпат — 5%. Для сварки используют газ ацетилен, из расхода 70 дм3/ч на 1 мм толщины металла.

В зависимости от количества мартенситной и ферритной составляющих сварные соединения склонны к образованию холодных трещин или снижению ударной вязкости вследствие роста зерна. Повышенная склонность к хрупкому разрушению усложняет технологию сварки этих сталей. Их сварка без предварительного подогрева почти невозможна (за исключением малых толщин).

Сварка покрытыми электродами. При сварке этим способом применяют электроды с покрытиями основного типа. Сварку выполняют на постоянном токе обратной полярности. Легирование наплавленного металла обеспечивается за счет металла электродного стержня. Некоторое дополнительное его легирование осуществляется введением необходимых легирующих компонентов в покрытие электрода. Для стали 12Х11НМФ подойдут электроды КТИ-9А. При сварке металла средних и больших толщин применяют предварительный подогрев до 200...450 °С

Сварка под слоем флюса также требует специальных сварочных материалов. Широко применяемые окислительные высококремнистые высокомарганцовистые флюсы АН-348А, ОСЦ-45 не пригодны для сварки высокохромистых сталей. При их использовании происходят процессы окисления не только активных легирующих элементов, но и основного легирующего элемента хрома.

Фторидные бескислородные флюсы типа АНФ-5 не обеспечивают достаточно хорошего формирования швов. Поэтому для сварки стали 12Х11НМФ рекомендуется применение слабо-окислительных (малоактивных) флюсов АН-20С, АН-20СМ, АН-26П, АН-15М, АН-18 ОФ-6 (ГОСТ 9087-81).

В качестве флюса для данной стали применяем флюс АН-26П

Таблица – 3 Флюс АН-26П

| Марка | СаF2 | Fe2O3 | S | P | C |

| АН-26П | 20-24 | 1.5 | 0.1 | 0.1 | 0.05 |

Продолжение таблицы 3

| Марка | SiO2 | MnO | CaO | MgO | Al2O3 |

| АН-26П | 29-33 | 2.5-4 | 4-8 | 15-16 | 19-23 |

Задание 3

3 Особенности резки толстолистовой стали (

> 300 мм). Конструкция мундштуков, давление режущего кислорода, расстояние между мундштуком резака и металлом. Характеристика пламени, технологические приемы, обеспечивающие качество реза

> 300 мм). Конструкция мундштуков, давление режущего кислорода, расстояние между мундштуком резака и металлом. Характеристика пламени, технологические приемы, обеспечивающие качество реза

Толщины стали более 300 мм принято называть большими. Основная особенность резки стали больших толщин состоит в том, что необходимо сформировать фронт окисления металла большой протяженности. Поэтому при резке металла большой толщины требуется специальная режущая аппаратура и особые приемы резки. Для достижения стабильных показателей производительности, качества резки струя режущего кислорода должна сохранять окислительную способность и кинетическую энергию на возможно большой длине по толщине разрезаемого металла, а мощность подогревающего пламени должна быть такой, чтобы обеспечить подогрев шлаков в нижней части разреза и защиту режущей струи от подсоса воздуха. Поэтому расход режущего кислорода и горючего газа предусматриваются намного большими, чем при кислородной резке стали обычных толщин. Резка выполняется, как правило, с использованием кислорода низкого давления, не более 392 кПа, мундштуки резаков имеют обычные цилиндрические сопла большого диаметра. Скорость истечения струи невысока. Струя большого диаметра обеспечивает окисление соответственно большего количества металла в верхней части разреза, чем улучшается прогрев металла в нижней части реза. Образующийся шлак заполняет раковины и пустоты, располагающиеся довольно часто в прибылях, в связи с чем кислородная струя не теряет устойчивости и не меняет направления пои резке металла с внутренними дефектами.

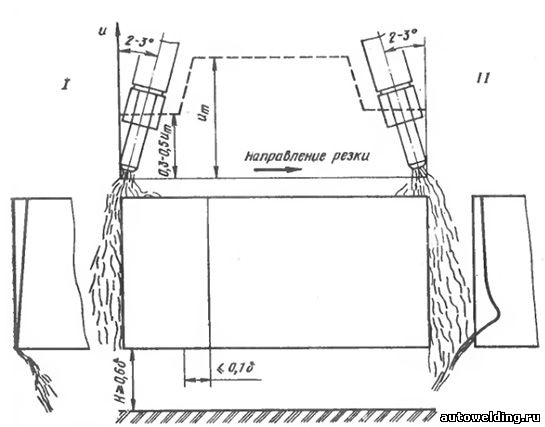

Особое внимание рекомендуется уделять операциям, предшествующим резке. Место начала резки следует хорошо подогреть, причем нагреваемая зона должна простираться ближе к низу торцовой поверхности, чем к верху вдоль линии предполагаемого разреза. При резке металла больших толщин большое значение имеет момент врезания струи кислорода в металл. Начало резки значительно облегчается, если угол атаки будет на 2—3° больше прямого. В конце резки необходимо снизить скорость тележки и наклонить резак в противоположную сторону, что обеспечивает прорезание нижнего угла заготовки.

I - врезание (оптимальные режимы резки); II - врезание (неоптимальные режимы резки)

Рисунок 3 - Положение мундштука при резке стали больших толщин

Большое значение при резке металла больших толщин имеет подогревающее пламя. Для обеспечения прогрева шлаков в нижней части разреза и защиты струи кислорода от перемешивания с воздухом при резке стали толщиной более 1000 мм в резаках за режущим соплом располагают дополнительно сопло для подачи горючего газа. При резке металла толщиной более 2000 мм 65 % горючею газа подается в разрезе через дополнительное сопло.

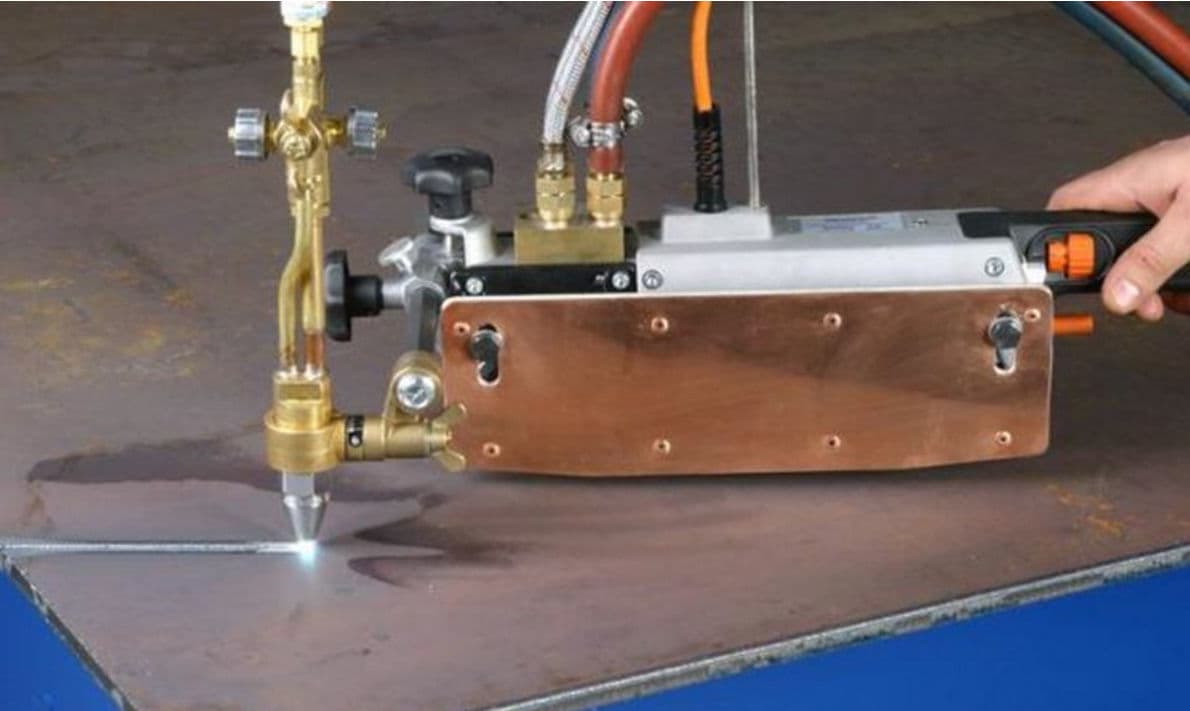

Одним из современных способов резки толстых листов металла является использование инжекторной резки. Инжекторный резак состоит из ствола и наконечника. Инжекторное устройство резака является таким-же, как и устройство горелки.

Рисунок 4 - Инжекторный резак

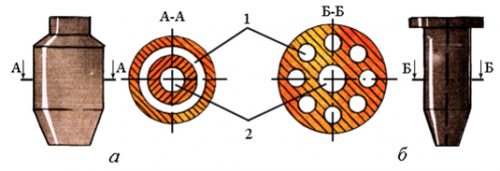

Самая важная деталь резаков – это мундштуки, на данный момент их делают бронзовыми (БрХ0,5), с кольцевым пламенем и многосопловые.

а — кольцевые; б — многосопловые: 1 — подогревающем пламени, 2 — режущий кислород чистый

Рисунок 5 - Мундштуки

Для нормального протекания процесса резки стали большой толщины необходима равномерная подача режущего кислорода и флюса по всей глубине разреза. Наличие в металле внутренних дефектов может вызвать изменение направления струи, ее завихрения и привести к образованию выхватов на поверхности реза.

Поэтому стали больших толщин, как правило, разрезают при низком давлении кислорода, что позволяет каждой частице кислорода в течение большего времени соприкасаться с поверхностью разрезаемого металла, вследствие чего уменьшаются непроизводительные потери кислорода. Струя имеет большой диаметр.

Шлак, образующийся в большом количестве, заполняет раковины и другие пустоты, в результате чего кислородная струя сохраняет устойчивость и направление. При этом уменьшается количество теплоты, уносимой из разреза избыточным кислородом и балластными газами, не участвующими в реакции.

Таблица 4 - Данные по резке стали толщиной 300 - 800 мм

| Толщина разрезаемой стали, (мм) | Давление струи (Мпа) кислорода | Расстояние между мундштуком и металлом в (мм) | Диаметр режущего сопла (мм) | Ширина реза у кромки, мм | |

| верхней | нижней | ||||

| 300 | 0,3 | 30 | 6,0 | 12 | 17 |

| 400 | 0,4 | 30 | 6,0 | 13 | 19 |

| 500 | 0,35 | 40 | 7,0 | 13 | 28 |

| 600 | 0,45 | 40 | 7,0 | 13 | 40 |

| 700 | 0,4 | 50 | 8,0 | 14 | 54 |

Список использованных источников

1. Антонов, М. И. Газопламенная обработка металлов / М. И. Антонов. Москва: Машиностроение, 2008. - 264 с. - Текст: непосредственный.

2. Евсеев, Г. В. Оборудование и технология газопламенной обработки металлов и неметаллических материалов / Г. В. Евсеев, Д. Л. Глизманенко. Москва: Машиностроение, 2009. 314 с. Текст: непосредственный.

3. Говард, Г. М. Пайка и припои. Материалы, конструкции, технология и методы расчета / Г. М. Говард. Москва: Машиностроение, 2009. - 236 с. Текст: непосредственный.

4.Петрунин, И. Е. Физико-химические процессы при пайке / И. Е. Петрунин. Москва: Высшая школа, 2008. 187 с. Текст: непосредственный.