Файл: Техническое обслуживание 2 гусеничного трактора дт 75.docx

Добавлен: 01.12.2023

Просмотров: 533

Скачиваний: 17

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

ГОСУДАРСТВЕННОЕ БЮДЖЕТНОЕ ПРОФЕССИОНАЛЬНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ

«ПРОФЕССИОНАЛЬНОЕ УЧИЛИЩЕ №44»

35.01.13

Тракторист машинист

С/х производства

ПИСЬМЕННАЯ ЭКЗАМЕНАЦИОННАЯ РАБОТА

Тема: «Техническое обслуживание № 2 гусеничного трактора ДТ- 75»

Студент Бульба Наталья Михайловна группа № 3

(Ф.И.О)

Работа выполнена _________________________________

(подпись студента)

Руководитель работы ____________________ «____» __________ 20____ г.

К защите допущен

зам.директора по УПР ___________________ _____________________

(подпись)

Николаевск

2019

СОДЕРЖАНИЕ

Введение

-

Перечень операций при ТО № 2. -

Замена моторного масла. -

Проверка и регулировка муфты сцепления трактора. -

Натяжение гусениц. -

Проверка и уход за аккумуляторной батареей.

Заключение

Список литературы

ВВЕДЕНИЕ

Ходовая система гусеничных тракторов обеспечивает меньшее опорное давление на почву, не оказывает отрицательного влияния на почву и урожайность культур. Однако непосредственный контакт с почвой и большее количество узлов трения способствуют быстрому износу деталей ходовой системы. При этом шаг гусеничной цепи и шаг ведущей звездочки изменяются. Попадание абразивной пыли в подшипники увеличивает их износ, способствует утечке масла. Это негативно сказывается на работе МТА. Сужается его маневренность, производительность, растут затраты на запасные части и ремонт. Поддержание технического уровня ходовой системы достигается периодическим контролем ее составных частей и их регулировками при техническом обслуживании трактора. Цель работы: научиться выполнять операции технологического обслуживания ходовой системы гусеничного трактора ДТ-75М. Для проведения работы необходимы: методические указания, трактор ДТ-75М, комплект инструментов.

Методика выполнения работы:

-

Изучить содержание технологических карт. -

Проверить длину гусеничных цепей. -

Определить провисание гусеничных цепей. -

Отрегулировать подшипники опорных катков. -

Отрегулировать подшипники направляющих колес. -

Защитить работу у преподавателя.

-

Перечень операций при ТО № 2.

-

очистку трактора от пыли и грязи; -

визуальный осмотр трактора; -

проверку визуальным осмотром отсутствия течи топлива, масла и электролита и при необходимости устранение подтеканий; -

проверку уровня масла в поддоне картера дизеля и при необходимости доливку до номинального уровня; -

проверку уровня охлаждающей жидкости в радиаторе и при необходимости доливку до номинального уровня; -

проверку работоспособности дизеля, рулевого управления, систем освещения и сигнализации, стеклоочистителя, тормозов; -

проверку и при необходимости регулировку натяжения приводных ремней и давления воздуха в шинах; -

проверку плотности электролита и при необходимости подзарядку аккумуляторных батарей; -

слив осадка из фильтров грубой очистки топлива, масла, скопившегося в тормозных отсеках заднего моста, и конденсата из воздушных баллонов; -

смазку клемм и наконечников проводов; -

смазку составных частей трактора в соответствии с картой смазки; -

проверку и при необходимости регулировку зазоров между клапанами и коромыслами механизма газораспределения дизеля, муфты сцепления увеличителя крутящего момента, тормоза увеличителя крутящего момента и карданной передачи, муфты сцепления основного дизеля и привода ВОМ, муфты управления поворотом, тормозной системы колесных тракторов, схождения управляемых колес трактора, механизма рулевого управления, подшипников шкворней переднего моста, осевого зазора подшипников управляемых колес, натяжения гусениц и шплинтовку пальцев, полного хода рычагов и педалей управления, усилия на ободе рулевого колеса, на рычагах и педалях управления; -

прочистку дренажных отверстий генератора; -

замену масла в дизеле, смазку составных частей трактора в соответствии с таблицей смазки; -

очистку центробежного масляного фильтра; -

проверку и при необходимости подтяжку наружных резьбовых и других соединений трактора; -

проверку мощности дизеля.

-

Замена моторного масла.

Перед заменой масла дизель предварительно прогревают для обеспечения более полного слива отработавшего масла из системы. Затем открывают пробку маслоналивной горловины дизеля, подставляют под спускное отверстие поддона картера ванну для сбора отработавшего масла и вывинчивают спускную пробку, принимая при этом необходимые меры предосторожности, чтобы избежать ожогов кожи от попадания на нее струи горячего масла. Пока происходит постепенный сток масла из дизеля, проводят обслуживание центробежного масло очистителя (очистку ротора от отложений) и масляных фильтров (очистку наружной поверхности фильтрующих элементов или их замену). Промывают спускную пробку в керосине или дизельном топливе, затем после окончания слива отработавшего масла завинчивают спускную пробку и заправляют смазочную систему свежим моторным маслом соответствующей марки.

Очистка ротора.

Внутреннюю полость ротора центробежного масло очистителя и поверхность масляных фильтров очищают от отложений и загрязнений при ТО-1 и при замене моторного масла. При очистке ротора снимают колпак и ротор масло очистителя. Колпак вновь устанавливают на место, не закрепляя его, для предохранения внутренней полости корпуса масло очистителя от попадания пыли и грязи. Ротор разбирают осторожно. Очищают скребком внутреннюю поверхность ротора и его крышки от отложений. Тщательно промывают все детали ротора в чистой промывочной жидкости. Отверстия форсунок прочищают медной или латунной проволокой. При сборке ротора проверяют уплотнительное кольцо на отсутствие повреждения и смазывают его солидолом, а также следят за совпадением меток на крышке и на роторе. Гайку крепления крышки ротора осторожно затягивают с моментом 20-40 Н·м. После установки собранного ротора на ось проверяют легкость вращения ротора (от руки он должен вращаться легко, без заеданий). При установке колпака масло очистителя тщательно проверяют правильность укладки прокладки в корпусе, а также отсутствие ее повреждений. После сборки масло очистителя проверяют его работу по продолжительности вращения ротора после остановки дизели. Для проверки ротора масло очистителя увеличивают частоту вращения коленчатого вала прогретого дизеля до максимальной и выдерживают такой режим работы в течение 2...3 мин. Затем выключают подачу топлива, останавливают дизель и после этого на слух или при помощи стетоскопа определяют продолжительность вращения ротора до полной остановки. При нормальном вращении ротора в течение 30... 60 с хорошо слышен постепенно уменьшающийся шум вращающегося ротора.

Уровень масла в топливном насосе и корпусе регулятора проверяют вывинтив контрольную пробку. Если уровень масла ниже кромки отверстия для контрольной пробки, вывинчивают пробку наливного отверстия и до заправляют масло в корпус.

Проверка теплового зазора в газораспределительном механизме. Двигатель работает в нормальном мощностном режиме, если впускные и выпускные клапаны открываются и закрываются в соответствии с диаграммой фаз газораспределения (угол поворота коленчатого вала) и при этом обеспечивается плотное прилегание тарелок клапанов к седлам. Выполнение этих условий зависит от величины теплового зазора в газораспределительном механизме, который в процессе эксплуатации увеличивается.

При уменьшенном зазоре тарелки клапанов неплотно прилегают к седлам, что приводит к выгоранию фасок клапанов и седел и нарушению герметичности цилиндров. Внешний признак неисправности -- уменьшение мощности двигателя.

При увеличенном зазоре сокращается продолжительность нахождения клапанов в открытом состоянии. В результате возрастает ударная нагрузка на сопряжение седло--клапан и происходит интенсивный износ бойка коромысла и стержня клапана. Внешний признак неисправности -повышенный металлический стук в газораспределительном механизме. Номинальный тепловой зазор (зазор между бойком коромысла и торцом стержня клапана) должен соответствовать значениям, приведенным в таблице 1. трактор ремонт муфта сцепление

| Марки двигателей | Номинальная частота вращения коленчатого вала, (об/мин) | Основные параметры | |

| Величина зазора на холодном ДВС, мм | Порядок работы цилиндров ДВС | | |

| А-41, Д-442 | 1750 | 0,25-0,30 | 1-3-4-2 |

| СМД-17,18,19 | 1900 | 0,40-0,45 | 1-3-4-2 |

| СМД-20,21,22 | 2000 | 0,40-0,45 | 1-3-4-2 |

Таблица 1

Очистите от загрязнений обтирочной ветошью крышки головок цилиндров и снимите их. При необходимости подтяните крепления головок к блоку цилиндров и стоек коромысел к головкам.

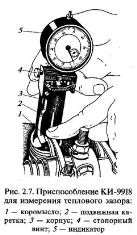

Медленно проворачивая коленчатый вал двигателя, установите поршень первого цилиндра в положение конца такта сжатия (ВМТ). Для этого вставьте шпильку в отверстие картера маховика. Установите величину теплового зазора, используя приспособление КИ-9918 (рис. 2.7), следующим образом:

-

перевести отжимным кулачком подвижную каретку приспособления н нижнее положение; установить и закрепить стопорным винтом 4 индикатор 5 (ИЧ-10) в корпусе 3 с натягом, при этом стрелка индикатора должна отклониться на 5 -- 10 делений; -

установить приспособление на тарелку клапана и отжимным кулачком перевести подвижную каретку 2 в верхнее положение. Приспособление должно быть зажато между тарелкой клапана и коромыслом /, а усики подпружиненной подвижной каретки прижаты к бойку коромысла; -

прижать пальцем боек коромысла к торцу стержня клапана, установить «0» шкалы индикатора напротив стрелки и отпустить коромысло; -

провернуть коленчатый вал двигателя на два оборота и зафиксировать показания индикатора. При наличии зазора стрелка индикатора остановится в положении, которое будет соответствовать наибольшему зазору.

Последовательно проворачивая коленчатый вал, измерьте аналогично зазоры клапанов остальных цилиндров в соответствии с порядком их работы.

При отсутствии приспособления КИ-9918 измерьте величину зазора с помощью щупов. Щуп, толщина которого минимальна, должен свободно проходить между бойком коромысла 3 и торцом стержня 2 клапана, а толщина которого максимальна -- плотно, с усилием. Результаты измерений сравните с величиной номинального зазора (см. таблицу 2). При их несоответствии зазор необходимо отрегулировать.

-

Проверка и регулировка муфты сцепления трактора.

Осуществляют пуск дизеля. Включают рабочую передачу и устанаачивают среднюю частоту вращения коленчатого вала. При движении по ровному горизонтальному участку полностью затормаживают трактор, не выключая сцепление. Если дизель при этом остановится, значит сцепление работает нормально. Если же дизель только снизит частоту вращения коленчатого вала и будет продолжать работать, то это указывает на пробуксовывание дисков сцепления.

Останавливают трактор и дизель, открывают люк и проверяют состояние сцепления. Наличие дыма, чрезмерный нагрев корпуса и специфический запах жженых фрикционных накладок свидетельствуют о пробуксовывай дисков.

Проверку и регулирование сцепления проводят по следующим параметрам:

-

зазору между отжимными рычагами (упорным кольцом отжимных рычагов) и упором отводки (выжимным подшипником); -

свободному и полному ходу педали. -

Сцепление проверяют и регулируют следующим образом. Определяют разницу в зазорах между отжимными рычагами и упором отводки (выжимным подшипником). При наличии упорного кольца отжимных рычагов (тракторы Т-150, Т-150К, Т-4А) проверяют равномерность зазоров между отжимными рычагами и кольцом, а также одновременность соприкосновения отжимных рычагов с кольцом при выключении сцепления. Если разница в расположении рабочих поверхностей лапок рычагов относительно вертикальной плоскости превышает 0,5 мм, необходимо выровнять их, руководствуясь данными, приведенными в таблице. -

Если после выравнивания отжимных рычагов зазор не соответствует данным таблицы, его регулируют изменением длины тяги с помощью регулировочной вилки, отсоединив ее от рычага включения сцепления. -

Если отрегулировать зазор изменением длины тяги невозможно, его регулируют перемещением лапок отжимных рычагов в сторону маховика дизеля с помощью нажимных болтов при отпущенных контргайках или расшлихтованных корончатых гайках (в зависимости от конструктивных особенностей сцепления).