Файл: Департамент образования и науки Тюменской области Государственное автономное профессиональное.docx

Добавлен: 03.12.2023

Просмотров: 49

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Департамент образования и науки Тюменской области

Государственное автономное профессиональное

образовательное учреждение Тюменской области

«Тюменский колледж транспортных технологий и сервиса»

(ГАПОУ ТО «ТКТТС»)

ПРОИЗВОДСТВЕННАЯ ПРАКТИКА

ПРОИЗВОДСТВЕННАЯ ПРАКТИКАПП. 01.01 ПМ. 01 Подготовительно – сварочные работы и контроль качества сварного шва после сварки

Место прохождения практики ООО «Заподно-Сибирский завод блочного технологического оборудование» ООО «ЗБТО»

Технический отчёт

ТКТТС.15.01.05. СВК-1-20. ПП. ТО

Выполнил обучающийся ______________________________

подпись Ф.И.О.

Руководитель от колледжа ______________________________

подпись Ф.И.О.

Руководитель от организации ______________________________

подпись Ф.И.О.

М.П.

Отчёт защищён

с оценкой «____________»

________________________

(подпись, Ф.И.О. руководителя)

«___» ____________2021г.

Тюмень 2021

СОДЕРЖАНИЕ

Введение 3

Введение 31 Основные типы, конструктивные элементы, размеры сварных

соединений и обозначение их на чертежах 4

2 Основные технологии сварочного производства 6

3 Правила сборки элементов конструкции под сварку 7

4 Конструктивные элементы, размеры сварных соединений и

обозначение их на чертежах, оформленных в соответствии с

требованиями международных стандартов по сварке 10

5 Правила чтения технологической документации, оформленной в

соответствии с требованиями международных стандартов по сварке 13

Заключение 15

Список используемой литературы 16

Приложение A 17

Алексеев А.Ю

ВВЕДЕНИЕ

Целью производственной практики является не только получение профессиональных навыков, но и получение теоретических знаний в области подготовительно-сварочных работ, а также в области контроля качества сварного шва после сварки.

Для достижение поставленной цели было выдано задание, в соответствии с которым нужно составить отчёт, осветив в нём следующие аспекты:

-

Основные типы, конструктивные элементы, размеры сварных соединений и обозначение их на чертежах. -

Основные технологии сварочного производства. -

Правила сборки элементов конструкции под сварку. -

Конструктивные элементы, размеры сварных соединений и обозначение их на чертежах, оформленных в соответствии с требованиями международных стандартов по сварке. -

Правила чтения технологической документации, оформленной в соответствии с требованиями международных стандартов по сварке.

1 Основные типы, конструктивные элементы, размеры сварных соединений и обозначение их на чертежах

К основным типам сварных соединений можно отнести: стыковое, нахлёсточное, угловое, тавровое (рис. 1).

Стыковое соединение – сварное соединение, в котором свариваемые элементы располагаются в одной плоскости или на одной поверхности.

Нахлёсточное – сварное соединение, в котором свариваемые элементы расположены параллельно и перекрывают друг друга.

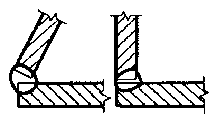

Угловое – сварное соединение двух элементов, расположенных под углом и сваренных в месте примыкания их краёв.

Тавровое – сварное соединение, в котором торец одного элемента примыкает под углом и приварен к боковой поверхности другого элемента.

а) б) в) г)

а) б) в) г)| Рисунок 1 – Виды сварных соединении а – стыковое, б – угловое, в – тавровое, г – нахлесточное |

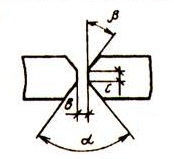

К конструктивным элементам сварных соединении относят форму разделки кромок (рис. 2). Форму разделки кромок характеризуют четыре основных элемента: угол разделки кромок, зазор, притупление, угол скоса кромок.

| Рисунок 2 – Форма разделки кромок α - угол разделки кромок, β - угол скоса кромки, b - зазор, с – притупление |

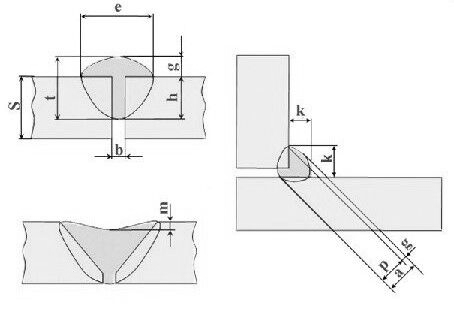

Геометрические размеры сварных соединении зависят от вида соединения. Основные параметры сварных соединении: толщина деталей, ширина сварного шва, выпуклость сварного шва, вогнутость сварного шва, глубина проплавления, толщина сварного шва, зазор в соединении, катет углового шва; высота таврового соединения, толщена таврового соединения (рис. 3).

| Рисунок 3 – Геометрические характеристики сварных соединений S – толщина деталей; е – ширина сварного шва; g – выпуклость; m – вогнутость; h – глубина проплавления; t – толщина сварного шва; b – зазор в соединении; k – катет углового шва; p – высота; a – толщина. |

Сварные соединения на чертеже обозначаются в соответствии с Единой Системой Конструкторской Документации (ЕСКД) а именно ГОСТ 2.312-72. Односторонняя стрелка информирует о сварочном шве, полка предназначена для размещения разных условных обозначений о характеристиках сварного шва (рис. 4).

Рисунок 4 – Обозначение сварного шва на чертеже

2 Основные технологии сварочного производства

2 Основные технологии сварочного производстваСварка – это процесс получения неразъёмных соединений посредством установления межатомных связей между свариваемыми деталями при их местном или общем нагреве, пластическом деформировании или совместном действии того и другого. В современной промышленности активно используются три основных вида сварки: термическая, термомеханическая, механическая.

Термическая сварка – процесс сопровождается расплавлением металла под действие внешних источников тепла. Основные виды сварки данного класса: дуговая, газовая, электрошлаковая, электронно-лучевая, плазменная, лазерная, термитная и др.

Термомеханическая – комбинированный способ сварки включает в себя как термическое, так и механическое воздействие на свариваемые поверхности. Основными видами сварки данного класса являются: контактная сварка, диффузионная сварка, газопрессовая и др.

Механическая – процесс исключает воздействие высокой температуры от внешних источников и предполагает использование энергии силы трения, эффекта диффузии под давлением или ультразвуковой сварки. Основными видами сварки данного класса являются: холодная сварка, сварка взрывом, ультразвуковая сварка, сварка трением.

Виды сварки классифицируются по техническим признакам, к Этим признакам относится: способ защиты металла в зоне сварки, непрерывность процесса и степень механизации сварки.

По способу зашиты металла в зоне сварки: в воздухе, в вакууме, под флюсом, по флюсу, в защитной пене и с комбинированной защитой. В качестве защитных могут применяться активные газы, инертные газы, а также их смеси.

По степени механизации сварочные процессы разделяют: на ручные, механизированные, автоматизированные, автоматические и роботизированные

По непрерывности процесса: прерывный и непрерывный.

3 Правила сборки элементов конструкции под сварку

Сборка сварных конструкции является ответственной операцией, от качества выполнения которой зависит качество сварки.

Сборка под сварку может выполняться следующими способами:

-

Полная сборка конструкции из всех входящих в него деталей с последующей сваркой всех швов; -

Поочередное присоединение деталей к уже сваренной части изделия - при невозможности применения первого способа; -

Предварительная сборка узлов, из которых состоит изделие, с последующей сборкой и сваркой изделия из собранных узлов.

Наиболее целесообразными видами сборки и сварки конструкций является сборка и сварка отдельных узлов, а затем сборка и сварка этих узлов в целую конструкцию в цехах или на монтаже. Узловая сборка и сварка дают возможность механизировать сборочно-сварочные операции, повысить качество сборочно-сварочных работ и производительность труда за счёт того, что сборка узлов может происходить одновременно, независимо друг от друга.

Преимущества узловой сборки:

Преимущества узловой сборки: -

Возможность автоматизации сварочных процессов, так как швы более доступны и кантовка узла значительно проще, чем кантовка целого изделия; -

Детали свариваются в свободном состоянии и остаточные напряжения от поперечной усадки незначительны; -

Возможность создания поточных линий производства; -

Технологические недостатки сборочно-сварочных работ в виде деформации и напряжения могут быть легко исправлены в отдельных узлах и не создавать накопления этих недостатков в целой конструкции; -

Возможность механизации сборочных операций и поднятия уровня производства на более высокую ступень.

Для более эффективного и качественного изготовления сварных конструкций используют приспособления для сборки и сварки. Приспособления могут быть предназначены только для сборки деталей под сварку или только для сварки уже собранных деталей. Применяют также и комбинированные сборочно-

сварочные приспособления.

Сборка однотипных конструкций серийного и массового производства

осуществляется при помощи шаблонов, различных фиксаторов и специальных кондукторов, облегчающих и ускоряющих выполнение рабочих операций при сборке.

осуществляется при помощи шаблонов, различных фиксаторов и специальных кондукторов, облегчающих и ускоряющих выполнение рабочих операций при сборке. Фиксация собранных деталей в большинстве случаев осуществляется на прихватках. В таком виде собранный узел должен обладать такой жесткостью и прочностью, какая необходима при извлечении его из сборочного приспособления и транспортировке к месту сварки, а также для уменьшения сварочных деформаций. При назначении размеров и расположения прихваток учитывают еще и необходимость предотвращения их вредного влияния на качество выполнения сварных соединений и работоспособность конструкции. Поэтому прихватки должны иметь небольшие размеры поперечного сечения и располагаться в местах, где они полностью будут переварены при укладке основных швов. Если же прихватки накладывают в местах, где швы проектом не предусмотрены, то после сварки такие прихватки следует удалить, а поверхности тщательно зачистить. При использовании сборочно-сварочных приспособлений сварку выполняют после сборки, не вынимая изделия из приспособления, поэтому в ряде случаев можно обходиться без прихваток.

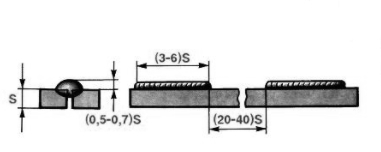

Длина прихваточного шва, его ширина, расстояние между прихватками выбираются в зависимости от толщины металла свариваемых деталей и их жесткости. Для выбора размера прихваток и расстояния между ними можно использовать рисунок 5. Общим подходом является положение, которое регламентирует площадь поперечного сечения прихватки, которая не должна превышать 30% от площади поперечного сечения основного шва. Также ключевым является порядок, в котором ставятся сварочные прихватки, соблюдение

правильность соблюдение порядка определяет, насколько сильно детали конструкции подвергнутся влиянию сварочных напряжении и деформации. Порядок зависит от длины шва и от вида элементов конструкции (трубы, лист и тд), порядок постановки сварочных прихваток показан на рисунке 6.

Рисунок 5 – Размер прихваток и расстояние между ними |